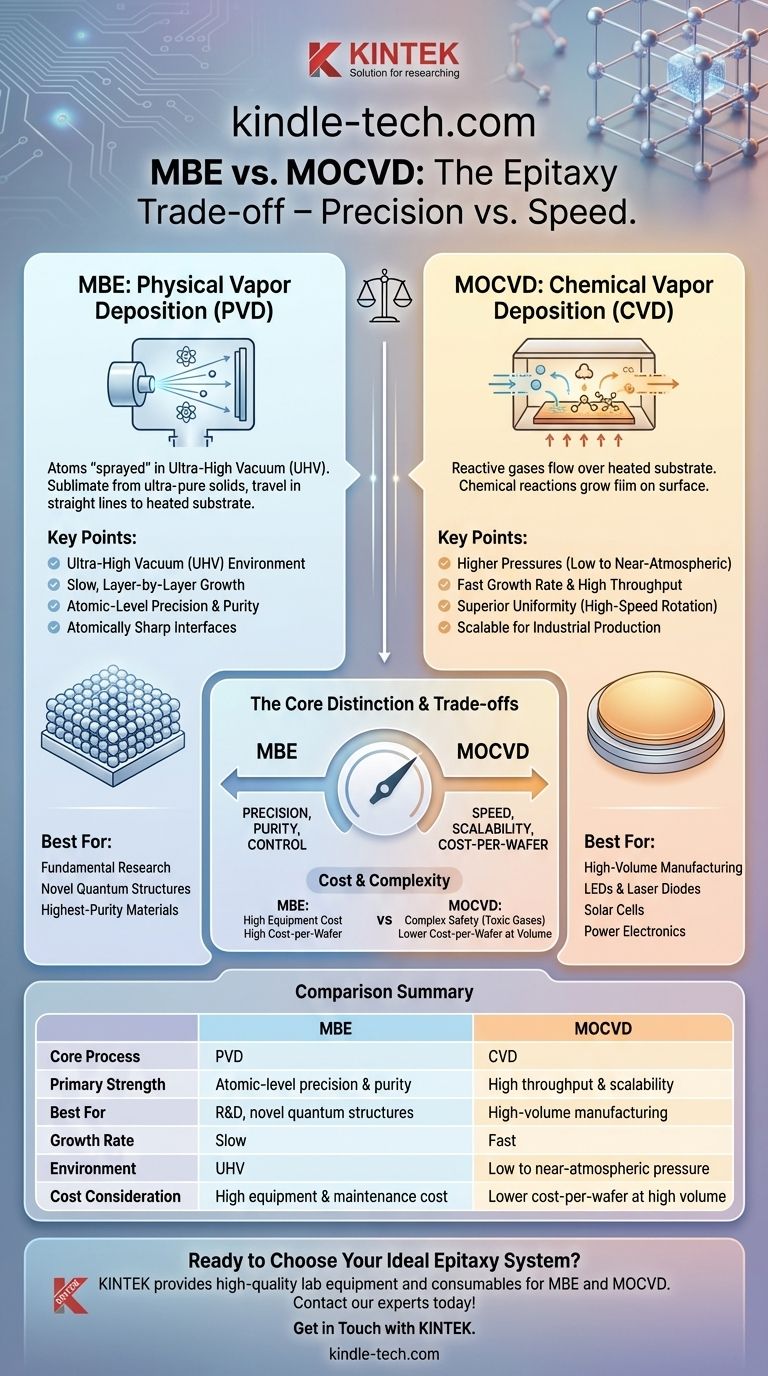

Im Kern liegt der Unterschied zwischen der Molekularstrahlepitaxie (MBE) und der metallorganischen chemischen Gasphasenabscheidung (MOCVD) darin, wie Material auf ein Substrat aufgebracht wird. MBE ist ein physikalischer Prozess, der Atome in einem Hochvakuum „versprüht“, während MOCVD ein chemischer Prozess ist, der reaktive Gase verwendet, um einen Film auf einer Oberfläche „wachsen“ zu lassen. Diese grundlegende Unterscheidung bestimmt ihre jeweiligen Stärken: MBE bietet unübertroffene Präzision, während MOCVD überlegene Geschwindigkeit und Skalierbarkeit liefert.

Obwohl beide Techniken qualitativ hochwertige kristalline Dünnschichten (Epitaxie) erzeugen, ist die Wahl zwischen ihnen ein klassischer Ingenieur-Kompromiss. MBE ist das Mittel der Wahl für höchste Reinheit und Kontrolle auf atomarer Ebene, während MOCVD das Arbeitspferd für die industrielle Massenproduktion ist.

Der Kernunterschied: Physikalische vs. Chemische Abscheidung

Die Namen dieser Techniken verraten ihre grundlegende Natur. Die eine basiert auf einem physikalischen Prozess (Verdampfung), während die andere auf chemischen Reaktionen beruht.

MBE: Ein physikalischer Abscheidungsprozess

Die Molekularstrahlepitaxie ist eine verfeinerte Form der Physikalischen Gasphasenabscheidung (PVD).

Sie funktioniert, indem ultrareine feste Elementquellen, wie Gallium oder Arsen, in einer Ultrahochvakuumkammer (UHV) erhitzt werden. Dadurch sublimieren die Elemente und bewegen sich in geraden Linien – oder „Molekularstrahlen“ – auf ein beheiztes Substrat zu.

Die Atome treffen auf das Substrat und haften dort an, wobei sie sich Schicht für Schicht in einem perfekten Kristallgitter anordnen. Die UHV-Umgebung ist entscheidend, um Verunreinigungen zu verhindern und sicherzustellen, dass die Strahlen ungehindert wandern.

MOCVD: Ein chemischer Reaktionsprozess

Die metallorganische chemische Gasphasenabscheidung ist eine Art der Chemischen Gasphasenabscheidung (CVD).

Bei dieser Methode werden Vorläufergase, die die gewünschten Atome enthalten (z. B. Trimethylgallium und Arsine), in eine Reaktionskammer eingeleitet. Diese Gase strömen über ein beheiztes Substrat.

Die Hitze bewirkt, dass die Gase auf der Oberfläche des Substrats zersetzt werden und chemisch reagieren, wobei die gewünschten Elemente zurückbleiben, um den kristallinen Film zu bilden. Nebenprodukte der Reaktion werden anschließend abgesaugt.

Vergleich der wichtigsten Betriebsparameter

Der physikalische vs. chemische Unterschied führt zu signifikanten praktischen Unterschieden in der Funktionsweise dieser Systeme und ihren Möglichkeiten.

Wachstumsrate und Durchsatz

MOCVD weist eine deutlich höhere Wachstumsrate und einen höheren Gesamtdurchsatz auf. Dies macht sie zur dominierenden Methode für die industrielle Fertigung von Halbleiterbauelementen wie LEDs und Laserdioden.

MBE ist ein inhärent langsamerer Prozess. Da Material Atom für Atom abgeschieden wird, eignet es sich nicht gut für die Massenproduktion, aber diese langsame Rate ermöglicht die außergewöhnliche Kontrolle.

Betriebsumgebung

MBE erfordert ein Ultrahochvakuum (UHV). Diese makellose Umgebung minimiert Verunreinigungen und verschafft MBE den Ruf, Filme von höchster Reinheit zu erzeugen.

MOCVD arbeitet bei viel höheren Drücken, von einem niedrigen Vakuum bis nahezu atmosphärischem Druck. Dies macht die Ausrüstung in mancher Hinsicht weniger komplex, erfordert aber eine sorgfältige Steuerung der Gasphasen-Hydrodynamik.

Filmqualität und Gleichmäßigkeit

Das langsame, schichtweise Wachstum von MBE in einer UHV-Umgebung ermöglicht atomar scharfe Grenzflächen und eine außergewöhnliche kristalline Reinheit. Es ist der Goldstandard für Forschung und Bauelemente, die perfekte Strukturen erfordern.

MOCVD erzeugt sehr hochwertige Filme, die für die Massenproduktion geeignet sind. Techniken wie schnelle Waferrotation (bis zu 1500 U/min) werden eingesetzt, um Schwankungen im Gasfluss auszugleichen und die Filmgleichmäßigkeit über große Wafer hinweg drastisch zu verbessern.

Die Kompromisse verstehen

Die Wahl zwischen MBE und MOCVD beinhaltet die Abwägung von Präzision, Geschwindigkeit und Kosten. Es gibt keine einzelne „bessere“ Methode; die Wahl wird durch die Ziele der Anwendung bestimmt.

Präzision vs. Geschwindigkeit

Dies ist der zentrale Kompromiss. MBE bietet eine unübertroffene Kontrolle auf atomarer Ebene über Filmdicke und Zusammensetzung, ideal für die Herstellung neuartiger Quantenstrukturen und hochmoderner Bauelemente.

MOCVD priorisiert Geschwindigkeit und Skalierbarkeit. Die Fähigkeit, Filme schnell und gleichzeitig auf mehreren Wafern abzuscheiden, macht sie für die Fertigung weitaus wirtschaftlicher.

Kosten und Komplexität

MBE-Systeme sind in der Anschaffung und Wartung sehr teuer, hauptsächlich aufgrund der komplexen UHV-Komponenten (Pumpen, Messgeräte und Kammern). Die Kosten pro Wafer sind hoch.

MOCVD-Systeme sind ebenfalls komplex, aber sie sind für die Produktion optimiert. Bei hoher Stückzahl führt der hohe Durchsatz zu niedrigeren Kosten pro Wafer, was die anfängliche Investition für Hersteller rechtfertigt.

Sicherheit und Materialhandhabung

Die in MOCVD verwendeten Vorläufergase (Metallorganische Verbindungen und Hydride) sind oft hochgiftig und pyrophor (selbstentzündlich an der Luft). Dies erfordert umfangreiche Sicherheitsinfrastruktur und Handhabungsprotokolle.

Die in MBE verwendeten Feststoffquellenmaterialien sind im Allgemeinen viel sicherer in der Handhabung. Die Komplexität des UHV-Systems selbst stellt jedoch eigene betriebliche Herausforderungen dar.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss mit dem Hauptziel Ihres Projekts übereinstimmen, sei es bahnbrechende Forschung oder groß angelegte Fertigung.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung, neuartigen Bauelementestrukturen oder Materialien höchster Reinheit liegt: MBE ist aufgrund seiner unübertroffenen Präzision und Kontrolle über atomare Schichten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung etablierter Technologien wie LEDs, Solarzellen oder Leistungselektronik liegt: MOCVD ist aufgrund seines hohen Durchsatzes, seiner Skalierbarkeit und seiner geringeren Kosten bei großen Mengen der klare Industriestandard.

Letztendlich sind sowohl MBE als auch MOCVD leistungsstarke und unverzichtbare Werkzeuge, die die Entwicklung der fortschrittlichen Halbleitertechnologien ermöglicht haben, die unsere moderne Welt definieren.

Zusammenfassungstabelle:

| Merkmal | Molekularstrahlepitaxie (MBE) | Metallorganische chemische Gasphasenabscheidung (MOCVD) |

|---|---|---|

| Kernprozess | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

| Hauptstärke | Präzision & Reinheit auf atomarer Ebene | Hoher Durchsatz & Skalierbarkeit |

| Am besten geeignet für | F&E, neuartige Quantenstrukturen | Massenfertigung (LEDs, Solarzellen) |

| Wachstumsrate | Langsam (Schicht für Schicht) | Schnell |

| Betriebsumgebung | Ultrahochvakuum (UHV) | Niedriger bis nahezu atmosphärischer Druck |

| Kostenbetrachtung | Hohe Ausrüstungs- & Wartungskosten | Niedrigere Kosten pro Wafer bei hohem Volumen |

Sind Sie bereit, das richtige Epitaxiesystem für Ihr Labor auszuwählen?

Die Abwägung zwischen MBE und MOCVD ist entscheidend für Ihre Forschungs- oder Produktionsziele. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Anforderungen an die Dünnschichtabscheidung zu erfüllen.

Wir können Ihnen helfen:

- Das ideale System auszuwählen basierend auf Ihren Anforderungen an Präzision, Durchsatz und Budget.

- Zuverlässige Geräte und Verbrauchsmaterialien sowohl für MBE- als auch für MOCVD-Prozesse zu beschaffen.

- Sicherzustellen, dass Ihr Labor mit den richtigen Werkzeugen optimal funktioniert.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Nehmen Sie Kontakt mit KINTEK auf

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion