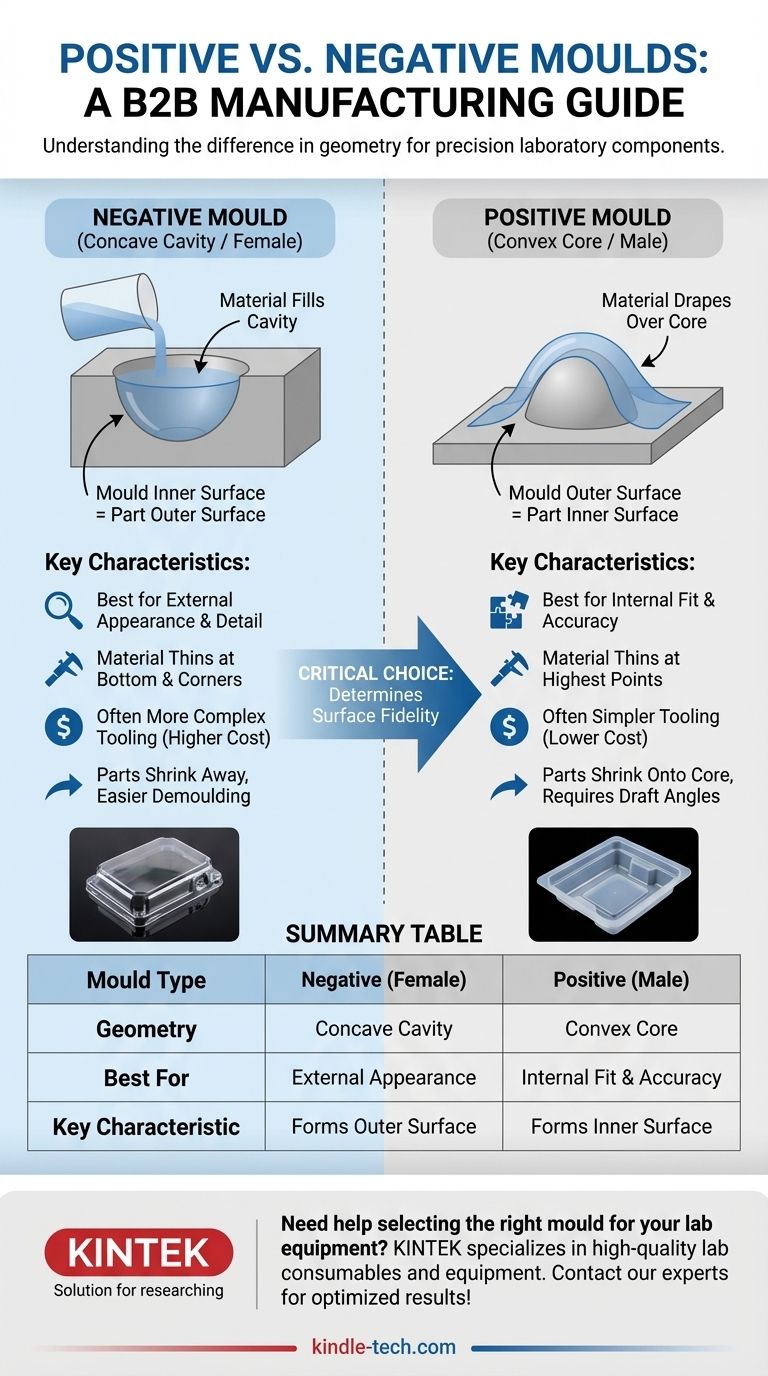

In der Fertigung liegt der grundlegende Unterschied in der Geometrie des Werkzeugs. Ein negatives Werkzeug (Negativform) ist eine konkave Kavität, die Sie mit Material füllen oder in die Sie Material formen, ähnlich wie beim Eingießen von Wackelpudding in eine Wackelpuddingform. Umgekehrt ist ein positives Werkzeug (Positivform) eine konvexe Form, über die Sie ein Material legen oder formen, ähnlich wie beim Erstellen einer Pappmaché-Maske über einem Ballon. Die Wahl zwischen ihnen bestimmt, welche Oberfläche des Endteils die höchste Detailtreue aufweist.

Die Entscheidung für ein positives oder negatives Werkzeug ist keine Frage der Präferenz, sondern eine kritische technische Wahl. Sie bestimmt direkt, ob die Innen- oder die Außenfläche Ihres Bauteils die höchste Maßhaltigkeit und die beste Oberflächengüte aufweist.

Die Kernkonzepte verstehen

Um die Auswirkungen dieser Wahl zu verstehen, müssen wir zunächst jeden Werkzeugtyp und seine Wechselwirkung mit dem Rohmaterial klar definieren. Diese werden oft als „Steiger“ (positiv) und „Hohlform“ (negativ) bezeichnet.

Negative Werkzeuge: Die Kavität (Hohlform)

Ein negatives Werkzeug weist eine konkave Kavität auf. Das Rohmaterial, wie z. B. eine erhitzte Kunststoffplatte beim Thermoformen, wird in diese Kavität gepresst.

Das definierende Merkmal ist, dass die Innenfläche des Werkzeugs die Außenfläche des Teils bildet. Das bedeutet, dass jede Gravur, Textur oder Beschriftung, die in das Werkzeug eingraviert ist, perfekt auf der Außenseite des fertigen Produkts wiedergegeben wird.

Positive Werkzeuge: Der Kern (Steiger)

Ein positives Werkzeug ist eine konvexe Form oder ein „Kern“, der von einer Grundplatte absteht. Das Rohmaterial wird über diese Form gespannt und gelegt.

Hier gilt das Gegenteil: Die Außenfläche des Werkzeugs bildet die Innenfläche des Teils. Die kritischen Abmessungen und die Oberflächengüte werden daher auf die Innenseite des Endbauteils übertragen.

Praktische Auswirkungen in der Fertigung

Der geometrische Unterschied hat erhebliche Konsequenzen für das Endteil, insbesondere bei Prozessen wie Thermoformen, Vakuumformen und der Herstellung von Verbundwerkstoffen.

Welche Oberfläche erhält die Details?

Dies ist die kritischste Unterscheidung. Die Oberfläche des Materials, die direkten Kontakt mit dem Werkzeug hat, erhält die höchste Oberflächengüte und Maßhaltigkeit.

- Negative Werkzeuge werden verwendet, wenn das äußere Erscheinungsbild von größter Bedeutung ist. Denken Sie an Gehäuse, Karosserieteile von Autos oder Einzelhandelsverpackungen, bei denen das äußere Erscheinungsbild entscheidend ist.

- Positive Werkzeuge werden gewählt, wenn die innere Passform im Vordergrund steht. Dies ist üblich für Verpackungsschalen, die bestimmte Gegenstände aufnehmen müssen, oder für Innenverkleidungen, die präzise in eine andere Baugruppe passen müssen.

Wie sich das Material dehnt und dünner wird

Wenn ein Material wie eine Kunststofffolie gedehnt wird, um eine Form anzunehmen, wird es dünner. Die Stelle der maximalen Ausdünnung unterscheidet sich bei den beiden Werkzeugtypen.

- Bei einem negativen Werkzeug dehnt sich das Material am stärksten, wenn es in die tiefen Ecken und den Boden der Kavität gezogen wird. Der letzte Teil der Folie, der das Werkzeug berührt, typischerweise der Boden, wird der dünnste sein.

- Bei einem positiven Werkzeug wird das Material an den höchsten Punkten und schärfsten oberen Kanten des Werkzeugs am dünnsten, da dies die ersten Bereiche sind, die Kontakt aufnehmen und sich dehnen.

Die Abwägungen verstehen

Die Wahl des Werkzeugtyps beinhaltet das Abwägen von Designanforderungen gegen Fertigungsbeschränkungen. Es gibt keine universell „bessere“ Option, sondern nur die, die für die jeweilige Aufgabe richtig ist.

Werkzeugkosten und Komplexität

In vielen Fällen kann die Herstellung eines konvexen positiven Werkzeugs einfacher und daher kostengünstiger sein als die Bearbeitung einer komplexen, mehrteiligen konkaven Kavität. Dies gilt insbesondere für einfachere geometrische Formen.

Entformung und Hinterschneidungen (Draft Angles)

Das Auswerfen des fertigen Teils aus dem Werkzeug ist ein entscheidender Schritt. Teile neigen dazu, sich auf einem positiven Kern festzuziehen, was ihre Entfernung ohne ausreichende Hinterschneidungen (leichte Verjüngungen) erschweren kann. Umgekehrt schrumpfen Teile von einer negativen Kavität weg, was die Entformung erleichtern kann, aber tiefe Kavitäten mit geraden Wänden können das Teil immer noch festhalten.

Prozesskontrolle

Die Art des Werkzeugs kann sekundäre Prozessschritte beeinflussen. Beispielsweise ermöglicht ein negatives Werkzeug beim Vakuumformen, dass Vakuumlöcher diskret an Oberflächen platziert werden, die die Außenseite des Teils bilden. Bei einem positiven Werkzeug befinden sich diese Löcher auf der Werkzeugoberfläche, die die Innenseite des Teils formt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den Endverwendungsanforderungen Ihres Bauteils bestimmt werden. Fragen Sie sich, welche Oberfläche für Funktion und Ästhetik am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf dem äußeren Erscheinungsbild und der Oberfläche liegt: Verwenden Sie ein negatives (Hohl-) Werkzeug, um die höchste Detailtreue an der Außenseite des Teils zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der inneren Passform und Maßhaltigkeit liegt: Verwenden Sie ein positives (Steiger-) Werkzeug, um die Innenseite des Teils präzise zu definieren.

- Wenn Sie einen einfachen Prototyp erstellen und die Werkzeugkosten minimieren müssen: Ein positives Werkzeug ist oft der schnellere und wirtschaftlichere Weg für einfache Formen.

Letztendlich wird die Wahl dadurch bestimmt, welche Oberfläche Ihres Teils am wichtigsten ist.

Zusammenfassungstabelle:

| Werkzeugtyp | Geometrie | Am besten geeignet für | Schlüsselmerkmal |

|---|---|---|---|

| Negativ (Hohlform) | Konkave Kavität | Äußeres Erscheinungsbild | Werkzeugoberfläche bildet die Außenfläche des Teils |

| Positiv (Steiger) | Konvexer Kern | Innere Passform & Genauigkeit | Werkzeugoberfläche bildet die Innenfläche des Teils |

Benötigen Sie Hilfe bei der Auswahl des richtigen Werkzeugs für Ihre Laborgeräte oder Verbrauchsmaterialien?

Die Wahl des richtigen Werkzeugtyps ist entscheidend für die Leistung und Langlebigkeit Ihrer Laborbauteile. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert und stellen sicher, dass Ihre Fertigungsprozesse Teile mit der präzisen Oberflächengüte und Maßhaltigkeit liefern, die Ihre Forschung erfordert.

Unsere Experten können Sie durch den Auswahlprozess führen, um Ihre Ergebnisse zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Spezielle Heißpressform für Laboranwendungen

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Infrarot-Pressform für Laboranwendungen ohne Entformung

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Welche Rolle spielen Graphitformteile beim Vakuum-Warmpressen von Ti-3Al-2.5V? Optimierung der Legierungsverdichtung

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Heißpressen von Beryllium? Verbesserung der Verdichtung & Präzision

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Was sind die Hauptfunktionen von hochdichten Graphitformen in FAST/SPS? Optimierung der thermischen und mechanischen Leistung

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?