In der beruflichen Praxis werden die Begriffe Regeneration und Reaktivierung oft synonym verwendet, um den thermischen Hochtemperaturprozess zu beschreiben, der zur Wiederherstellung der Adsorptionskapazität von verbrauchter Aktivkohle dient. Beide Begriffe beziehen sich auf das Verfahren, bei dem die Kohle in einer kontrollierten Umgebung erhitzt wird, um die von ihr aufgenommenen organischen Verunreinigungen zu desorbieren und zu zerstören, wodurch sie wiederverwendet werden kann.

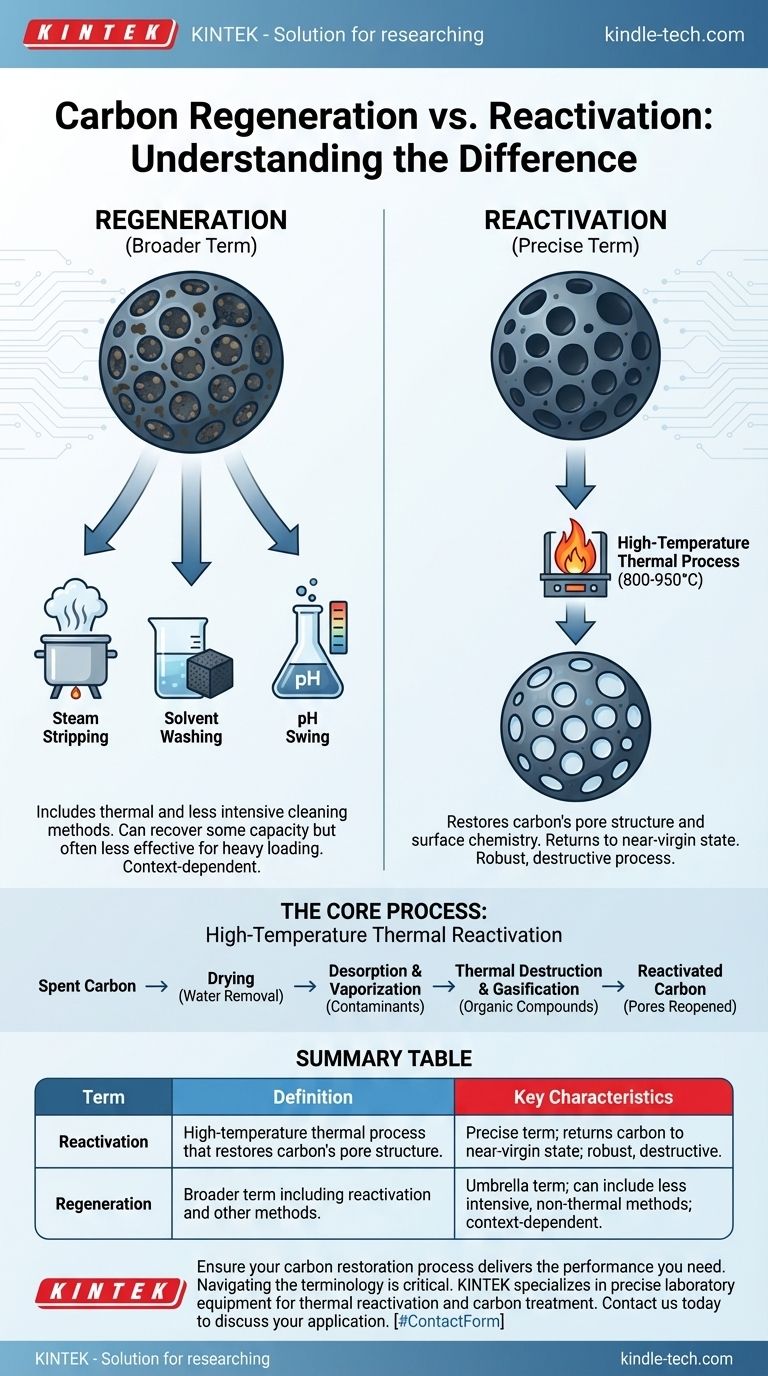

Obwohl sie häufig als Synonyme behandelt werden, besteht ein subtiler, aber wichtiger technischer Unterschied. Reaktivierung ist der präzisere Begriff für den thermischen Hochtemperaturprozess, der die Porenstruktur der Kohle wiederherstellt, während Regeneration ein breiterer Begriff sein kann, der auch andere, weniger intensive Reinigungsmethoden umfasst.

Terminologie entschlüsseln: Austauschbar oder eigenständig?

Das Verständnis des Kontextes, in dem diese Begriffe verwendet werden, ist entscheidend. In den meisten industriellen Gesprächen ist der Unterschied gering, aber in technischen Spezifikationen oder der wissenschaftlichen Literatur kann der Unterschied erheblich sein.

Der allgemeine industrielle Gebrauch

In den allermeisten Betriebsumgebungen werden Sie "Regeneration" und "Reaktivierung" hören, um genau dasselbe zu bedeuten. Beide beschreiben den Prozess, bei dem verbrauchte Kohle in einen Hochtemperaturofen (oft ein Drehrohrofen oder ein Etagenofen) geschickt wird.

Dieser Prozess verbrennt effektiv die adsorbierten organischen Materialien, reinigt das riesige Porennetzwerk der Kohle und stellt ihre Fähigkeit wieder her, neue Verunreinigungen aufzunehmen.

„Reaktivierung“: Der präzise Fachbegriff

Streng genommen bezieht sich Reaktivierung auf den Hochtemperaturprozess (typischerweise 800-950°C oder 1500-1750°F), der nicht nur adsorbierte Verbindungen entfernt, sondern auch die ursprüngliche Oberflächenchemie und poröse Struktur der Kohle wiederherstellt.

Das Ziel der Reaktivierung ist es, die Kohle in einen Zustand zurückzuversetzen, der ihrem Neuzustand so nahe wie möglich kommt. Es ist ein robuster, destruktiver Prozess, der für stark beladene Kohlenstoffe entwickelt wurde.

„Regeneration“: Ein breiteres Konzept

Regeneration kann als Oberbegriff verwendet werden, der die Reaktivierung einschließt, aber auch andere, weniger aggressive Methoden zur Reinigung von Aktivkohle abdeckt. Dazu gehören:

- Dampfstrippen: Verwendung von Dampf zur Desorption flüchtiger organischer Verbindungen (VOCs).

- Lösungsmittelwäsche: Verwendung eines chemischen Lösungsmittels, um die adsorbierte Substanz abzuwaschen.

- pH-Wert-Änderung: Änderung des pH-Werts, um die adsorbierte Verbindung freizusetzen.

Diese Methoden können einen Teil der Kapazität der Kohle wiederherstellen, sind aber im Allgemeinen weniger effektiv als die thermische Reaktivierung und nur für bestimmte Verunreinigungen geeignet.

Der Kernprozess: Thermische Hochtemperatur-Reaktivierung

Ob man es Regeneration oder Reaktivierung nennt, der thermische Hochtemperaturprozess ist die gebräuchlichste und effektivste Methode zur Wiederherstellung von verbrauchter Aktivkohle im industriellen Maßstab.

So funktioniert es

Der Prozess beinhaltet das Erhitzen der verbrauchten Kohle in einer sauerstoffarmen Umgebung in mehreren Stufen. Zuerst wird in einer Trocknungsphase Wasser ausgetrieben. Dann, wenn die Temperaturen steigen, werden die adsorbierten Verunreinigungen desorbiert und verdampft.

Schließlich werden bei den höchsten Temperaturen diese verdampften organischen Verbindungen thermisch zerstört. Alle verbleibenden kohlenstoffhaltigen Rückstände werden mit Dampf vergast, wodurch die Porenstruktur wieder geöffnet und die Kohle somit „reaktiviert“ wird.

Das Ziel: Wiederherstellung der Adsorptionskapazität

Das ultimative Ziel ist es, die Millionen mikroskopisch kleiner Poren freizulegen, die der Aktivkohle ihre immense Oberfläche verleihen. Durch die Entfernung der zuvor adsorbierten Komponenten ist die Kohle wieder bereit, ihre Funktion als leistungsstarkes Adsorptionsmittel zu erfüllen.

Die praktischen Auswirkungen verstehen

Das Nichtbeachten des potenziellen Unterschieds in diesen Begriffen kann zu Missverständnissen in technischen und kommerziellen Diskussionen führen.

Warum die Unterscheidung wichtig ist

Wenn ein Anbieter anbietet, Ihre Kohle mit einer nicht-thermischen Methode zu „regenerieren“, wird das Ergebnis sich erheblich von der thermischen „Reaktivierung“ unterscheiden. Der Grad der Sauberkeit, die Leistung der wiederhergestellten Kohle und die Kosten werden nicht vergleichbar sein.

Die Verwendung des Begriffs thermische Reaktivierung in Verträgen und technischen Spezifikationen beseitigt Unklarheiten und stellt sicher, dass alle Parteien den genauen Prozess verstehen, der angewendet wird.

Unvermeidlicher Materialverlust

Es ist entscheidend zu verstehen, dass selbst der beste thermische Reaktivierungsprozess nicht zu 100 % effizient ist. Typischerweise gehen bei jedem Zyklus 5-10 % der Kohlenstoffmasse durch Handhabung (Abrieb) und den thermischen Prozess selbst (Abbrand) verloren. Dieser Verlust muss bei der wirtschaftlichen Rentabilität der Wiederverwendung der Kohle berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Klarheit in der Kommunikation verhindert kostspielige betriebliche Missverständnisse. Verwenden Sie die Terminologie, die am besten zu Ihren spezifischen Anforderungen und Ihrem Publikum passt.

- Wenn Ihr Hauptaugenmerk darauf liegt, Kohle nahezu in ihren ursprünglichen Zustand zurückzuversetzen: Verwenden Sie den Begriff „thermische Reaktivierung“, um technisch präzise zu sein und sicherzustellen, dass Sie den Hochtemperatur-, destruktiven Prozess spezifizieren.

- Wenn Sie sich in einer allgemeinen betrieblichen Diskussion befinden: Die Verwendung von „Regeneration“ ist üblich und wird weithin als thermischer Prozess verstanden, aber seien Sie bereit, bei Bedarf Klarheit zu schaffen.

- Wenn Sie einen Vorschlag eines Dienstleisters bewerten: Bitten Sie ihn immer, seine „Regenerationsmethode“ zu definieren, um zu bestätigen, ob es sich um thermische Reaktivierung oder eine weniger intensive Alternative wie Dampfstrippen handelt.

Letztendlich stellt eine präzise Sprache sicher, dass Ihre technischen Anforderungen klar verstanden und erfüllt werden.

Zusammenfassungstabelle:

| Begriff | Definition | Hauptmerkmale |

|---|---|---|

| Reaktivierung | Thermischer Hochtemperaturprozess (800-950°C), der die Porenstruktur der Kohle wiederherstellt. | Präziser Begriff; bringt Kohle in einen nahezu jungfräulichen Zustand zurück; robuster, destruktiver Prozess. |

| Regeneration | Breiterer Begriff, der Reaktivierung und andere Reinigungsmethoden (z. B. Dampfstrippen) umfassen kann. | Oberbegriff; kann sich auf weniger intensive, nicht-thermische Methoden beziehen; kontextabhängig. |

Stellen Sie sicher, dass Ihr Kohlenstoff-Restaurierungsprozess die Leistung liefert, die Sie benötigen.

Die Navigation durch die Terminologie von Kohlenstoffregeneration vs. Reaktivierung ist entscheidend, um die gewünschten Ergebnisse zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für eine effektive thermische Reaktivierung und andere Kohlenstoffbehandlungsprozesse benötigt werden. Unsere Expertise stellt sicher, dass Ihr Labor mit Klarheit und Effizienz arbeitet.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und wie unsere Lösungen Ihre Kohlenstoffmanagementstrategie verbessern können. Lassen Sie uns gemeinsam optimale Leistung erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wofür wird ein Drehrohrofen verwendet? Beherrschung der gleichmäßigen Hochtemperaturverarbeitung

- Wie funktioniert ein Drehrohrofen? Beherrschen Sie die kontinuierliche Hochtemperaturverarbeitung

- Wie hoch ist die Temperatur der Pyrolyse-Erhitzung? Optimieren Sie Ihr Ergebnis: Biokohle, Bioöl oder Synthesegas

- Wie funktioniert ein Pyrolyse-Reaktor? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Was ist der Prozess des Drehrohrofens? Präzise industrielle Materialumwandlung erreichen

- Was ist Mikrowellenpyrolyse? Entdecken Sie eine schnellere, effizientere Umwandlung von Abfall in Wertstoffe

- Ist ein Drehrohrofen ein Ofen? Entdecken Sie die Hauptunterschiede für die industrielle Verarbeitung