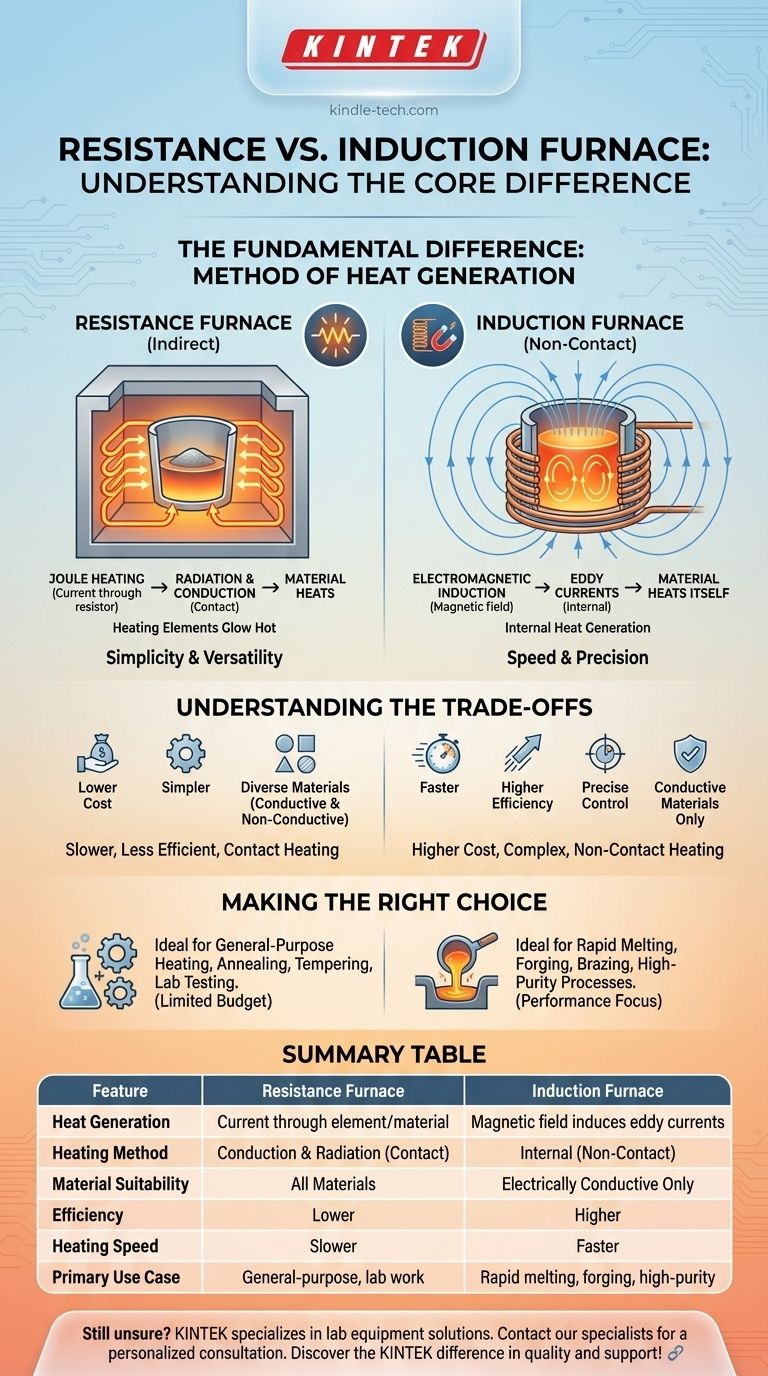

Der grundlegende Unterschied zwischen einem Widerstandsofen und einem Induktionsofen liegt in der Art der Wärmeerzeugung. Ein Widerstandsofen erzeugt Wärme, indem er einen elektrischen Strom durch ein hochohmiges Material leitet – entweder das Objekt selbst oder ein separates Heizelement –, das heiß glüht und Wärme überträgt. Ein Induktionsofen hingegen verwendet eine berührungslose Methode, indem er ein starkes Magnetfeld erzeugt, um die Wärme direkt im leitfähigen Material zu erzeugen.

Obwohl beides Arten von Elektroöfen sind, liegt der Kernunterschied darin, wie sie Energie liefern. Ein Widerstandsofen nutzt Konduktion und Strahlung von einem heißen Element, während ein Induktionsofen ein elektromagnetisches Feld nutzt, damit sich das Material von innen selbst erhitzt. Dieser eine Unterschied bestimmt ihre Effizienz, Geschwindigkeit und die idealen Anwendungen.

Das Prinzip der Widerstandsheizung

Die Widerstandsheizung ist eine unkomplizierte und weit verbreitete Technologie. Ihre Funktionsweise basiert auf einem fundamentalen physikalischen Prinzip.

Wie es funktioniert: Joulesche Wärme

Das Kernprinzip ist das Erste Joulesche Gesetz. Wenn ein elektrischer Strom durch einen Leiter fließt, erzeugt er aufgrund des Widerstands dieses Leiters Wärme.

Dies ist derselbe Effekt, der die Spulen in einem elektrischen Toaster oder einem Heizlüfter rot glühen lässt. Die Wärmemenge ist direkt proportional zum Widerstand und zum Quadrat des Stroms.

Direkte vs. Indirekte Erwärmung

Es gibt zwei Hauptmethoden zur Anwendung dieses Prinzips:

- Indirekte Widerstandsheizung: Dies ist die häufigste Form. Der Strom wird durch spezielle Heizelemente aus hochohmigen Materialien geleitet. Diese Elemente werden extrem heiß und übertragen ihre Wärme durch Strahlung und Konvektion auf die Ofenkammer und das Material (die „Charge“).

- Direkte Widerstandsheizung: Bei dieser Methode fungiert das zu erhitzende Material selbst als Widerstand. Elektroden werden direkt an die Charge angeschlossen, und ein großer Strom wird hindurchgeleitet, wodurch es sich von innen erwärmt. Dies ist seltener und nur für leitfähige Materialien geeignet.

Das Prinzip der Induktionserwärmung

Die Induktionserwärmung ist ein fortschrittlicher, berührungsloser Heizprozess. Sie stützt sich auf die Prinzipien des Elektromagnetismus, um mit bemerkenswerter Geschwindigkeit und Präzision Wärme zu erzeugen.

Wie es funktioniert: Elektromagnetische Induktion

Ein Induktionsofen verwendet eine starke Spule, typischerweise aus Kupfer, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird.

Dieser Strom erzeugt ein starkes, sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule herum.

Die Rolle der Wirbelströme

Wenn ein leitfähiges Material, wie ein Metallstück, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Inneren des Materials. Diese werden als Wirbelströme bezeichnet.

Diese Wirbelströme fließen gegen den elektrischen Widerstand des Materials selbst und erzeugen intensive, lokalisierte Wärme. Das Material wird effektiv zu seinem eigenen Heizelement, was eine extrem schnelle und gleichmäßige Erwärmung von innen nach außen ermöglicht.

Die Abwägungen verstehen

Keine Technologie ist universell überlegen; die richtige Wahl hängt vollständig von der Anwendung, dem Material und dem gewünschten Ergebnis ab.

Widerstandsofen: Einfachheit vs. Ineffizienz

Die Hauptvorteile von Widerstandsöfen sind ihre Einfachheit und die geringeren Anschaffungskosten. Sie können zur Erwärmung einer breiten Palette von Materialien verwendet werden, einschließlich Nichtleitern.

Allerdings sind sie oft weniger energieeffizient. Die Wärme muss zuerst in den Elementen erzeugt und dann auf die Charge übertragen werden, was zu Wärmeverlusten an der Ofenstruktur und der Atmosphäre führt. Sie haben auch langsamere Startzeiten und eine weniger präzise Temperaturregelung.

Induktionsofen: Präzision vs. Komplexität

Induktionsöfen bieten unübertroffene Geschwindigkeit, Effizienz und Kontrolle. Da die Wärme direkt im Material erzeugt wird, ist die Energieübertragung sehr effizient bei minimalem Wärmeverlust. Dies ermöglicht schnelle Heizzyklen und eine präzise Temperaturführung.

Die Haupteinschränkungen sind höhere Anschaffungskosten und Komplexität. Darüber hinaus ist die Induktionserwärmung nur bei elektrisch leitfähigen Materialien wirksam und somit für Keramiken, Glas oder andere Isolatoren ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Technologie auszuwählen, müssen Sie zuerst Ihre kritischste Prozessanforderung definieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung verschiedener Materialien bei begrenztem Budget liegt: Ein Widerstandsofen ist die unkompliziertere und wirtschaftlichere Wahl für Anwendungen wie Glühen, Vergüten oder Labortests.

- Wenn Ihr Hauptaugenmerk auf dem schnellen, hochreinen und effizienten Schmelzen oder Erwärmen leitfähiger Metalle liegt: Ein Induktionsofen bietet überlegene Leistung, Kontrolle und Betriebseffizienz für Aufgaben wie Metallschmelzen, Schmieden und Löten.

Letztendlich ist das Verständnis dieses Kernmechanismus – Kontaktwärme versus kontaktlose Induktion – der Schlüssel zur Auswahl der effektivsten Technologie für Ihren spezifischen Prozess.

Zusammenfassungstabelle:

| Merkmal | Widerstandsofen | Induktionsofen |

|---|---|---|

| Wärmeerzeugung | Strom durch Heizelement oder Material | Magnetfeld induziert Wirbelströme im Material |

| Heizmethode | Konduktion & Strahlung (Kontakt) | Intern (Kontaktlos) |

| Materialeignung | Alle Materialien (Leitfähig & Nichtleitend) | Nur elektrisch leitfähige Materialien |

| Effizienz | Geringer (Wärmeverlust an die Umgebung) | Höher (Direkte interne Erwärmung) |

| Heizgeschwindigkeit | Langsamer | Schneller |

| Haupteinsatzgebiet | Allgemeine Erwärmung, Glühen, Laborarbeit | Schnelles Schmelzen, Schmieden, Prozesse mit hoher Reinheit |

Sie sind sich immer noch nicht sicher, welche Ofentechnologie für Ihre Anwendung die richtige ist?

KINTEK ist spezialisiert auf die Bereitstellung der perfekten Laborgerätesysteme. Unsere Experten helfen Ihnen bei der Analyse Ihrer spezifischen Anforderungen – ob Sie die Vielseitigkeit eines Widerstandsofens oder die Hochgeschwindigkeitspräzision eines Induktionsofens benötigen –, um optimale Leistung und Effizienz für Ihr Labor zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und entdecken Sie den KINTEK Unterschied in Qualität und Support!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen