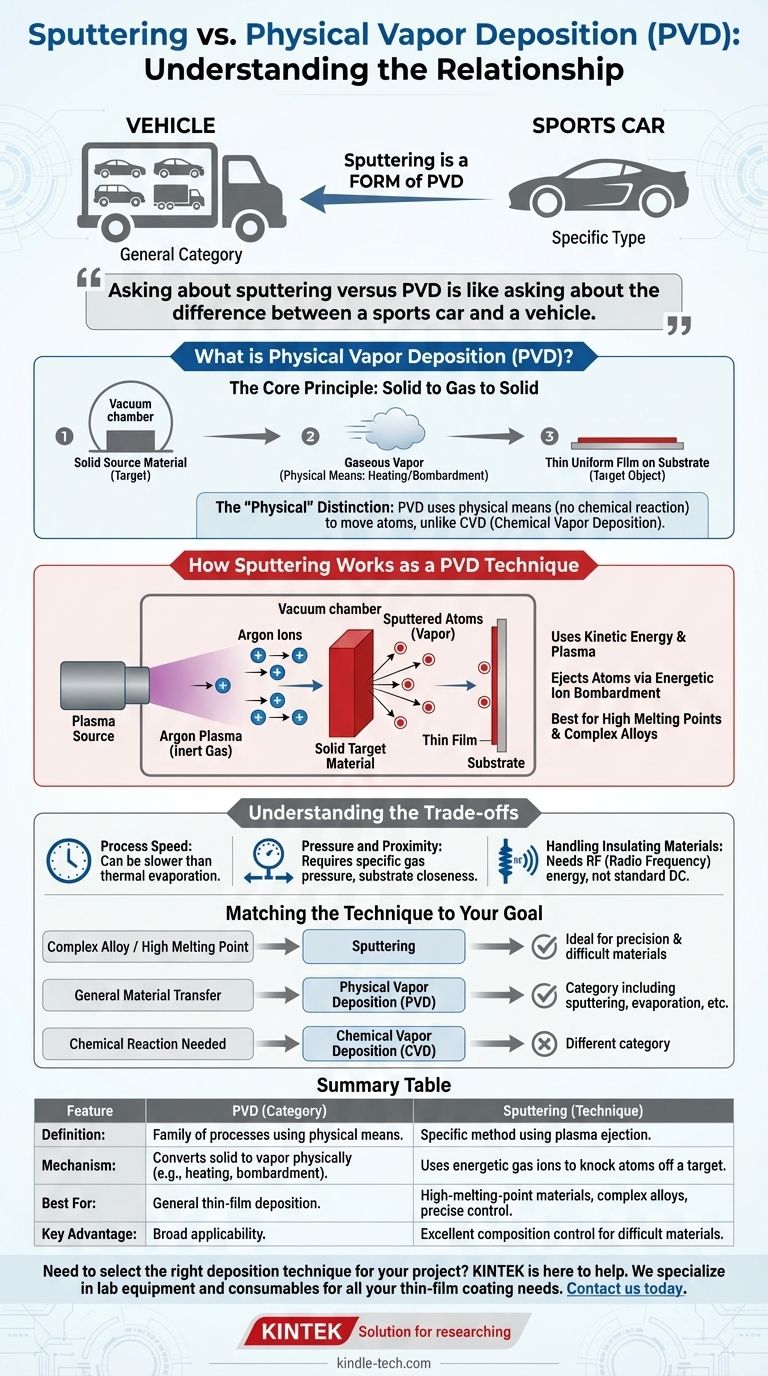

Der grundlegende Unterschied zwischen Sputtern und Physical Vapor Deposition (PVD) liegt nicht in einem Gegensatz, sondern in der Klassifizierung. Sputtern ist eine spezifische Technik, die unter die allgemeine Kategorie PVD fällt. Daher ist alles Sputtern eine Form von PVD, aber nicht alles PVD ist Sputtern.

Die Frage nach Sputtern im Vergleich zu PVD ist vergleichbar mit der Frage nach dem Unterschied zwischen einem Sportwagen und einem Fahrzeug. Das eine ist ein spezifischer Typ (der Sportwagen) innerhalb einer allgemeinen Kategorie (das Fahrzeug). Sputtern ist eine spezifische Methode, die verwendet wird, um das allgemeine Ziel der Physical Vapor Deposition zu erreichen.

Was ist Physical Vapor Deposition (PVD)?

Physical Vapor Deposition ist eine Familie von Prozessen, die zur Herstellung von Dünnschichten und Beschichtungen verwendet werden. Der Name selbst beschreibt das Kernprinzip.

Das Kernprinzip: Feststoff zu Gas zu Feststoff

Alle PVD-Prozesse folgen einer einfachen dreistufigen Sequenz in einer Vakuumkammer.

Zuerst wird ein fester Ausgangsstoff (bekannt als „Target“) in einen gasförmigen Dampf umgewandelt. Zweitens wird dieser Dampf durch die Kammer transportiert. Drittens kondensiert er zurück in eine feste Form und bildet einen dünnen, gleichmäßigen Film auf einem Zielobjekt (dem „Substrat“).

Die „Physikalische“ Unterscheidung

Der Schlüssel zu PVD liegt darin, dass diese Umwandlung von fest zu gas durch physikalische Mittel erreicht wird, wie Erhitzen oder energiereiche Beschuss.

Dies unterscheidet sich von der Chemical Vapor Deposition (CVD), bei der gasförmige Moleküle auf der Oberfläche des Substrats eine chemische Reaktion eingehen, um den Film zu bilden. PVD bewegt einfach Atome von einem Ort zum anderen.

Wie Sputtern als PVD-Technik funktioniert

Sputtern ist eine der häufigsten und vielseitigsten PVD-Methoden. Anstatt das Material zu schmelzen, um einen Dampf zu erzeugen, nutzt es kinetische Energie.

Der Mechanismus der Ausstoßung

Der Prozess beginnt mit der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon.

Ein elektrisches Feld beschleunigt die positiven Argonionen aus diesem Plasma und lässt sie mit enormer Kraft auf das feste Targetmaterial treffen.

Erzeugung des Atomaren Dampfes

Wenn das einfallende Ion genügend Energie besitzt (typischerweise das Vierfache der Bindungsenergie der Atome des Targets), stößt es physikalisch Atome von der Oberfläche des Targets ab.

Diese gelösten oder „gesputterten“ Atome werden in die Vakuumkammer ausgestoßen, wodurch effektiv ein Dampf des Targetmaterials entsteht. Sie wandern dann und lagern sich auf dem nahegelegenen Substrat ab, wodurch die dünne Schicht Atom für Atom aufgebaut wird.

Warum Sputtern wählen?

Sputtern wird wegen seiner Kontrolle und Vielseitigkeit sehr geschätzt. Es ist besonders effektiv für die Abscheidung von Materialien, die mit anderen PVD-Methoden schwer zu handhaben sind.

Dazu gehören Materialien mit extrem hohen Schmelzpunkten, wie Kohlenstoff oder Silizium, und komplexe Legierungen, da der Sputterprozess im Allgemeinen die ursprüngliche Zusammensetzung des Targetmaterials im Endfilm beibehält.

Die Abwägungen verstehen

Obwohl leistungsstark, ist Sputtern nicht die universelle Lösung für alle PVD-Anwendungen. Es hat spezifische Anforderungen und Einschränkungen.

Prozessgeschwindigkeit

Sputtern kann eine langsamere Abscheidungsmethode sein im Vergleich zu anderen PVD-Techniken wie der thermischen Verdampfung, bei der Material einfach verdampft wird.

Druck und Nähe

Der Prozess erfordert einen bestimmten Gasdruckbereich, um das Plasma aufrechtzuerhalten. Das bedeutet, dass er nicht bei den extrem niedrigen Drücken betrieben werden kann, die bei einigen anderen Techniken verwendet werden, und das Substrat muss relativ nahe am Target sein.

Handhabung von Isoliermaterialien

Standard-Sputtern funktioniert am besten mit elektrisch leitfähigen Targetmaterialien. Um isolierende Materialien zu sputteren, wird anstelle einer Standard-DC-Quelle eine komplexere Hochfrequenz (HF)-Energiequelle benötigt.

Die Technik auf Ihr Ziel abstimmen

Die Auswahl des richtigen Abscheidungsprozesses erfordert das Verständnis dessen, was Sie mit Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder eines Materials mit sehr hohem Schmelzpunkt liegt: Sputtern ist oft die überlegene PVD-Technik aufgrund seiner Präzision und Fähigkeit, schwierige Materialien zu handhaben.

- Wenn Sie nach der allgemeinen Kategorie von Prozessen suchen, die Material physikalisch auf eine Oberfläche übertragen: Sie beziehen sich auf Physical Vapor Deposition (PVD), die Sputtern, Verdampfung und andere Methoden umfasst.

- Wenn Ihr Prozess eine chemische Reaktion auf der Oberfläche des Substrats zur Filmbildung beinhaltet: Wahrscheinlich betrachten Sie Chemical Vapor Deposition (CVD), eine völlig andere Kategorie der Dünnschichtabscheidung.

Zu verstehen, dass Sputtern ein Werkzeug im PVD-Werkzeugkasten ist, ist der erste Schritt zur Auswahl des richtigen Prozesses für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Merkmal | PVD (Kategorie) | Sputtern (Technik) |

|---|---|---|

| Definition | Eine Familie von Prozessen, die Dünnschichten auf physikalischem Wege abscheiden. | Eine spezifische PVD-Methode, die Plasma verwendet, um Targetatome auszustoßen. |

| Mechanismus | Wandelt festes Material physikalisch in Dampf um (z. B. Erhitzen, Beschuss). | Verwendet energiereiche Ionen, um Atome von einem Targetmaterial abzuschlagen. |

| Am besten geeignet für | Allgemeine Dünnschichtabscheidung. | Materialien mit hohem Schmelzpunkt, komplexe Legierungen und präzise Steuerung. |

| Hauptvorteil | Breite Anwendbarkeit. | Ausgezeichnete Zusammensetzungskontrolle für schwierige Materialien. |

Müssen Sie die richtige Abscheidungstechnik für Ihr Projekt auswählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtbeschichtungsanforderungen. Egal, ob Sie mit Materialien mit hohem Schmelzpunkt oder komplexen Legierungen arbeiten, unser Team kann die ideale Sputter- oder PVD-Lösung zur Verbesserung Ihrer Forschung und Entwicklung anbieten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung