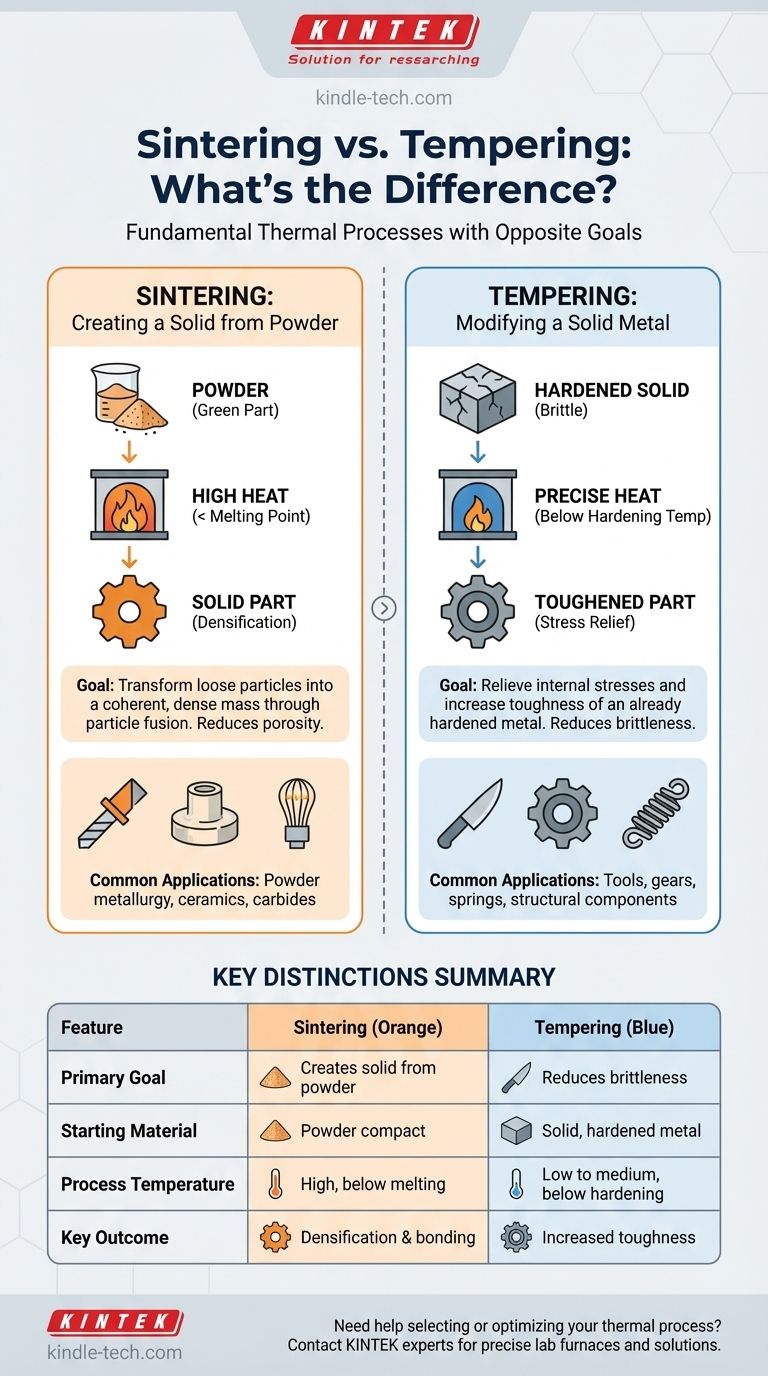

Im Grunde genommen sind Sintern und Tempern grundlegend unterschiedliche thermische Prozesse mit entgegengesetzten Zielen. Sintern ist ein Herstellungsverfahren, das Wärme nutzt, um Pulver zu einem festen Objekt zu verschmelzen, während Tempern ein Veredelungsschritt ist, der Wärme nutzt, um die Sprödigkeit eines bereits festen, gehärteten Metallteils zu reduzieren. Sie sind nicht austauschbar und gelten für völlig unterschiedliche Phasen im Lebenszyklus eines Materials.

Der entscheidende Unterschied liegt im Ausgangsmaterial und im Endziel. Sintern erzeugt ein festes, dichtes Teil aus einem Pulver. Tempern modifiziert ein vorhandenes festes Teil, um es weniger spröde und haltbarer zu machen.

Das Ziel des Sinterns: Ein Festkörper aus Pulver herstellen

Das Sintern ist ein primäres Herstellungsverfahren, insbesondere in den Bereichen der Pulvermetallurgie und der Keramik. Sein einziger Zweck ist die Umwandlung einer Ansammlung loser Partikel in eine zusammenhängende, feste Masse.

Was ist Sintern?

Beim Sintern wird ein verdichtetes Pulver, oft als „Grünling“ bezeichnet, auf eine hohe Temperatur erhitzt, die unterhalb des Schmelzpunkts des Materials liegt.

Dieser Prozess reduziert die Porosität zwischen den Ausgangspartikeln, wodurch sich das Objekt zusammenzieht und die Dichte zunimmt. Wie beim Warmpressen, einer Form des Sinterns, kann dies ein „aktivierter“ Prozess sein, bei dem auch Druck ausgeübt wird, um die Verdichtung zu beschleunigen.

Der Mechanismus: Partikel verschmelzen

Anstatt das Material zu schmelzen, fördert das Sintern die Diffusion von Atomen über die Partikelgrenzen hinweg, wodurch starke Bindungen zwischen ihnen entstehen.

Das Ziel ist es, die Hohlräume (Poren) zu beseitigen und das Pulver zu einem einzigen, dichten Stück zu verschmelzen. Die Umgebung, wie die Anwesenheit von Gasen wie Wasserstoff oder Stickstoff, kann entscheidend sein, um bei bestimmten Materialien wie Nitriden oder Metallen eine vollständige Dichte zu erreichen.

Häufige Anwendungen

Das Sintern ist unerlässlich für die Herstellung von Teilen aus Materialien mit extrem hohen Schmelzpunkten, die schwer oder unmöglich zu gießen sind, wie z. B. Wolframfäden, Hartmetallschneidwerkzeuge und fortschrittliche Keramiken.

Das Ziel des Temperns: Ein Metall festes Teil modifizieren

Das Tempern ist ein sekundäres Wärmebehandlungsverfahren. Es wird niemals verwendet, um ein Objekt herzustellen, sondern um die Eigenschaften eines bereits geformten und gehärteten Objekts zu verfeinern.

Was ist Tempern?

Das Tempern wird fast immer an Eisenmetallen wie Stahl durchgeführt, nachdem sie einem Härtungsprozess (Abschrecken) unterzogen wurden. Das Härten macht Stahl sehr hart, aber auch extrem spröde und innerlich verspannt.

Der Prozess beinhaltet das erneute Erhitzen des gehärteten Teils auf eine präzise Temperatur, die deutlich unter seiner Härtetemperatur liegt, das Halten für eine bestimmte Zeit und anschließendes Abkühlen.

Der Mechanismus: Innere Spannungen abbauen

Die Wärme des Temperns ermöglicht es den Kohlenstoffatomen innerhalb der Kristallstruktur (Mikrostruktur) des Stahls, sich leicht neu anzuordnen. Dadurch werden die enormen inneren Spannungen, die beim Abschrecken entstanden sind, abgebaut.

Diese mikrostrukturelle Veränderung verringert die Härte und Sprödigkeit und erhöht gleichzeitig signifikant die Zähigkeit des Materials – seine Fähigkeit, sich zu verformen und Energie zu absorbieren, ohne zu brechen.

Häufige Anwendungen

Das Tempern ist entscheidend für die Herstellung von Werkzeugen und Maschinenteilen, die sowohl hart genug sein müssen, um eine Schneide zu behalten oder Verschleiß zu widerstehen, als auch zäh genug, um Stößen und Schlägen standzuhalten. Beispiele hierfür sind Messerklingen, Äxte, Zahnräder und Stahlbauteile.

Die wichtigsten Unterschiede verstehen

Die Verwirrung zwischen diesen beiden Prozessen rührt von ihrer gemeinsamen Verwendung von Wärme her. Ein direkter Vergleich zeigt jedoch ihre grundlegenden Unterschiede auf.

Ausgangsmaterial: Pulver vs. Festkörper

Dies ist die klarste Unterscheidung. Das Sintern beginnt mit einem Pulver. Das Tempern beginnt mit einem vollständig geformten, festen Metallteil, das bereits gehärtet wurde.

Prozesstemperatur: Unterhalb des Schmelzpunkts vs. Unterhalb des kritischen Punktes

Beim Sintern wird ein Material knapp unter seinen Schmelzpunkt erhitzt, um die Partikeldiffusion zu fördern. Beim Tempern wird ein gehärtetes Metall auf eine viel niedrigere Temperatur erhitzt, spezifisch unter seine untere kritische Temperatur, um eine Rückgängigmachung der vorherigen Härtebehandlung zu vermeiden.

Hauptergebnis: Verdichtung vs. Zähigkeit

Das Endziel des Sinterns ist die Verdichtung – die Umwandlung eines porösen Pulverpresslings in ein festes Objekt. Das Endziel des Temperns ist die Verbesserung der Zähigkeit durch Reduzierung der Sprödigkeit eines bereits harten Materials.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Prozess hängt vollständig davon ab, womit Sie beginnen und was Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes Teil aus Metall- oder Keramikpulver herzustellen: Sie benötigen das Sintern, um die Partikel zu verschmelzen und die gewünschte Dichte und Form zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein gehärtetes Stahlteil weniger spröde zu machen: Sie benötigen das Tempern, um innere Spannungen abzubauen und seine Zähigkeit und Haltbarkeit zu erhöhen.

- Wenn Ihr Hauptaugenmerk darauf liegt, zwei separate Komponenten zu verbinden: Keines der beiden Verfahren ist korrekt; Sie sollten Schweißen, Hartlöten oder Löten in Betracht ziehen, bei denen ein geschmolzenes Füllmaterial zur Erzeugung einer Verbindung verwendet wird.

Das Verständnis des grundlegenden Zwecks jedes Prozesses – das Herstellen eines Teils im Gegensatz zur Modifikation einer Eigenschaft – ist der Schlüssel zur Beherrschung dieser Materialbehandlungen.

Zusammenfassungstabelle:

| Merkmal | Sintern | Tempern |

|---|---|---|

| Hauptziel | Erzeugt ein festes Teil aus Pulver | Reduziert die Sprödigkeit in einem gehärteten Festkörper |

| Ausgangsmaterial | Pulverpressling („Grünling“) | Festes, gehärtetes Metall (z. B. abgeschreckter Stahl) |

| Prozesstemperatur | Hoch, aber unterhalb des Schmelzpunkts des Materials | Niedrig bis mittel, deutlich unter der Härtetemperatur |

| Wichtigstes Ergebnis | Verdichtung und Partikelbindung | Erhöhte Zähigkeit und Spannungsabbau |

| Häufige Anwendungen | Pulvermetallurgische Teile, Keramiken, Hartmetallwerkzeuge | Messerklingen, Zahnräder, Federn, Strukturkomponenten |

Benötigen Sie Hilfe bei der Auswahl oder Optimierung Ihres thermischen Prozesses?

Ob Sie neue Materialien durch Sintern entwickeln oder die Haltbarkeit von Metallkomponenten durch Tempern verbessern – die Expertise von KINTEK bei Laboröfen und thermischen Verarbeitungsanlagen steht Ihnen zur Seite. Wir liefern die präzisen, zuverlässigen Werkzeuge, die Sie für perfekte Ergebnisse benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors in den Bereichen Materialwissenschaft und Wärmebehandlung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien