Der grundlegende Unterschied zwischen thermischem Verdampfen und Molekularstrahlepitaxie (MBE) liegt im Grad der Kontrolle über den Abscheidungsprozess und die daraus resultierende Qualität der Dünnschicht. Thermisches Verdampfen ist eine einfachere Methode der Massenerwärmung, die weniger geordnete Schichten erzeugt, während MBE eine hochpräzise Technik zum Wachstum perfekter, einkristalliner atomarer Schichten ist.

Obwohl beides Methoden der physikalischen Gasphasenabscheidung (PVD) sind, läuft die Wahl zwischen ihnen auf einen kritischen Kompromiss hinaus: Thermisches Verdampfen bietet Geschwindigkeit und Einfachheit für grundlegende Beschichtungen, während MBE Präzision auf atomarer Ebene für die Herstellung makelloser, hochleistungsfähiger kristalliner Strukturen bietet.

Die Kernmechanismen: Wärme vs. Präzisionswachstum

Der „Was“-Teil des Unterschieds liegt darin, wie jede Methode einen Dampf aus dem Ausgangsmaterial erzeugt und auf einem Substrat abscheidet. Ihre Ansätze unterscheiden sich grundlegend in Zweck und Ausführung.

Thermisches Verdampfen: Der Widerstandsheizungsansatz

Thermisches Verdampfen ist ein unkomplizierter Prozess. Ein elektrischer Strom wird durch ein Widerstandsschiffchen oder einen Tiegel geleitet, der das Ausgangsmaterial enthält.

Dieser Strom erhitzt den Tiegel, der wiederum das Material erhitzt, bis es schmilzt und verdampft. Der resultierende Dampf bewegt sich in einer geraden Linie durch ein Vakuum und kondensiert auf einem kühleren Substrat, wodurch eine Dünnschicht entsteht.

Diese Methode eignet sich am besten für Materialien mit niedrigeren Schmelzpunkten. Da der gesamte Tiegel erhitzt wird, besteht ein höheres Risiko, dass Verunreinigungen aus dem Tiegel selbst die endgültige Schicht kontaminieren.

Molekularstrahlepitaxie: Der atomare Schichtungsansatz

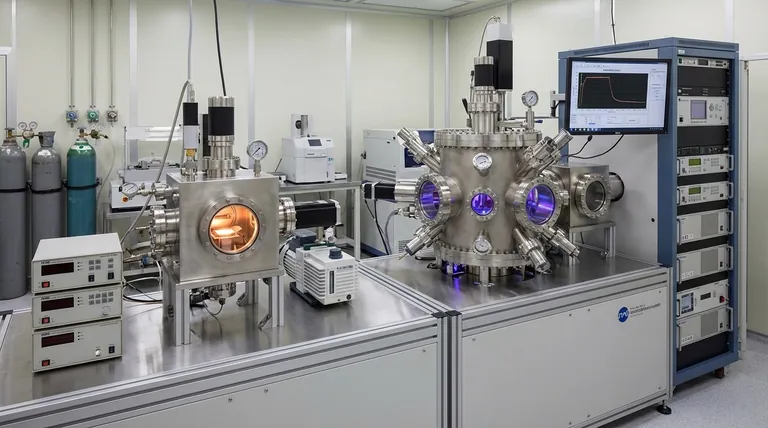

Die Molekularstrahlepitaxie (MBE) ist ein wesentlich ausgefeilterer Prozess, der in einer Ultrahochvakuum (UHV)-Umgebung durchgeführt wird.

Anstelle eines einzelnen beheizten Tiegels verwendet MBE separate, hochkontrollierte beheizte Zellen für jedes einzelne Element (z. B. eine für Gallium, eine für Arsen). Diese Zellen erzeugen Atom- oder Molekularstrahlen, die präzise auf ein beheiztes, einkristallines Substrat gerichtet sind.

Der Begriff Epitaxie bedeutet, dass sich die abgeschiedenen Atome in einem perfekt geordneten Kristallgitter anordnen, das die Struktur des darunterliegenden Substrats widerspiegelt. Dieses langsame, kontrollierte Wachstum ermöglicht die Herstellung von Materialien Schicht für Schicht auf atomarer Ebene.

Wie der Prozess die Filmqualität bestimmt

Das tiefe Bedürfnis hinter dieser Frage ist das Verständnis, warum diese unterschiedlichen Mechanismen wichtig sind. Die Wahl der Technik wirkt sich direkt auf die Reinheit, Struktur und Leistung der endgültigen Schicht aus.

Reinheit und Kontamination

Beim thermischen Verdampfen kann das Erhitzen des gesamten Tiegels dazu führen, dass er ausgast oder mit dem Ausgangsmaterial reagiert, wodurch Verunreinigungen in die Schicht gelangen.

MBE arbeitet in einem Ultrahochvakuum, das um viele Größenordnungen sauberer ist als das für das thermische Verdampfen verwendete Vakuum. Dies, kombiniert mit der Verwendung hochreiner elementarer Quellen, führt zu Schichten mit außergewöhnlich hoher Reinheit, was für Hochleistungselektronik entscheidend ist.

Kristallinität und Struktur

Thermisches Verdampfen ist ein weniger kontrollierter Kondensationsprozess. Es erzeugt typischerweise Schichten, die amorph (ungeordnet) oder polykristallin (bestehend aus vielen kleinen, zufällig orientierten Kristallkörnern) sind.

Der gesamte Zweck von MBE ist die Herstellung von einkristallinen Schichten. Die langsame Abscheidungsrate und das beheizte Substrat geben den Atomen die Zeit und Energie, die sie benötigen, um ihren präzisen Platz im Kristallgitter zu finden, was zu einer makellosen, gleichmäßigen Struktur führt.

Abscheidungsrate und Kontrolle

Thermisches Verdampfen ist eine relativ schnelle Abscheidungsmethode, die sich zum schnellen Aufbringen dickerer Beschichtungen eignet. Diese Geschwindigkeit geht jedoch auf Kosten einer feinen Kontrolle über Dicke und Zusammensetzung.

MBE ist ein bewusst langsamer Prozess, oft in Angström pro Sekunde oder Monoschichten pro Minute gemessen. Diese Sorgfalt ermöglicht den Bedienern eine Kontrolle auf atomarer Ebene über die Schichtdicke und die Fähigkeit, komplexe, geschichtete Strukturen (Heterostrukturen) mit abrupten, perfekt definierten Grenzflächen zu erzeugen.

Die Kompromisse verstehen: Einfachheit vs. Perfektion

Die Wahl zwischen diesen Techniken ist eine praktische Entscheidung, die auf Ihren Zielen, Ihrem Budget und Ihren Materialanforderungen basiert. Keine ist universell „besser“; sie sind Werkzeuge für unterschiedliche Aufgaben.

Kosten und Komplexität

Thermische Verdampfungssysteme sind relativ einfach, kostengünstig zu bauen und zu betreiben und erfordern weniger Wartung. Sie sind eine bewährte Technologie für viele Standardbeschichtungsanwendungen.

MBE-Systeme befinden sich am entgegengesetzten Ende des Spektrums. Sie sind extrem komplex, erfordern kostspielige Ultrahochvakuumausrüstung und erfordern erhebliches Fachwissen für Betrieb und Wartung.

Anwendung und Vielseitigkeit

Die Einfachheit der thermischen Verdampfung macht sie vielseitig für eine Vielzahl von Anwendungen, wie die Herstellung von leitfähigen Metallschichten für OLEDs oder optischen Beschichtungen auf Glas. Die Qualität der Schicht ist für diese Zwecke ausreichend.

MBE ist ein Spezialwerkzeug, das eingesetzt wird, wenn kristalline Perfektion unerlässlich ist. Es ist unerlässlich für die Herstellung von Hochleistungs-Halbleiterbauelementen wie Hochfrequenztransistoren, Lasern und Quantentopfdetektoren, bei denen selbst geringfügige Kristalldefekte die Bauelementleistung ruinieren würden.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung an die Schichtqualität und -struktur bestimmen die richtige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell eine einfache metallische oder organische Beschichtung aufzubringen, bei der die kristalline Struktur nicht kritisch ist: Thermisches Verdampfen ist die effizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine makellose, einkristalline Halbleiterschicht für ein Hochleistungs-Elektronik- oder Photonikbauelement zu erzeugen: Die Molekularstrahlepitaxie ist die einzige Technik, die die erforderliche Präzision und Reinheit auf atomarer Ebene bietet.

Letztendlich befähigt Sie das Verständnis der grundlegenden Unterschiede in Mechanismus und Ergebnis, das richtige Werkzeug zur Erreichung Ihres spezifischen materialwissenschaftlichen oder technischen Ziels auszuwählen.

Übersichtstabelle:

| Merkmal | Thermisches Verdampfen | Molekularstrahlepitaxie (MBE) |

|---|---|---|

| Kontrollebene | Massenabscheidung, weniger Kontrolle | Präzision auf atomarer Ebene |

| Filmqualität | Amorph oder polykristallin | Einkristallin, epitaktisch |

| Abscheidungsrate | Schnell | Extrem langsam (Angström/Sek.) |

| Vakuumniveau | Hochvakuum | Ultrahochvakuum (UHV) |

| Typische Anwendungen | Optische Beschichtungen, einfache Metallschichten | Hochleistungs-Halbleiter, Laser |

| Kosten & Komplexität | Niedrigere Kosten, einfachere Bedienung | Hohe Kosten, komplexes System |

Haben Sie Schwierigkeiten, die richtige Abscheidungstechnik für Ihre Forschungs- oder Produktionsanforderungen zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und beliefert Labore mit präzisen Dünnschichtabscheidungsanforderungen. Egal, ob Sie die schnellen Beschichtungsmöglichkeiten des thermischen Verdampfens oder die Perfektion auf atomarer Ebene von MBE-Systemen benötigen, unsere Experten können Ihnen helfen, die ideale Lösung zur Verbesserung Ihrer Materialleistung und Forschungsergebnisse auszuwählen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien