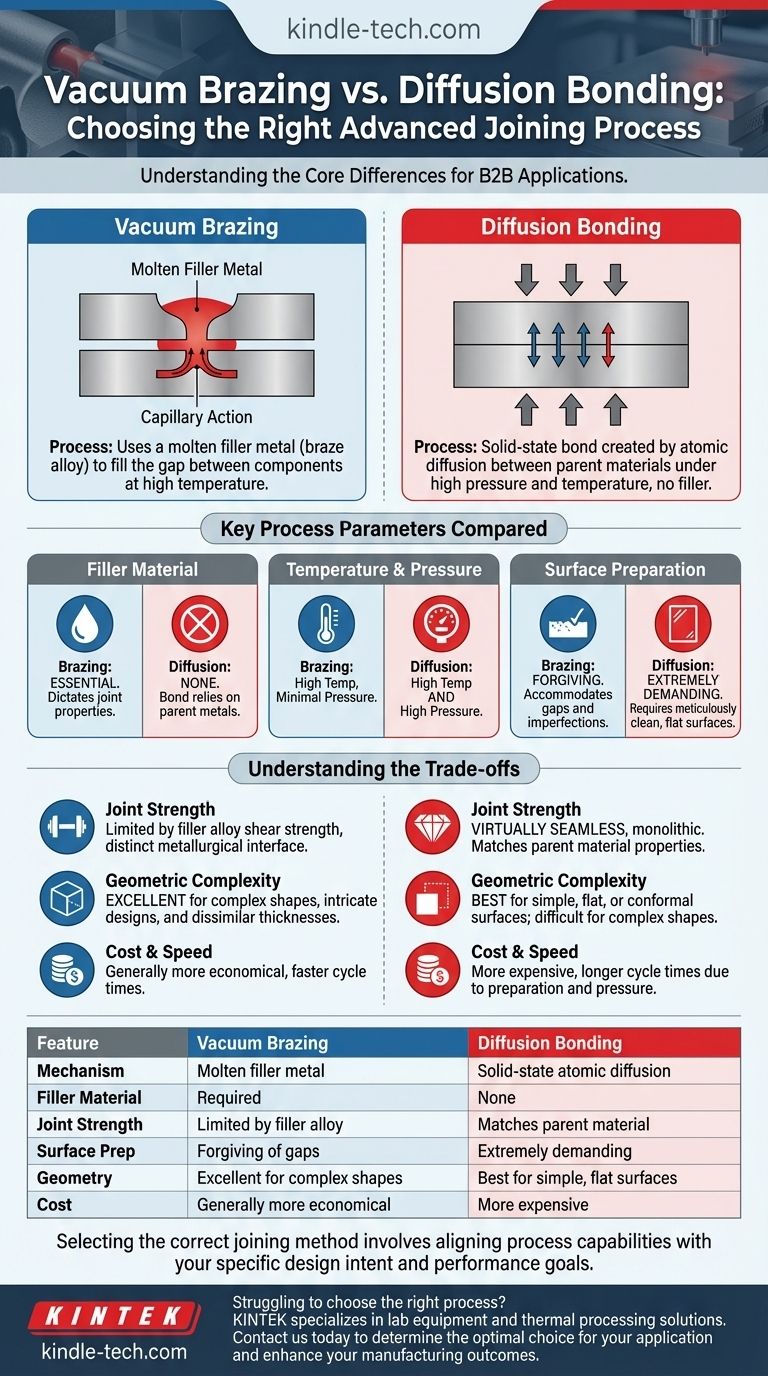

Der grundlegende Unterschied zwischen Vakuumlöten und Diffusionsschweißen liegt in der Art und Weise, wie die Verbindung hergestellt wird. Vakuumlöten verwendet ein geschmolzenes Füllmaterial, um zwei Komponenten zu verbinden, während Diffusionsschweißen eine direkte Festkörperverbindung zwischen den Ausgangsmaterialien auf atomarer Ebene ohne jegliches Füllmaterial herstellt.

Die Wahl zwischen diesen beiden fortschrittlichen Fügetechniken ist eine Wahl zwischen Prozesspraktikabilität und ultimativer Leistung. Löten bietet Flexibilität für komplexe Geometrien, indem es einen Spalt füllt, während Diffusionsschweißen eine nahtlose Verbindung in Ausgangsmaterialstärke erreicht, indem es diesen Spalt vollständig eliminiert.

Die Kernmechanismen verstehen

Um das richtige Verfahren auszuwählen, müssen Sie zunächst verstehen, wie jedes einzelne grundlegend funktioniert. Während beide unter hoher Temperatur und Vakuum stattfinden, um Reinheit zu gewährleisten, sind ihre Methoden zur Herstellung einer Verbindung völlig unterschiedlich.

Wie Vakuumlöten funktioniert: Das Füllmaterial

Vakuumlöten ist ein Verfahren, bei dem ein Füllmaterial (oder eine Lötlegierung) mit einem niedrigeren Schmelzpunkt als die Basismaterialien verwendet wird.

Die Komponenten werden mit dem Füllmaterial in oder nahe der Fügestelle montiert. In einem Vakuumofen wird die Baugruppe auf eine Temperatur über dem Schmelzpunkt des Füllmaterials, aber unter dem Schmelzpunkt der Basismaterialien erhitzt.

Das geschmolzene Füllmaterial fließt dann durch Kapillarwirkung in den Spalt zwischen den Komponenten und bildet beim Abkühlen eine starke, dauerhafte metallurgische Verbindung.

Wie Diffusionsschweißen funktioniert: Die Festkörperverbindung

Diffusionsschweißen ist ein Festkörper-Fügeverfahren, das keinerlei Füllmaterial verwendet. Es ist eine direkte Verbindung zwischen den beiden Werkstücken.

Die Komponenten, die außergewöhnlich saubere und ebene Oberflächen haben müssen, werden unter hohem Druck und hoher Temperatur in einem Vakuum in engen Kontakt gebracht.

Diese Umgebung ermöglicht es Atomen von jeder Komponente, über die Grenze zu wandern, wodurch ein einziges, kontinuierliches Materialstück mit einer Verbindung entsteht, die oft nicht von den Ausgangsmetallen zu unterscheiden ist.

Vergleich der wichtigsten Prozessparameter

Die betrieblichen Unterschiede zwischen den beiden Methoden haben erhebliche Auswirkungen auf Design, Fertigung und die endgültige Komponentenleistung.

Die Rolle des Füllmaterials

Die Verwendung eines Füllmaterials ist der entscheidendste Unterschied. Beim Löten ist das Füllmaterial essenziell für den Prozess, und seine Eigenschaften bestimmen die Festigkeit und die Merkmale der Verbindung.

Beim Diffusionsschweißen gibt es kein Füllmaterial. Die Eigenschaften der Verbindung werden vollständig durch die Ausgangsmaterialien selbst bestimmt.

Temperatur- und Druckanforderungen

Vakuumlöten beruht hauptsächlich auf hoher Temperatur, um die Lötlegierung zu schmelzen, und erfordert nur minimalen Druck, um die Teile an Ort und Stelle zu halten.

Diffusionsschweißen hingegen beruht auf einer Kombination aus hoher Temperatur und hohem Druck. Der Druck ist entscheidend, um die beiden Oberflächen in den engen Kontakt auf atomarer Ebene zu zwingen, der für die Diffusion erforderlich ist.

Oberflächenvorbereitung und Toleranzen

Vakuumlöten ist relativ fehlerverzeihend bei Oberflächenunregelmäßigkeiten und kann größere, weniger präzise Spalte zwischen Teilen aufnehmen, da das Füllmaterial dazu bestimmt ist, diese Hohlräume zu füllen.

Diffusionsschweißen ist extrem anspruchsvoll. Es erfordert Oberflächen, die sorgfältig gereinigt, präzise bearbeitet und oft poliert werden müssen, um außergewöhnlich eben und glatt zu sein. Jede Unvollkommenheit kann einen Hohlraum erzeugen und eine erfolgreiche Verbindung verhindern.

Die Kompromisse verstehen

Die Wahl eines Verfahrens beinhaltet das Abwägen der gewünschten Leistung mit der Fertigungskomplexität und den Kosten. Keine Methode ist universell überlegen; sie eignen sich für unterschiedliche Anwendungen.

Verbindungseigenschaften und Leistung

Eine Diffusionsverbindung ist praktisch nahtlos und monolithisch. Bei korrekter Ausführung kann die Verbindung die gleiche mechanische Festigkeit und physikalischen Eigenschaften wie das Ausgangsmaterial aufweisen, was sie ideal für Hochleistungsanwendungen macht.

Die Festigkeit einer gelöteten Verbindung wird durch die Scherfestigkeit der Lötlegierung begrenzt, die fast immer geringer ist als die der Ausgangsmaterialien. Die Verbindung stellt eine deutliche metallurgische Grenzfläche dar, die ein Fehlerpunkt sein kann.

Geometrische Komplexität

Löten eignet sich hervorragend zum Verbinden komplexer Formen und Baugruppen, die schwer gleichmäßig zusammenzupressen sind. Seine Fähigkeit, Spalte zu füllen, macht es zu einer vielseitigeren und praktischeren Wahl für komplizierte Designs oder unterschiedliche Dicken.

Diffusionsschweißen eignet sich am besten für Teile mit einfachen, flachen oder konformen Fügeflächen, bei denen ein gleichmäßiger Druck leicht ausgeübt werden kann.

Materialkompatibilität und Kosten

Beide Verfahren eignen sich hervorragend zum Verbinden unterschiedlicher Materialien. Diffusionsschweißen kann jedoch manchmal Kombinationen verbinden, die für das Löten aufgrund inkompatibler Füllmaterialreaktionen schwierig sind.

Im Allgemeinen machen die umfangreiche Oberflächenvorbereitung und längere Zykluszeiten das Diffusionsschweißen zu einem teureren Verfahren als das Vakuumlöten, insbesondere für Komponenten, die nicht bereits eng tolerierte Oberflächen aufweisen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen technischen Anforderungen Ihrer Komponente abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und einer nahtlosen Schnittstelle liegt: Diffusionsschweißen ist die überlegene Wahl, da es eine Verbindung mit den Eigenschaften des Ausgangsmetalls herstellt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien oder dem Überbrücken größerer Spalte liegt: Vakuumlöten bietet die notwendige Flexibilität und ist fehlerverzeihender bei Fertigungstoleranzen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von starker Leistung und Fertigungskosten liegt: Vakuumlöten ist oft die praktischere und wirtschaftlichere Option für eine Vielzahl von Anwendungen.

Letztendlich geht es bei der Auswahl der richtigen Fügemethode darum, die Prozessfähigkeiten mit Ihren spezifischen Designabsichten und Leistungszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Vakuumlöten | Diffusionsschweißen |

|---|---|---|

| Mechanismus | Verwendet geschmolzenes Füllmaterial | Atomare Festkörperdiffusion |

| Füllmaterial | Erforderlich | Keines |

| Verbindungsfestigkeit | Begrenzt durch Lötlegierung | Entspricht dem Ausgangsmaterial |

| Oberflächenvorbereitung | Fehlerverzeihend bei Spalten | Extrem anspruchsvoll |

| Geometrie | Hervorragend für komplexe Formen | Am besten für einfache, flache Oberflächen |

| Kosten | Im Allgemeinen wirtschaftlicher | Teurer |

Sie tun sich schwer, das richtige Fügeverfahren für Ihre Hochleistungskomponenten zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fortschrittlichen thermischen Verarbeitungslösungen. Unsere Experten können Ihnen helfen zu bestimmen, ob Vakuumlöten oder Diffusionsschweißen die optimale Wahl für Ihre spezifischen Materialien, Ihr Design und Ihre Leistungsziele ist. Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihr Projekt zu besprechen und zu entdecken, wie unsere Präzisionsgeräte Ihre Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Warum sind spezielle Umwelteinheiten für Mikrotests erforderlich? Schützen Sie Ihre Datenintegrität

- Warum wird ein Vakuum-Heißpress-Sinterofen für Cu/Ti3SiC2/C/MWCNTs bevorzugt? Erzielung einer relativen Dichte von über 93 %

- Warum wird eine Vakuum-Heißpresse für die plasmagespritzte Ti-Al-V-Legierung benötigt? Vollständige Verdichtung und Stabilität erreichen

- Wie reinigt ein Vakuum-Warmpressherd Ti-Al-V-Legierungen? Verbesserung der Legierungsintegrität durch Hochvakuum-Dehydrierung

- Warum ist es notwendig, bei der Herstellung von C-SiC-B4C-Verbundwerkstoffen in einem Vakuum-Heißpress-Ofen einen Vakuumgrad von etwa 30 Pa aufrechtzuerhalten?