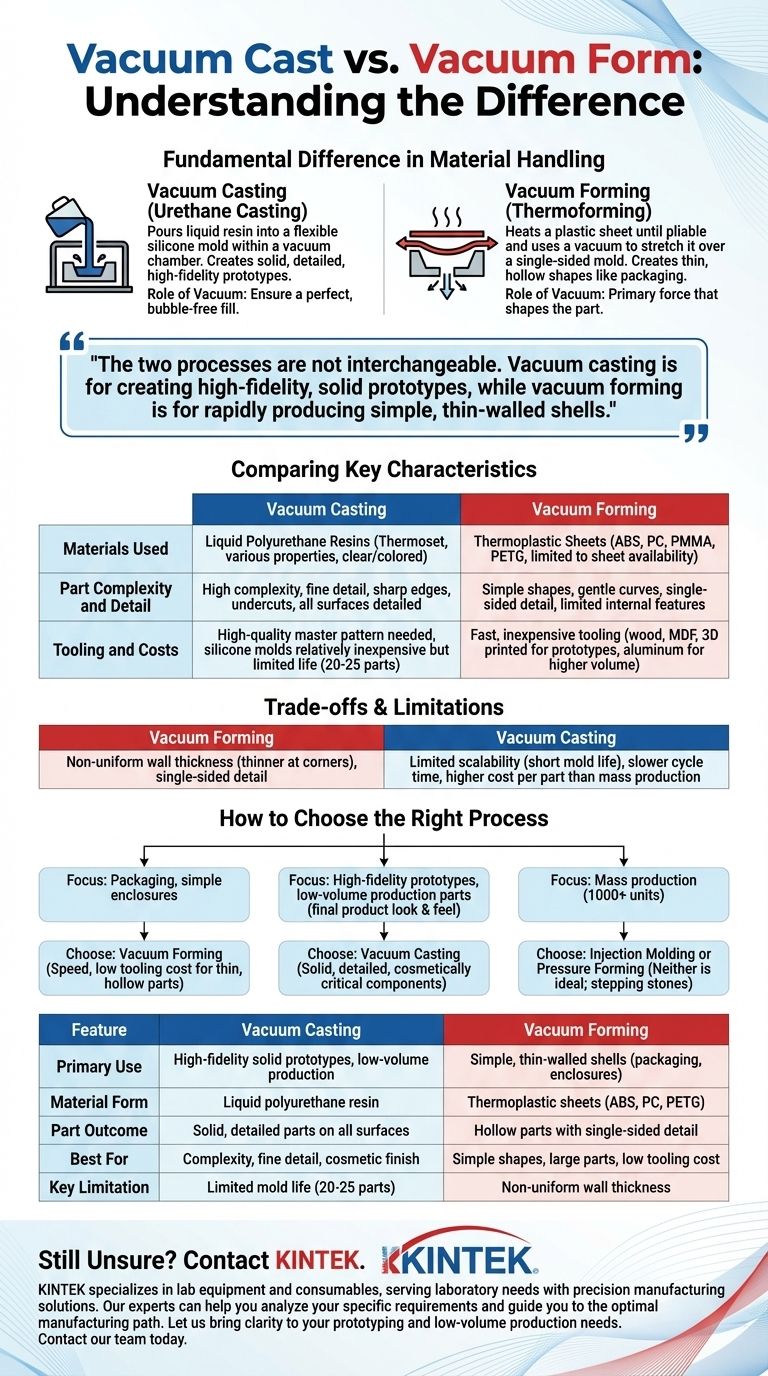

Grundsätzlich liegt der Unterschied in der Handhabung des Materials. Beim Vakuumguss wird ein flüssiges Harz in eine flexible Form in einer Vakuumkammer gegossen, um solide, detaillierte Teile zu erzeugen. Im Gegensatz dazu wird beim Vakuumformen eine Kunststoffplatte erhitzt, bis sie formbar ist, und dann ein Vakuum verwendet, um sie über eine einseitige Form zu spannen, wodurch dünne, hohle Formen entstehen.

Die beiden Verfahren sind nicht austauschbar und dienen völlig unterschiedlichen Zwecken. Vakuumguss dient der Herstellung hochpräziser, solider Prototypen, die spritzgegossene Teile nachahmen, während Vakuumformen zur schnellen Herstellung einfacher, dünnwandiger Schalen wie Verpackungen oder Gehäuse eingesetzt wird.

Der Prozess: Wie jede Methode funktioniert

Um die richtige Methode zu wählen, müssen Sie zunächst den jeweiligen Arbeitsablauf verstehen. Obwohl beide das Wort "Vakuum" verwenden, ist dessen Rolle in jedem Prozess völlig unterschiedlich.

Vakuumformen (Thermoformen)

Beim Vakuumformen ist das Vakuum die primäre Kraft, die das Teil formt.

Der Prozess beinhaltet das Einspannen einer thermoplastischen Platte in einen Rahmen, das Erhitzen auf eine formbare Temperatur und das anschließende Drapieren über eine Form. Anschließend wird ein Vakuum aktiviert, das die Luft zwischen der Platte und der Form absaugt und den Kunststoff zwingt, sich eng an die Oberfläche der Form anzupassen.

Vakuumguss (Urethan-Guss)

Beim Vakuumguss besteht die Aufgabe des Vakuums darin, eine perfekte, blasenfreie Füllung zu gewährleisten.

Dieser Prozess beginnt mit einem hochwertigen Urmodell, das oft 3D-gedruckt oder CNC-bearbeitet wird. Um dieses Modell wird eine zweiteilige Silikonform erstellt. Nach dem Aushärten wird das Urmodell entfernt, wodurch ein detaillierter Hohlraum entsteht. Zweikomponenten-Polyurethanharze werden dann gemischt und in diese Silikonform in einer Vakuumkammer gegossen, die die gesamte Luft entfernt, um Blasen zu verhindern und sicherzustellen, dass das Harz jedes kleinste Detail ausfüllt.

Vergleich der Hauptmerkmale

Die Unterschiede im Prozess führen zu sehr unterschiedlichen Ergebnissen bei Materialien, Komplexität und Kosten.

Verwendete Materialien

Vakuumformen verwendet ausschließlich thermoplastische Platten. Gängige Materialien sind ABS, Polycarbonat (PC), Acryl (PMMA) und PETG. Die Materialwahl ist auf das beschränkt, was in Plattenform erhältlich ist.

Vakuumguss verwendet duroplastische Polyurethanharze. Dies sind zweikomponentige Flüssigkeitssysteme, die so formuliert werden können, dass sie eine riesige Bandbreite an Eigenschaften aufweisen, von steif und stark bis weich und gummiartig. Sie können leicht eingefärbt oder in einem klaren, transparenten Finish hergestellt werden.

Teilekomplexität und Detailgenauigkeit

Vakuumformen eignet sich am besten für einfache Formen mit sanften Kurven. Details werden nur auf einer Seite des Teils erfasst, und scharfe Ecken oder tiefe Bereiche können dazu führen, dass das Material ungleichmäßig dünner wird.

Vakuumguss zeichnet sich durch die Herstellung von Teilen mit hoher Komplexität und feinen Details aus. Dank der flexiblen Silikonform können komplizierte Texturen, scharfe Kanten und sogar Hinterschneidungen problemlos repliziert werden. Die resultierenden Teile sind maßhaltig und auf allen Oberflächen hochdetailliert.

Werkzeuge und Kosten

Die Werkzeugherstellung für das Vakuumformen ist relativ schnell und kostengünstig. Formen können für Prototypen und geringe Stückzahlen aus Holz, MDF oder 3D-gedruckten Kunststoffen hergestellt werden. Für höhere Stückzahlen wird Aluminium verwendet.

Vakuumguss erfordert ein hochwertiges Urmodell, was die Anfangskosten erhöht. Die Silikonformen selbst sind relativ kostengünstig, haben aber eine begrenzte Lebensdauer und produzieren typischerweise nur 20-25 Teile, bevor sie sich zersetzen.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Das Verständnis der inhärenten Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Die Nachteile des Vakuumformens

Die primäre Einschränkung ist die ungleichmäßige Wandstärke. Wenn die Kunststoffplatte über die Form gespannt wird, wird sie dünner, insbesondere an Ecken und in tiefgezogenen Bereichen. Dieser Prozess ist auch auf die Herstellung von Teilen mit einseitigen Details beschränkt und kann keine komplexen internen Merkmale erzeugen.

Die Nachteile des Vakuumgusses

Der Hauptkompromiss ist die begrenzte Skalierbarkeit. Die kurze Lebensdauer der Silikonformen macht es für die Großserienproduktion ungeeignet. Obwohl die Teilequalität ausgezeichnet ist, ist die Zykluszeit langsamer und die Kosten pro Teil sind deutlich höher als bei Massenproduktionsmethoden wie dem Spritzguss.

Wie Sie den richtigen Prozess für Ihr Projekt auswählen

Die spezifischen Anforderungen Ihres Projekts weisen Sie auf die richtige Wahl hin.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von Verpackungen, Geräteabdeckungen oder einfachen Gehäusen liegt: Vakuumformen ist die klare Wahl aufgrund seiner Geschwindigkeit und geringen Werkzeugkosten für dünne, hohle Teile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochpräzisen Prototypen oder Kleinserienteilen liegt, die wie ein Endprodukt aussehen und sich anfühlen: Vakuumguss ist die überlegene Methode zur Herstellung solider, detaillierter und kosmetisch kritischer Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (1000+ Einheiten) liegt: Keine dieser Lösungen ist ideal. Sie sind Zwischenschritte zu Methoden wie Spritzguss (für feste Teile) oder Druckformen (für detailreichere Schalen).

Das Verständnis dieser grundlegenden Unterscheidung zwischen "Formen einer Schale" und "Gießen eines Festkörpers" ist der Schlüssel zur Auswahl des richtigen Fertigungswegs für Ihre spezifischen Bedürfnisse.

Zusammenfassungstabelle:

| Merkmal | Vakuumguss | Vakuumformen |

|---|---|---|

| Primäre Verwendung | Hochpräzise feste Prototypen, Kleinserienproduktion | Einfache, dünnwandige Schalen (Verpackungen, Gehäuse) |

| Materialform | Flüssiges Polyurethanharz | Thermoplastische Platten (ABS, PC, PETG) |

| Teilergebnis | Solide, detaillierte Teile auf allen Oberflächen | Hohle Teile mit einseitigen Details |

| Am besten geeignet für | Komplexität, feine Details, kosmetisches Finish | Einfache Formen, große Teile, geringe Werkzeugkosten |

| Wesentliche Einschränkung | Begrenzte Formlebensdauer (20-25 Teile) | Ungleichmäßige Wandstärke |

Immer noch unsicher, welcher Prozess für Ihr Projekt der richtige ist?

Die Wahl zwischen Vakuumguss und Vakuumformen ist entscheidend, um die richtige Teilequalität, Kosten und Zeitplanung zu erreichen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit präzisen Fertigungslösungen.

Unsere Experten können Ihnen helfen, Ihre spezifischen Anforderungen zu analysieren – ob Sie einen soliden, spritzgussähnlichen Prototyp oder ein langlebiges, dünnwandiges Gehäuse benötigen – und Sie zum optimalen Fertigungsweg führen.

Lassen Sie uns Klarheit in Ihre Prototypenentwicklung und Kleinserienproduktion bringen. Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie die Expertise von KINTEK Ihnen Zeit sparen und ein überragendes Ergebnis sichern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumbalg für effiziente Verbindung und stabiles Vakuum in Hochleistungssystemen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität