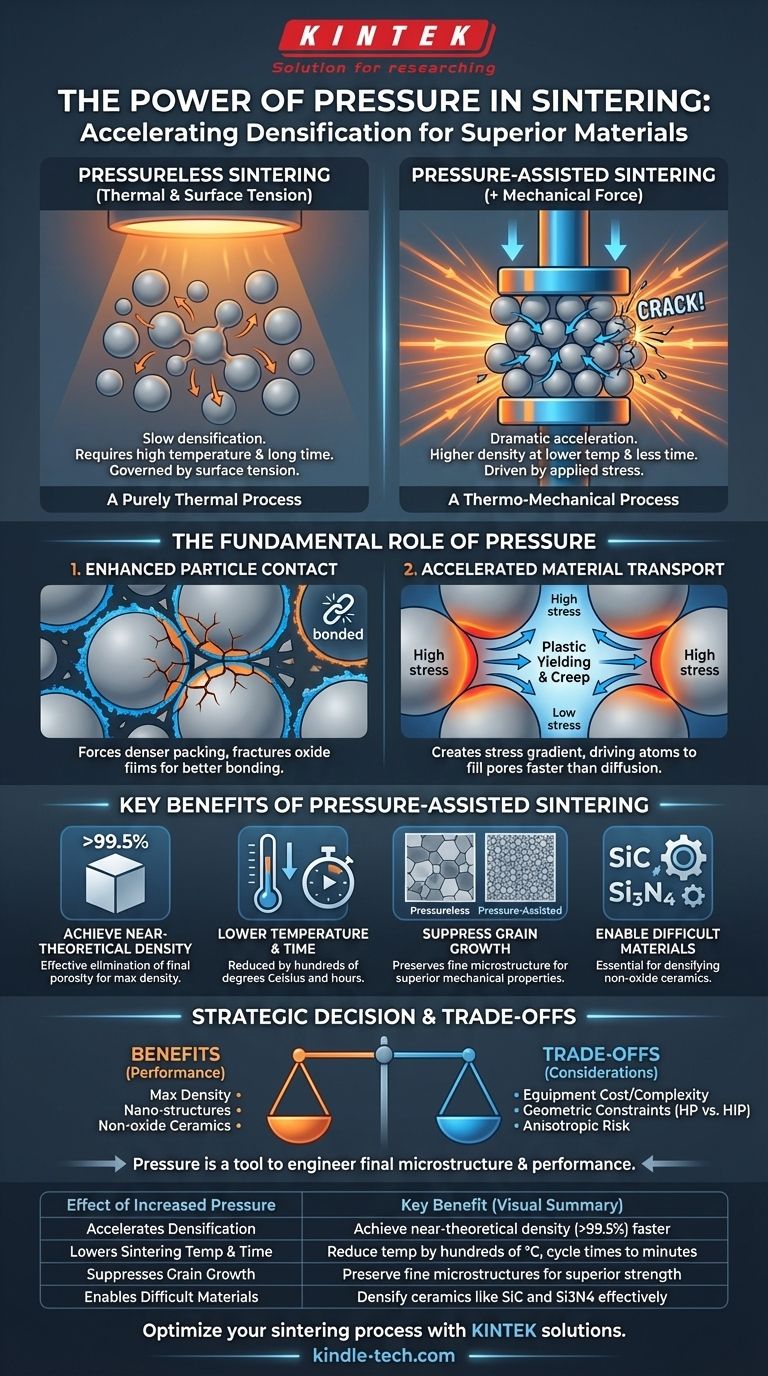

Kurz gesagt beschleunigt die Druckerhöhung während des Sinterns den Verdichtungsprozess dramatisch, sodass Sie bei niedrigerer Temperatur und in kürzerer Zeit eine höhere Enddichte erreichen können. Diese aufgebrachte Kraft wirkt als starker sekundärer Treiber für die Konsolidierung und ergänzt die Oberflächenspannungseffekte, die das konventionelle, drucklose Sintern bestimmen.

Das Anlegen von externem Druck ist nicht nur eine Anpassung; es ist eine grundlegende Änderung der treibenden Kraft des Sinterns. Indem man von einem rein thermischen Prozess zu einem thermo-mechanischen Prozess übergeht, erhält man die Fähigkeit, dichtere, festere Materialien mit feineren Mikrostrukturen zu erzeugen, die auf andere Weise oft nicht realisierbar sind.

Die grundlegende Rolle des Drucks beim Sintern

Um die Wirkung des Drucks zu verstehen, müssen wir ihn zunächst mit dem konventionellen Sintern vergleichen, das ausschließlich auf thermischer Energie und Oberflächenspannung beruht. Druck führt eine neue, dominierende Kraft in das System ein.

Von der Oberflächenspannung zur mechanischen Kraft

Beim konventionellen Sintern bewegen sich Atome langsam (diffundieren), um die gesamte Oberflächenenergie des Pulverpresslings zu reduzieren, wodurch sich Poren verkleinern und Partikel verbinden. Dieser Prozess wird durch Wärme angetrieben und ist oft langsam.

Das Anlegen von externem Druck erzeugt hohe Spannungen an den Kontaktstellen zwischen den Partikeln. Diese Spannung liefert eine starke mechanische Antriebskraft, die Partikel physisch verformt und genau dieselben Atomdiffusionsmechanismen beschleunigt, jedoch weitaus effektiver.

Verbesserung des Partikel-zu-Partikel-Kontakts

Druck zwingt Pulverpartikel in eine weitaus dichtere Packungsanordnung, als es durch einfaches Absetzen möglich wäre. Dies erhöht die Anzahl und Fläche der Kontaktpunkte zwischen den Partikeln dramatisch.

Entscheidend ist, dass diese Kraft spröde Oberflächenfilme (wie Oxide) aufbrechen kann, die die Atomdiffusion oft behindern. Dadurch werden saubere, reaktive Oberflächen freigelegt, die sich viel leichter verbinden.

Beschleunigung des Materialtransports

Die durch Druck erzeugte hohe Spannung erzeugt einen Spannungsgradienten zwischen den Partikelkontaktpunkten und den Oberflächen nahegelegener Poren. Atome werden aktiv dazu getrieben, sich von den hochbelasteten Kontaktbereichen zu den niedrig belasteten Porenflächen zu bewegen und so die Hohlräume schnell zu füllen.

Dieser als plastische Verformung und Potenzgesetz-Kriechen bekannte Prozess ist ein weitaus schnellerer Materialtransportmechanismus als die Oberflächen- oder Korngrenzendiffusion, die das konventionelle Sintern im Anfangsstadium dominiert.

Wesentliche Vorteile des druckunterstützten Sinterns

Die Nutzung von Druck ist eine strategische Entscheidung zur Erzielung spezifischer Materialeigenschaften. Die Hauptvorteile liegen in erheblichen Verbesserungen von Dichte, Mikrostruktur und Prozesseffizienz.

Erreichen nahezu theoretischer Dichte

Der bedeutendste Vorteil ist die Fähigkeit, eine extrem hohe relative Dichte zu erreichen, oft über 99,5 %. Der aufgebrachte Druck ist sehr wirksam bei der Eliminierung der letzten, hartnäckigen Porosität, die mit konventionellen Methoden schwer zu entfernen ist.

Senkung der Sintertemperatur und -zeit

Da der Druck eine starke Antriebskraft für die Verdichtung liefert, können Sie die Ziel-Dichte bei einer deutlich niedrigeren Temperatur erreichen. Eine typische Reduzierung beträgt mehrere hundert Grad Celsius.

Dies bedeutet auch, dass die erforderliche Haltezeit bei Spitzentemperatur viel kürzer ist, wodurch die gesamte Zykluszeit von vielen Stunden auf manchmal weniger als eine Stunde reduziert wird.

Unterdrückung des Kornwachstums

Mechanische Eigenschaften wie Härte und Festigkeit hängen stark von der Korngröße ab; kleiner ist im Allgemeinen besser. Da Druck niedrigere Temperaturen und kürzere Zeiten ermöglicht, unterdrückt er inhärent das Kornwachstum. Dies führt zu einem Endprodukt mit einer feinkörnigen Mikrostruktur und überlegener mechanischer Leistung.

Sintern schwieriger Materialien

Viele fortschrittliche Materialien, insbesondere Nichtoxidkeramiken wie Siliziumkarbid (SiC) oder Siliziumnitrid (Si3N4), weisen sehr geringe intrinsische Diffusionsraten auf. Sie sind praktisch unmöglich, mit konventionellem Sintern hoch zu verdichten. Für diese Materialien ist das Anlegen von Druck nicht nur eine Verbesserung – es ist eine Notwendigkeit.

Abwägungen und Einschränkungen verstehen

Obwohl druckunterstützte Sinterverfahren wie das Warmpressen (HP) oder das Heißisostatische Pressen (HIP) wirkungsvoll sind, sind sie keine universelle Lösung. Sie müssen die erheblichen Kompromisse berücksichtigen.

Komplexität und Kosten der Ausrüstung

Die Maschinen, die erforderlich sind, um hohen Druck bei hohen Temperaturen anzuwenden, sind weitaus komplexer und teurer als ein Standardofen. Die anfänglichen Investitionskosten und die laufenden Wartungskosten sind ein Hauptfaktor.

Geometrische Einschränkungen

Das uniaxiale Warmpressen, bei dem der Druck in eine Richtung ausgeübt wird, ist typischerweise auf die Herstellung von Teilen mit einfachen Geometrien wie Scheiben, Blöcken oder Zylindern beschränkt. Komplexe, nahezu endkonturnahe Teile sind nicht realisierbar.

Obwohl das Heißisostatische Pressen (HIP) Gasdruck verwendet, um Teile aus allen Richtungen zu konsolidieren, und komplexere Formen ermöglicht, bringt es eigene Herausforderungen bei Design und Werkzeugbau mit sich.

Risiko anisotroper Eigenschaften

Beim uniaxialen Warmpressen kann der gerichtete Druck zu einer Ausrichtung länglicher Körner oder verstärkender Phasen führen. Dies führt zu anisotropen Eigenschaften, bei denen die Festigkeit und Zähigkeit des Materials unterschiedlich sind, wenn sie parallel bzw. senkrecht zur Pressrichtung gemessen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterverfahrens erfordert die Abstimmung der Fähigkeiten der Technik mit Ihrem Endziel. Druck ist ein Werkzeug, das strategisch eingesetzt werden sollte.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Verwenden Sie hohen Druck, um Restporosität zu beseitigen, insbesondere bei leistungsentscheidenden Keramik- oder Metallkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nanostrukturierter Materialien liegt: Verwenden Sie Druck, um das Sintern bei niedriger Temperatur zu ermöglichen, was für die Erhaltung der nanoskaligen Kornstruktur unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion einfacher Teile liegt: Das konventionelle, drucklose Sintern ist wahrscheinlich wirtschaftlicher, wenn nicht die absolut höchste Leistung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung von Nichtoxidkeramiken oder Verbundwerkstoffen liegt: Druck ist oft keine Wahl, sondern eine zwingende Voraussetzung, um eine angemessene Verdichtung zu erreichen.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle des Drucks, über das bloße Erhitzen eines Materials hinauszugehen und aktiv dessen endgültige Mikrostruktur und Leistung zu gestalten.

Zusammenfassungstabelle:

| Auswirkung erhöhten Drucks | Hauptvorteil |

|---|---|

| Beschleunigt die Verdichtung | Erreichen nahezu theoretischer Dichte (>99,5 %) schneller |

| Senkt die Sintertemperatur | Temperatur um Hunderte von Grad Celsius reduzieren |

| Unterdrückt Kornwachstum | Feine Mikrostrukturen für überlegene Festigkeit erhalten |

| Ermöglicht das Sintern schwieriger Materialien | Keramiken wie SiC und Si3N4 effektiv verdichten |

| Reduziert die Prozesszeit | Zykluszeiten von Stunden auf Minuten verkürzen |

Bereit, überlegene Materialien mit präzisem Sintern zu entwickeln? Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf druckunterstützte Sinterverfahren wie Warmpressen (HP) und Heißisostatisches Pressen (HIP) zugeschnitten sind. Ob Sie mit Hochleistungskeramiken, Verbundwerkstoffen oder nanostrukturierten Materialien arbeiten, unsere Lösungen helfen Ihnen, maximale Dichte, feinere Mikrostrukturen und verbesserte mechanische Eigenschaften zu erzielen – und das alles bei gleichzeitiger Reduzierung der Prozesszeit und -temperatur. Lassen Sie uns Ihnen helfen, Ihren Sinterprozess für bahnbrechende Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum ist der Einsatz eines Vakuum-Heißpressofens für CrFeMoNbZr-Targets unerlässlich? Gewährleistung von voller Dichte und chemischer Reinheit

- Welche Rolle spielt ein Vakuum-Heizpressen (VHP)-Ofen bei der Verdichtung von austenitischen Edelstahl 316-Verbundwerkstoffen?

- Warum muss ein Vakuum-Heißpressen-Ofen über eine segmentierte Temperaturregelung verfügen? Materialintegrität erreichen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Warum wird eine Heißpressausrüstung für TlBr-Halbleiterkristalle benötigt? Ermöglichen Sie eine hocheffiziente Strahlungsdetektion

- Was bewirkt eine Vakuumpresse? Erzielen Sie eine perfekte, gleichmäßige Spannkraft für Laminate & Verbundwerkstoffe

- Was sind die grundlegenden Prozesse des Spark Plasma Sintering (Funkenplasmagesintert)? Erreichen Sie eine schnelle, hochdichte Materialkonsolidierung

- Was sind die Parameter des Spark Plasma Sintering? Beherrschung von Temperatur, Druck und Zeit für optimale Verdichtung