Im Kern besteht die Wirkung des Sinterns darin, ein loses Pulver durch Anwendung von Wärme und Druck in eine dichte, feste Masse umzuwandeln. Dieser Prozess findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt und zwingt einzelne Partikel dazu, sich miteinander zu verbinden, was die Festigkeit, Härte und Haltbarkeit des Materials dramatisch erhöht.

Die wahre Wirkung des Sinterns ist nicht nur die Verfestigung eines Pulvers, sondern eine kontrollierte Transformation auf atomarer Ebene. Es ist ein Prozess, der den leeren Raum zwischen Partikeln gegen überlegene mechanische Festigkeit eintauscht und gleichzeitig die chemische Zusammensetzung des Materials verfeinern kann.

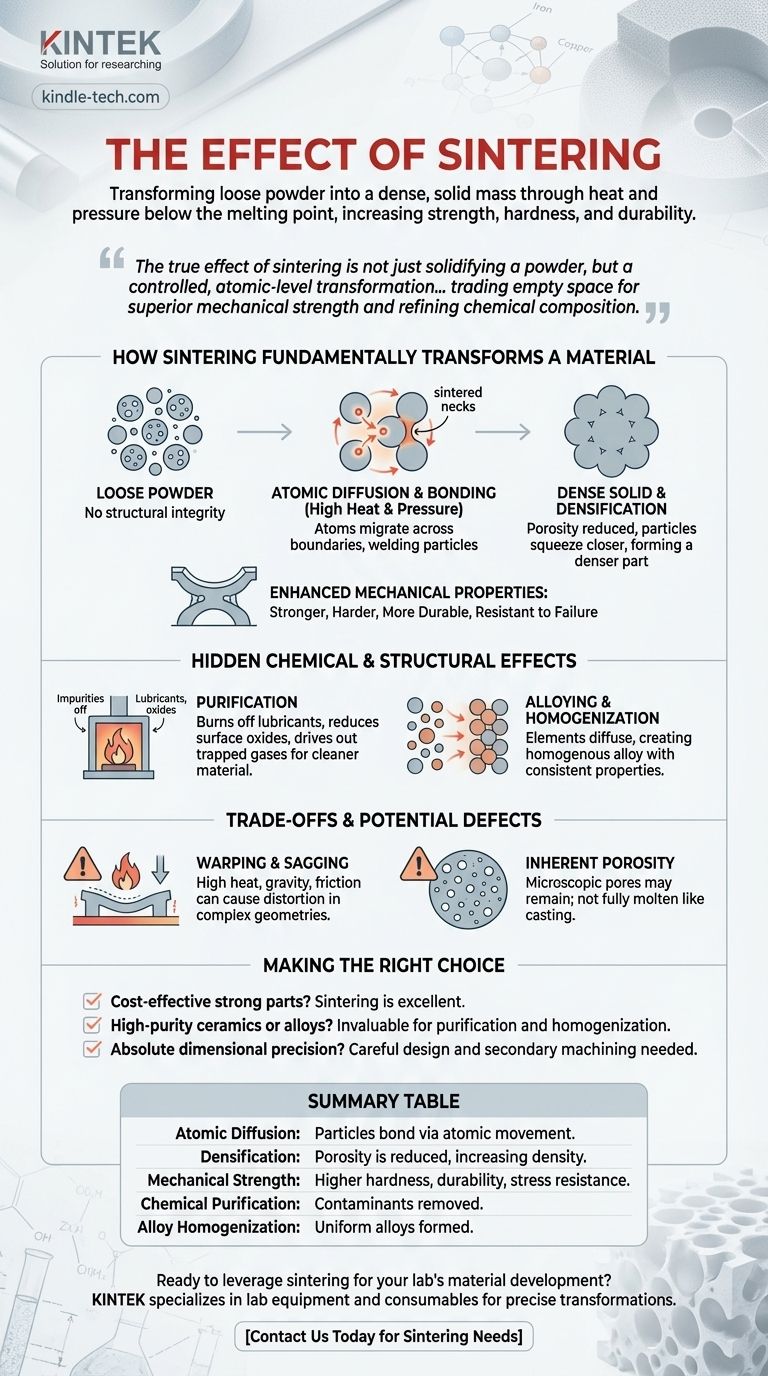

Wie Sintern ein Material grundlegend verändert

Sintern ist ein grundlegender Prozess in der Pulvermetallurgie und Keramik, der verwendet wird, um starke und widerstandsfähige Teile aus einem Ausgangsmaterial herzustellen, das keine strukturelle Integrität besitzt. Die Veränderung ist tiefgreifend und findet auf mikroskopischer Ebene statt.

Das Prinzip der atomaren Diffusion

Sintern funktioniert nicht durch Schmelzen. Stattdessen versetzt die Kombination aus hoher Hitze und Druck die Atome innerhalb der Materialpartikel in Energie.

Diese Energie bewirkt, dass Atome über die Grenzen benachbarter Partikel wandern oder diffundieren. Diese Bewegung bildet starke atomare Bindungen oder „Sinterhälse“ an den Kontaktpunkten, wodurch die Partikel effektiv zu einem festen Stück verschweißt werden.

Vom losen Pulver zum dichten Festkörper

Die primäre physikalische Wirkung dieser atomaren Bindung ist die Verdichtung. Das ursprüngliche Pulver ist voller Poren oder leerer Räume zwischen den Partikeln.

Während des Sinterns zieht die Bindungsbildung die Partikel näher zusammen, wodurch die Größe und Anzahl dieser Poren verringert und herausgedrückt wird. Dies führt direkt zu einem dichteren, weniger porösen Endteil.

Der Einfluss auf die mechanischen Eigenschaften

Die Reduzierung der Porosität und die Schaffung einer kontinuierlichen, verbundenen Struktur haben einen direkten und signifikanten Einfluss auf die Leistung des Teils.

Ein gesintertes Teil ist wesentlich fester, härter und haltbarer als das verdichtete Pulver, aus dem es geformt wurde. Die Eliminierung innerer Hohlräume entfernt Stellen, an denen Risse leicht entstehen könnten, wodurch das Endprodukt viel widerstandsfähiger gegen Versagen unter Belastung wird.

Die verborgenen chemischen und strukturellen Effekte

Über die physikalische Transformation hinaus induziert das Sintern auch kritische chemische Veränderungen, die das Material verfeinern und verbessern. Diese Effekte sind oft genauso wichtig wie die Dichteerhöhung.

Reinigung des Materials

Die beim Sintern verwendeten hohen Temperaturen können dazu dienen, das Teil zu reinigen. Dieser Prozess kann Schmierstoffe, die zur Verdichtung des Ausgangspulvers verwendet wurden, verbrennen und eliminieren.

Darüber hinaus reduziert es unerwünschte Oberflächenoxide und kann eingeschlossene Gase austreiben. Studien haben signifikante Reduzierungen des Wasserstoffgehalts und leichte Abnahmen des Stickstoffs gezeigt, was zu einem saubereren, stabileren Material führt.

Legieren und Homogenisierung

Sintern ist auch eine Schlüsselmethode zur Herstellung von Legierungen. Wenn das Ausgangspulver eine Mischung aus verschiedenen Elementen (wie Eisen, Kupfer, Nickel und Graphit) ist, erleichtert der Prozess deren Diffusion.

Die Hitze und der Druck bewirken, dass sich diese Elemente gleichmäßig in der Materialstruktur verteilen, was zu einer homogenen Legierung mit durchweg konsistenten Eigenschaften im gesamten Teil führt.

Verständnis der Kompromisse und potenziellen Defekte

Obwohl leistungsstark, ist das Sintern nicht ohne Herausforderungen. Die für den Prozess erforderlichen Bedingungen können auch Unvollkommenheiten hervorrufen, wenn sie nicht sorgfältig kontrolliert werden.

Das Risiko von Verzug und Durchbiegung

Während des Prozesses befindet sich das Teil in einem Zustand, in dem es nicht vollständig fest ist, aber intensiver Hitze ausgesetzt ist. Die Schwerkraft und die Reibung mit der Ofenauflage können dazu führen, dass sich das Teil verzieht, durchbiegt oder verformt.

Dies ist eine kritische Überlegung, insbesondere bei großen oder komplexen Geometrien, da es zu Teilen führen kann, die außerhalb ihrer spezifizierten Maßtoleranz liegen.

Inhärente Porosität

Obwohl das Sintern die Porosität drastisch reduziert, eliminiert es sie selten vollständig. Einige mikroskopische Poren können im Endteil verbleiben.

Für die meisten Anwendungen ist diese Restporosität akzeptabel. Für Anwendungen, die jedoch die absolute maximale Dichte und Festigkeit erfordern, könnte ein Teil, das aus einem vollständig geschmolzenen Prozess (wie Gießen oder Schmieden) hergestellt wurde, überlegen sein, wenn auch oft zu höheren Kosten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Auswirkungen des Sinterns ermöglicht es Ihnen, zu entscheiden, wann es der richtige Herstellungsprozess für Ihre Bedürfnisse ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion starker, komplexer Teile liegt: Sintern ist eine ausgezeichnete Wahl, um hohe Festigkeit zu erzielen und endkonturnahe oder nahezu endkonturnahe Bauteile mit minimaler Bearbeitung herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Keramiken oder spezialisierter Legierungen liegt: Der Prozess ist von unschätzbarem Wert für seine Fähigkeit, Materialien zu verdichten und gleichzeitig Verunreinigungen abzubrennen und Elemente zu homogenisieren.

- Wenn Ihr Hauptaugenmerk auf absoluter Maßgenauigkeit liegt: Sie müssen den Prozess sorgfältig planen, um Verzug zu mindern, und berücksichtigen, dass möglicherweise eine Nachbearbeitung erforderlich ist, um engste Toleranzen einzuhalten.

Letztendlich befähigt Sie die Betrachtung des Sinterns als Werkzeug zur Materialverfeinerung auf atomarer Ebene, robuste Komponenten mit sorgfältig angepassten Eigenschaften zu erstellen.

Zusammenfassungstabelle:

| Wirkung des Sinterns | Wichtigstes Ergebnis |

|---|---|

| Atomare Diffusion | Partikel verbinden sich durch atomare Bewegung und bilden eine feste Struktur. |

| Verdichtung | Porosität wird reduziert, wodurch die Materialdichte erhöht wird. |

| Mechanische Festigkeit | Teile erhalten höhere Härte, Haltbarkeit und Widerstandsfähigkeit gegen Belastung. |

| Chemische Reinigung | Verunreinigungen wie Schmierstoffe und Oxide werden entfernt. |

| Legierungshomogenisierung | Gemischte Pulver diffundieren, um homogene Legierungen mit konsistenten Eigenschaften zu bilden. |

Bereit, das Sintern für die Materialentwicklung in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sinterlösungen, die Ihnen helfen, präzise Materialtransformationen zu erreichen. Egal, ob Sie hochfeste Legierungen oder reine Keramiken herstellen, unser Fachwissen sichert optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sinterbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was ist der Druck für das Vakuumsintern? Optimale Materialreinheit und -dichte erreichen

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten