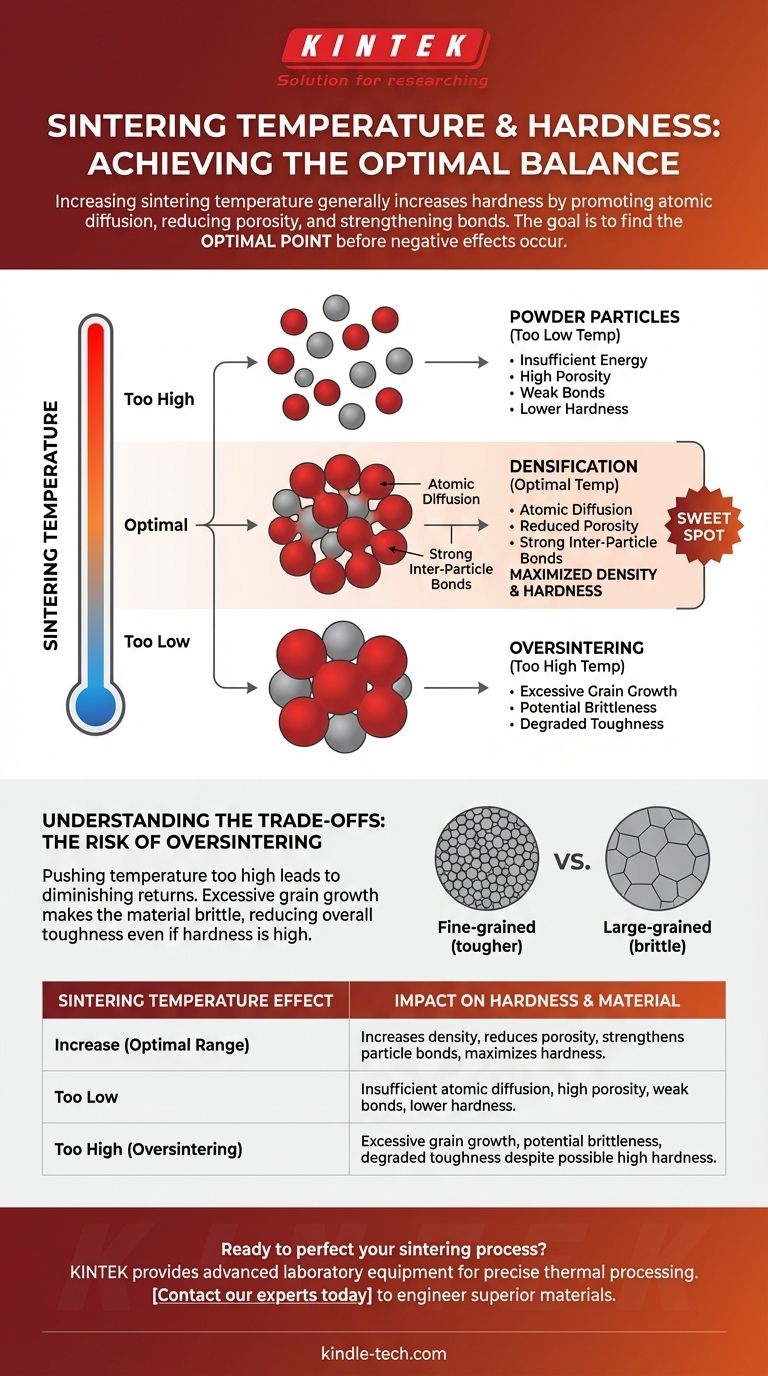

Kurz gesagt, eine Erhöhung der Sintertemperatur führt im Allgemeinen zu einer Zunahme der Härte eines Materials. Dies geschieht, weil höhere Temperaturen die notwendige Energie für eine effektivere Bindung der Pulverpartikel liefern, wodurch Hohlräume (Porosität) reduziert und ein dichteres, festeres Endteil entsteht. Diese Beziehung ist jedoch nicht unendlich; eine übermäßig hohe Temperatur kann zu anderen Problemen führen, die die Integrität des Materials beeinträchtigen.

Der Schlüssel zur Beherrschung des Prozesses liegt im Verständnis, dass die Sintertemperatur die primäre Steuerung für die Härte ist. Das Ziel ist nicht einfach, die höchstmögliche Temperatur zu verwenden, sondern den optimalen Punkt zu finden, der die Dichte und Partikelbindung maximiert, bevor negative Effekte wie übermäßiges Kornwachstum beginnen, die Materialeigenschaften zu verschlechtern.

Der grundlegende Zusammenhang: Temperatur, Dichte und Härte

Das Sintern ist im Grunde ein Prozess der thermischen Umwandlung. Die Temperatur ist der Katalysator, der die physikalischen Veränderungen antreibt, die loses Pulver in eine zusammenhängende, feste Masse umwandeln. Die Auswirkung auf die Härte ist eine direkte Folge dieser mikrostrukturellen Veränderungen.

Aktivierung der Atomdiffusion

Die Hitze liefert die für die Atomdiffusion erforderliche Energie. Dies ist der Mechanismus, bei dem Atome von einzelnen Pulverpartikeln wandern und sich über die Grenzen benachbarter Partikel bewegen. Ohne ausreichende thermische Energie ist dieser Prozess zu langsam, um effektiv zu sein.

Reduzierung der Porosität

Während Atome diffundieren, beginnen die Partikel zu verschmelzen. Die kleinen Kontaktpunkte oder „Hälse“ zwischen den Partikeln werden größer. Dieser Prozess zieht die Partikel aktiv näher zusammen und verkleinert die Poren und Hohlräume, die zwischen ihnen eingeschlossen waren.

Eine Reduzierung der Porosität ist ein Haupttreiber für die Zunahme der Härte. Mit weniger Hohlräumen hat das Material eine größere Querschnittsfläche, um Eindrück- und Verformungsversuchen zu widerstehen.

Stärkung der Bindungen zwischen den Partikeln

Das Wachstum der Hälse zwischen den Partikeln erzeugt ein starkes, kontinuierliches Netzwerk im gesamten Material. Dies verwandelt eine Ansammlung einzelner Körner in einen vereinheitlichten, festen Körper mit deutlich verbesserter mechanischer Festigkeit und damit Härte.

Die Kompromisse verstehen: Das Risiko des Übersinterns

Obwohl höhere Temperaturen im Allgemeinen vorteilhaft sind, gibt es einen Punkt der abnehmenden Erträge. Eine zu hohe Temperatur, ein Zustand, der als Übersintern bekannt ist, führt neue Probleme ein, die das Endteil beeinträchtigen können.

Der Beginn des Kornwachstums

Nachdem der Großteil der Verdichtung stattgefunden hat, führt die weitere Exposition gegenüber hohen Temperaturen zu Kornwachstum. Bei diesem Phänomen werden kleinere Körner von größeren, energetisch stabileren Körnern verbraucht. Die durchschnittliche Korngröße des Materials beginnt signifikant zuzunehmen.

Warum übermäßiges Kornwachstum ein Problem ist

Obwohl ein dichtes Material hart ist, kann ein Material mit übermäßig großen Körnern spröde werden. Eine feinkörnige Struktur ist typischerweise zäher und bruchfester. Die Grenzen zwischen vielen kleinen Körnern wirken als Hindernisse, die die Ausbreitung von Rissen behindern.

Wenn die Körner zu groß werden, verliert das Material diesen strukturellen Vorteil, was seine Gesamtzähigkeit potenziell reduziert, selbst wenn die Härtemessung hoch bleibt. Dies kann zu unerwarteten Ausfällen in der Anwendung führen.

Das Konzept der optimalen Temperatur

Dies schafft ein Verarbeitungsfenster. Die optimale Sintertemperatur ist jene, die maximale Dichte und starke Bindungen zwischen den Partikeln erreicht, gerade bevor das schnelle und schädliche Kornwachstum einsetzt. Das Finden dieses „Sweet Spots“ ist entscheidend, um die gewünschten Materialeigenschaften wiederholbar zu erzielen.

Die optimale Sintertemperatur finden

Um ein Material effektiv zu konstruieren, müssen Sie diese konkurrierenden Faktoren ausbalancieren. Ihr Ansatz hängt vollständig von den spezifischen Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohhärte liegt: Sie müssen sorgfältig testen und die Temperatur ermitteln, die eine nahezu vollständige Dichte kurz vor dem Beginn des schnellen Kornwachstums erreicht.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Härte und Zähigkeit liegt: Möglicherweise müssen Sie etwas unterhalb der maximalen Härtetemperatur arbeiten, um eine feinere, robustere Kornstruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Kosteneffizienz liegt: Das Ziel ist es, die niedrigste Temperatur und kürzeste Zeit zu bestimmen, die zuverlässig Ihre minimal erforderliche Härtespezifikation erfüllt.

Letztendlich ermöglicht Ihnen die Beherrschung der Sintertemperatur, von der bloßen Herstellung eines Teils zur präzisen Konstruktion eines Materials überzugehen.

Zusammenfassungstabelle:

| Auswirkung der Sintertemperatur | Auswirkung auf Härte & Material |

|---|---|

| Erhöhung (Optimaler Bereich) | Erhöht die Dichte, reduziert die Porosität, stärkt Partikelbindungen, maximiert die Härte. |

| Zu niedrig | Unzureichende Atomdiffusion, hohe Porosität, schwache Bindungen, geringere Härte. |

| Zu hoch (Übersintern) | Übermäßiges Kornwachstum, potenzielle Sprödigkeit, verminderte Zähigkeit trotz möglicher hoher Härte. |

Sind Sie bereit, Ihren Sinterprozess zu perfektionieren und die ideale Balance zwischen Härte und Zähigkeit in Ihren Materialien zu erreichen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Ob Sie neue Materialien entwickeln oder bestehende Protokolle optimieren – unsere Lösungen bieten die Kontrolle und Konsistenz, die Sie benötigen, um jedes Mal Ihre Zielwerte zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinterherausforderungen Ihres Labors unterstützen und Ihnen helfen können, überlegene Materialien zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur der Muffelöfen? Finden Sie die richtige Hitze für Ihren Laborprozess

- Ist ein Muffelofen ein Backofen? Ein Leitfaden für Hochtemperatur- vs. Niedertemperatur-Heizung

- Wie überprüft man die Temperatur eines Muffelofens? Ein Leitfaden zur präzisen Überwachung

- Was sind die Vor- und Nachteile eines Muffelofens? Erzielen Sie absolute Reinheit und Kontrolle in Ihrem Labor

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen