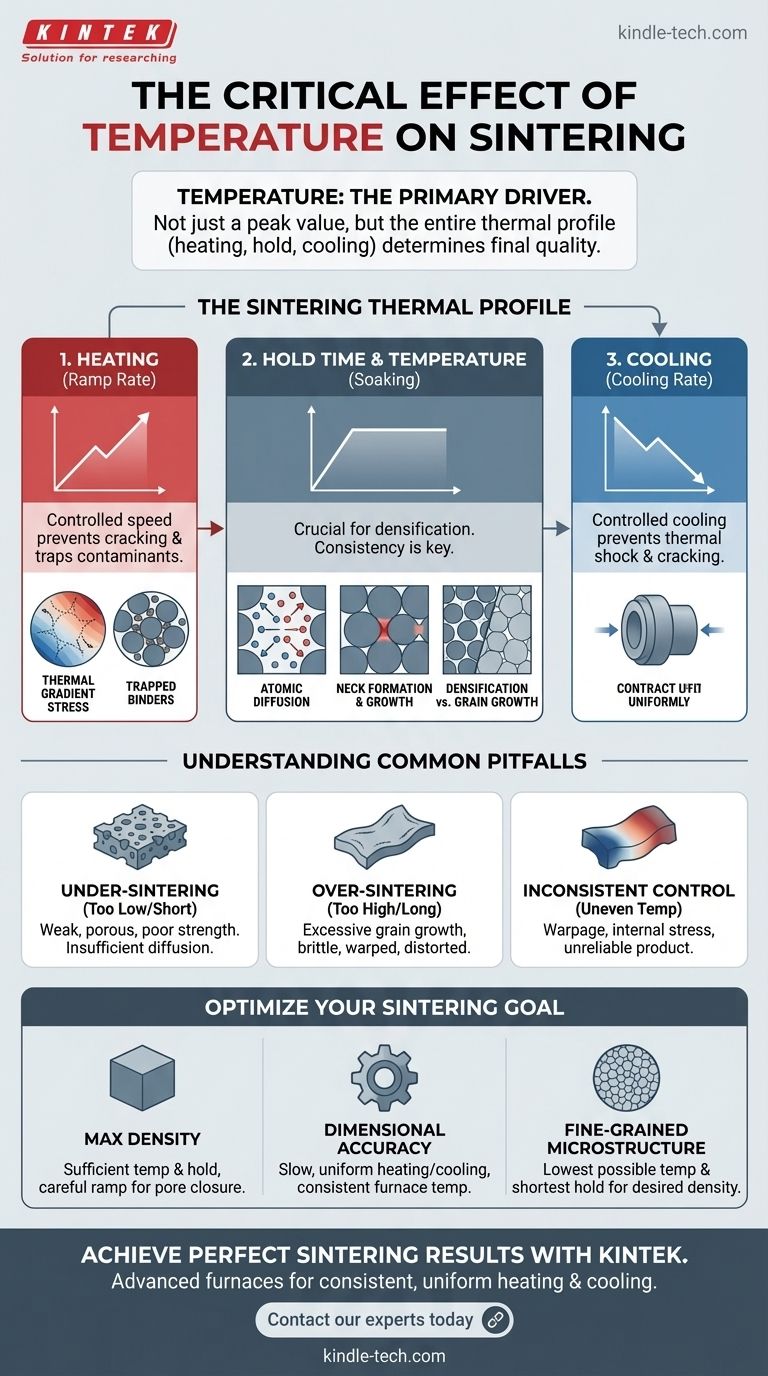

Kurz gesagt, die Temperatur ist der absolut kritischste Parameter beim Sintern. Sie fungiert als primärer Treiber für den gesamten Prozess und bestimmt die Geschwindigkeit und das Ausmaß, mit dem lose Partikel miteinander verbunden werden, um eine feste, dichte Masse zu bilden. Die endgültige Qualität, Festigkeit und Maßhaltigkeit eines gesinterten Teils sind direkte Folgen davon, wie die Temperatur während des gesamten Erhitzungs- und Abkühlzyklus gesteuert wird.

Das Kernprinzip, das es zu verstehen gilt, ist, dass erfolgreiches Sintern nicht davon abhängt, eine einzige Spitzentemperatur zu erreichen. Es geht darum, das gesamte thermische Profil – die Aufheizrate, die Haltezeit und die Abkühlrate – präzise zu steuern, um die Atomdiffusion zu kontrollieren und die gewünschte Mikrostruktur zu erreichen, ohne katastrophale Defekte zu verursachen.

Die Rolle der Temperatur als treibende Kraft

Das Sintern ist im Grunde ein Prozess der atomaren Bewegung. Damit Partikel sich verbinden und die Poren zwischen ihnen schrumpfen können, müssen die Atome genügend Energie für die Bewegung aufweisen. Die Temperatur liefert diese notwendige thermische Energie.

Aktivierung der Atomdiffusion

Höhere Temperaturen erhöhen die Schwingungsenergie der Atome, wodurch sie bestehende Bindungen lösen und sich über Oberflächen oder durch das Materialvolumen bewegen können. Diese Bewegung, bekannt als Atomdiffusion, ist der zugrunde liegende Mechanismus, der das Sintern antreibt.

Ohne ausreichende Temperatur sind die Diffusionsraten vernachlässigbar, und es kommt nicht zur Verdichtung.

Halsbildung und -wachstum

Der Sinterprozess beginnt an den Kontaktpunkten zwischen den einzelnen Partikeln. Bei hohen Temperaturen diffundieren Atome zu diesen Punkten und bilden kleine Brücken oder „Hälse“.

Wenn die Temperatur gehalten wird, werden diese Hälse breiter und ziehen die Zentren der Partikel näher zusammen. Diese Aktion reduziert das Volumen der Hohlräume (Porosität) zwischen den Partikeln und führt zur Verdichtung.

Verdichtung vs. Kornwachstum

Die Temperatur treibt zwei gleichzeitige und konkurrierende Prozesse an: die Verdichtung (die wünschenswerte Eliminierung von Poren) und das Kornwachstum (die Vergröberung der Mikrostruktur des Materials).

Zunächst dominiert die Verdichtung. Wenn die Temperatur jedoch zu hoch ist oder zu lange gehalten wird, kann das Kornwachstum schnell beschleunigt werden. Dies kann schädlich sein, wenn die Körner so groß werden, dass sie Poren umschließen, sie im Material einschließen und verhindern, dass das Teil jemals eine volle Dichte erreicht.

Warum das gesamte Temperaturprofil wichtig ist

Die Referenz hebt korrekt hervor, dass der gesamte thermische Zyklus entscheidend ist. Allein das Erreichen einer Zieltemperatur reicht nicht aus; wie man dorthin gelangt und wieder zurückkehrt, ist für ein erfolgreiches Ergebnis ebenso wichtig.

Die Aufheizrate (Ramp Rate)

Die Geschwindigkeit, mit der das Material auf die maximale Sintertemperatur erhitzt wird, muss sorgfältig kontrolliert werden.

Zu schnelles Aufheizen kann einen großen Temperaturunterschied zwischen der Oberfläche und dem Kern eines Teils erzeugen. Dieser thermische Gradient kann Spannungen verursachen, die zu Rissen führen. Er kann auch Binder oder Verunreinigungen einschließen, die bei niedrigeren Temperaturen hätten ausbrennen sollen.

Die Haltezeit und Temperatur (Halten)

Dies ist die Phase, in der der größte Teil der Verdichtung stattfindet. Die Temperatur muss während dieser Zeit mit extremer Konsistenz gehalten werden.

Temperaturschwankungen führen zu ungleichmäßigem Sintern. Wenn die Haltezeit zu kurz ist, wird das Teil unter-sintert und porös. Ist sie zu lang, kann übermäßiges Kornwachstum die mechanischen Eigenschaften beeinträchtigen.

Die Abkühlrate

Ebenso wie beim Aufheizen führt zu schnelles Abkühlen zu thermischem Schock, wodurch innere Spannungen entstehen, die das neu gesinterte, spröde Teil leicht reißen lassen können.

Eine kontrollierte Abkühlrate ermöglicht es der gesamten Komponente, sich gleichmäßig zusammenzuziehen, wodurch ihre strukturelle Integrität erhalten bleibt. Die Rate von der Spitzentemperatur bis etwa 900 °C ist oft die kritischste Phase zur Vermeidung dieser Defekte.

Verständnis der häufigsten Fallstricke

Eine unsachgemäße Temperaturkontrolle ist die häufigste Fehlerquelle beim Sintern. Das Verständnis dieser Risiken ist der Schlüssel zur Prävention.

Unter-Sintern (Zu niedrig oder zu kurz)

Wenn die Spitzentemperatur zu niedrig ist oder die Haltezeit zu kurz, steht nicht genügend thermische Energie für eine ausreichende Atomdiffusion zur Verfügung.

Das Ergebnis ist ein schwaches, poröses und kreidiges Teil, das seine Ziel-Dichte oder mechanische Festigkeit nicht erreicht hat.

Über-Sintern (Zu hoch oder zu lang)

Das Überschreiten der optimalen Temperatur oder Zeit führt zu übermäßigem Kornwachstum, was das Material spröder machen kann.

Darüber hinaus kann es dazu führen, dass das Teil einsinkt, sich verzieht oder verformt, wodurch seine Maßhaltigkeit ruiniert wird. In extremen Fällen kann es zum Schmelzen führen.

Inkonsistente Temperaturkontrolle

Wenn der Ofen heiße und kalte Stellen aufweist, sintern verschiedene Bereiche der Komponente mit unterschiedlichen Geschwindigkeiten. Diese differentielle Schrumpfung ist eine Hauptursache für Verzug und innere Spannungen, was zu einem dimensionsinstabilen und unzuverlässigen Endprodukt führt.

Optimierung der Temperatur für Ihr Sinterziel

Das ideale Temperaturprofil ist nicht universell; es hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Sie müssen eine ausreichend hohe Temperatur und Haltezeit verwenden, um die Porosität zu schließen, aber die Aufheizrate sorgfältig kontrollieren, um das Einschließen von Gasen zu vermeiden, bevor Poren beseitigt werden können.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Priorisieren Sie langsame, gleichmäßige Heiz- und Abkühlraten. Stellen Sie sicher, dass Ihr Ofen eine konsistente Temperatur über das gesamte Teil liefert, um Verzug durch differentielle Schrumpfung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf einer feinkörnigen Mikrostruktur liegt (für Festigkeit oder Zähigkeit): Streben Sie die niedrigstmögliche Sintertemperatur und die kürzeste Haltezeit an, die dennoch die erforderliche Dichte erreichen, wodurch die Möglichkeit des Kornwachstums minimiert wird.

Die Beherrschung der Temperaturkontrolle bedeutet die Beherrschung des Sinterprozesses selbst und gibt Ihnen die Möglichkeit, die endgültigen Eigenschaften Ihres Materials vorhersehbar zu gestalten.

Zusammenfassungstabelle:

| Temperaturparameter | Auswirkung auf den Sinterprozess | Wichtige Überlegung |

|---|---|---|

| Spitzentemperatur | Treibt die Atomdiffusion für Halsbildung und Verdichtung an. | Zu niedrig = schwaches, poröses Teil; Zu hoch = übermäßiges Kornwachstum/Verziehen. |

| Aufheizrate (Rampe) | Beeinflusst thermische Spannungen und Binderentfernung. | Zu schnell kann zu Rissen oder zum Einschließen von Verunreinigungen führen. |

| Haltezeit (Halten) | Bestimmt das Ausmaß der Verdichtung und der Mikrostrukturentwicklung. | Zu kurz = unter-sintert; Zu lang = beeinträchtigte Eigenschaften. |

| Abkühlrate | Beeinflusst den endgültigen Spannungszustand und die strukturelle Integrität. | Zu schnell kann zu thermischem Schock und Rissen führen. |

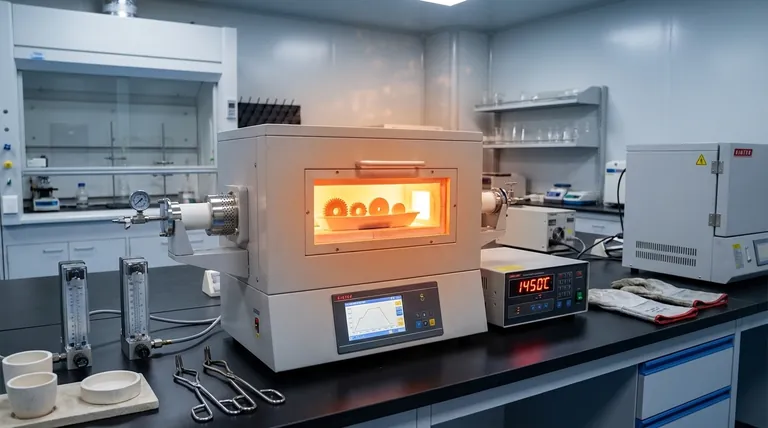

Perfekte Sinterergebnisse mit KINTEK erzielen

Die Beherrschung des thermischen Profils ist der Schlüssel zur Ausschöpfung des vollen Potenzials Ihrer Materialien. Unabhängig davon, ob Ihr Ziel maximale Dichte, präzise Maßhaltigkeit oder eine spezifische feinkörnige Mikrostruktur ist, ist eine präzise Temperaturkontrolle nicht verhandelbar.

Die fortschrittlichen Laboröfen von KINTEK sind darauf ausgelegt, die konsistente, gleichmäßige Erwärmung und Abkühlung zu liefern, die Ihr Sinterprozess erfordert. Unsere Lösungen helfen Ihnen, häufige Fallstricke wie Verziehen, Rissbildung und inkonsistente Eigenschaften zu vermeiden, indem sie eine außergewöhnliche thermische Stabilität über Ihre gesamte Arbeitslast hinweg bieten.

Bereit, Ihre Sinterergebnisse zu transformieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborausrüstung von KINTEK Präzision, Zuverlässigkeit und überlegene Leistung in Ihr Labor bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre