Im Kern ist ein Elektrolichtbogenofen (ELO) ein Hochleistungs-Ofen, der fast ausschließlich zur Herstellung von neuem Stahl durch Einschmelzen von vorhandenem Stahlschrott verwendet wird. Er nutzt einen unglaublich starken elektrischen Strom, der durch Graphitelektroden geleitet wird, um einen Lichtbogen zu erzeugen, dessen Hitze ausreicht, um Tonnen von recyceltem Metall innerhalb weniger Stunden zu schmelzen.

Der Elektrolichtbogenofen stellt einen grundlegenden Wandel in der Stahlerzeugung dar. Anstatt Stahl aus rohem Eisenerz herzustellen, fungiert er als riesige Recyclinganlage, die Elektrizität nutzt, um Schrottmetall in hochwertige Stahlprodukte umzuwandeln.

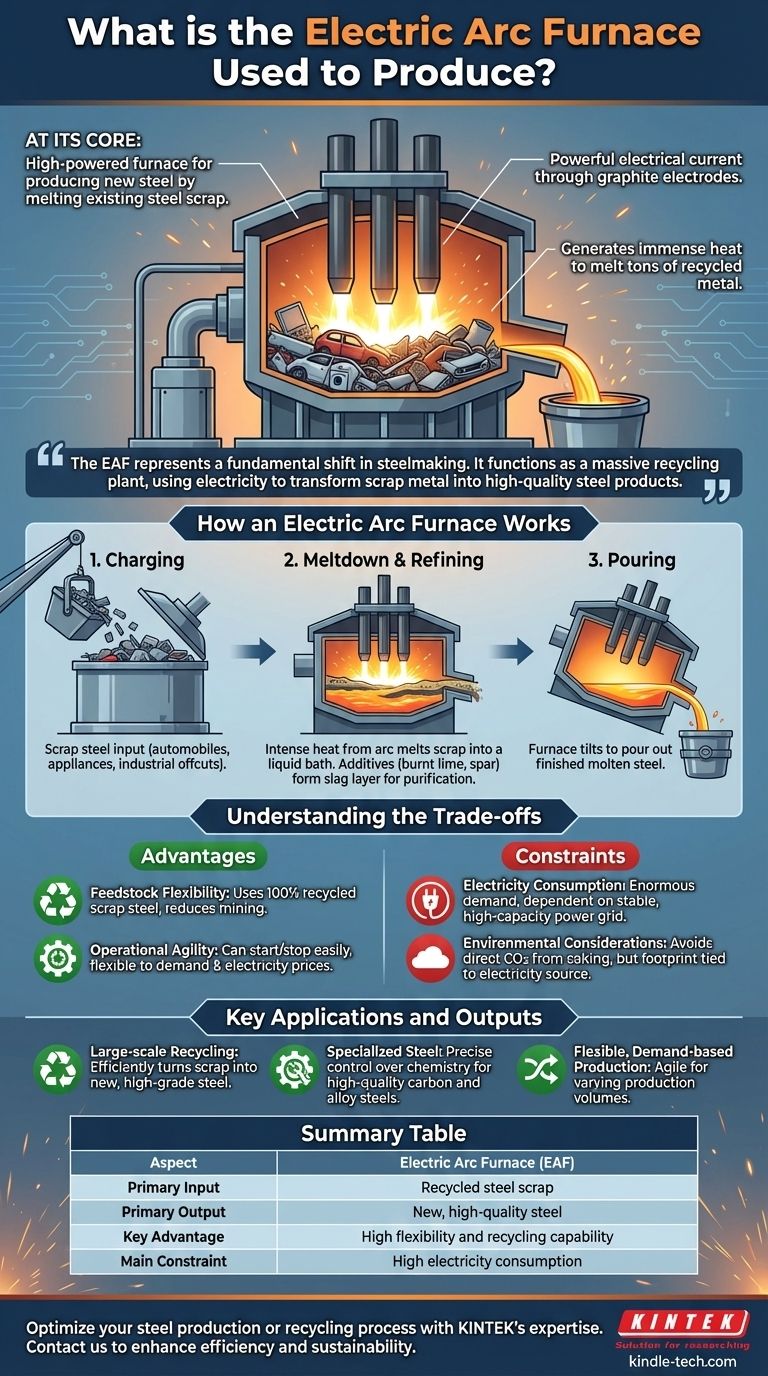

Wie ein Elektrolichtbogenofen funktioniert

Ein ELO verbrennt im traditionellen Sinne keinen Brennstoff. Seine Wärmequelle ist rein elektrisch, was einen kontrollierten und intensiven Schmelzprozess ermöglicht.

Das Grundprinzip: Intensive Hitze aus einem Lichtbogen

Das Funktionsprinzip besteht darin, massive Graphitelektroden in einen mit Schrottmetall gefüllten Ofen abzusenken. Ein Hochspannungsstrom wird durch diese Elektroden geleitet, wodurch ein elektrischer Lichtbogen – im Wesentlichen ein kontrollierter Blitz – zwischen den Elektroden und dem Metall entsteht. Dieser Lichtbogen erzeugt immense Hitze, die hoch genug ist, um den Stahlschrott zu schmelzen.

Der primäre Input: Recycelter Stahl

Das Haupt-"Charge" oder Eingangsmaterial für einen ELO ist Stahlschrott. Dies kann von geschredderten Autos und Haushaltsgeräten bis hin zu industriellen Abschnitten reichen. Dies macht den ELO zu einem Eckpfeiler der Metallrecyclingindustrie.

Der Prozess: Vom festen zum flüssigen Stahl

Der Betrieb folgt einem klaren Zyklus:

- Beschickung: Das abnehmbare Ofendach schwenkt weg, und große Eimer kippen Stahlschrott in den Ofenmantel.

- Einschmelzen: Das Dach wird geschlossen, die Elektroden werden abgesenkt, und der starke Lichtbogen wird gezündet, der den Schrott zu einem flüssigen Bad schmilzt.

- Raffinierung: Sobald der Stahl geschmolzen ist, fügen die Bediener Materialien wie Branntkalk und Spat hinzu. Diese verbinden sich mit Verunreinigungen im flüssigen Stahl zu einer separaten Schicht, der sogenannten Schlacke, die abgeschöpft werden kann, wodurch das Endprodukt gereinigt wird.

Hauptkomponenten des Ofens

Ein ELO ist ein robustes Stück Industriemaschine. Seine Hauptkomponenten umfassen einen schweren Stahlmantel, der mit hitzebeständigem feuerfestem Material ausgekleidet ist, ein abnehmbares Dach, das die Elektroden hält, und ein hydraulisches Kippsystem, um den fertigen geschmolzenen Stahl auszugießen.

Die Kompromisse verstehen

Obwohl hochwirksam, weist die ELO-Methode im Vergleich zum traditionellen Hochofen, der Stahl aus Eisenerz herstellt, deutliche Vorteile und Einschränkungen auf.

Vorteil: Rohstoffflexibilität

Die größte Stärke des ELO ist seine Fähigkeit, 100 % recycelten Stahlschrott zu verwenden. Dies reduziert den Bedarf an Abbau von neuem Eisenerz und Kokskohle, die für traditionelle Hochöfen erforderlich sind.

Vorteil: Operative Agilität

ELO können relativ einfach gestartet und gestoppt werden. Dies bietet eine erhebliche Flexibilität, die es Stahlwerken ermöglicht, je nach Nachfrage oder Strompreisen zu arbeiten, während ein traditioneller Hochofen jahrelang ununterbrochen laufen muss.

Die primäre Einschränkung: Stromverbrauch

Der Hauptkompromiss ist ein enormer Strombedarf. Der Betrieb eines ELO ist stark von der Verfügbarkeit eines stabilen, leistungsstarken Stromnetzes abhängig, und die Energiekosten sind ein wichtiger Faktor für seine wirtschaftliche Rentabilität.

Umweltaspekte

ELO vermeiden die direkten CO2-Emissionen, die mit der Verbrennung von Koks zur Verarbeitung von Eisenerz verbunden sind. Ihr gesamter ökologischer Fußabdruck hängt jedoch von der Quelle ihres Stroms ab – wenn der Strom aus fossilen Brennstoffen stammt, wird der CO2-Fußabdruck einfach vom Stahlwerk auf das Kraftwerk verlagert.

Schlüsselanwendungen und Outputs

Der ELO ist keine Einheitslösung; sein Einsatz ist an spezifische industrielle Ziele gebunden.

- Wenn Ihr Hauptaugenmerk auf groß angelegtem Recycling liegt: Der ELO ist die effizienteste verfügbare Technologie, um Schrottmetall in neuen, hochwertigen Stahl umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Spezialstahl liegt: Der ELO bietet eine präzise Kontrolle über die Chemie des geschmolzenen Metalls, wodurch er ideal für die Herstellung von hochwertigen Kohlenstoff- und legierten Stählen für anspruchsvolle Anwendungen ist.

- Wenn Ihr Hauptaugenmerk auf flexibler, bedarfsgerechter Produktion liegt: Die Fähigkeit eines ELO, zu starten und zu stoppen, macht ihn weitaus agiler als einen traditionellen Hochofen, der für eine kontinuierliche, großvolumige Produktion ausgelegt ist.

Letztendlich ist der Elektrolichtbogenofen der Motor des modernen Stahlrecyclings und ermöglicht einen flexibleren und oft nachhaltigeren Ansatz zur Stahlproduktion.

Zusammenfassungstabelle:

| Aspekt | Elektrolichtbogenofen (ELO) |

|---|---|

| Primärer Input | Recycelter Stahlschrott |

| Primärer Output | Neuer, hochwertiger Stahl |

| Hauptvorteil | Hohe Flexibilität und Recyclingfähigkeit |

| Haupteinschränkung | Hoher Stromverbrauch |

Optimieren Sie Ihre Stahlproduktions- oder Recyclingprozesse mit der Expertise von KINTEK.

Ganz gleich, ob Sie im großtechnischen Metallrecycling tätig sind, spezialisierte legierte Stähle produzieren oder flexible, bedarfsgerechte Produktionskapazitäten benötigen – die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung robuster und effizienter Labor- und Industrieausrüstung zur Unterstützung dieser fortschrittlichen Prozesse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz bei der Stahlproduktion steigern, die Produktqualität verbessern und Ihre Nachhaltigkeitsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse