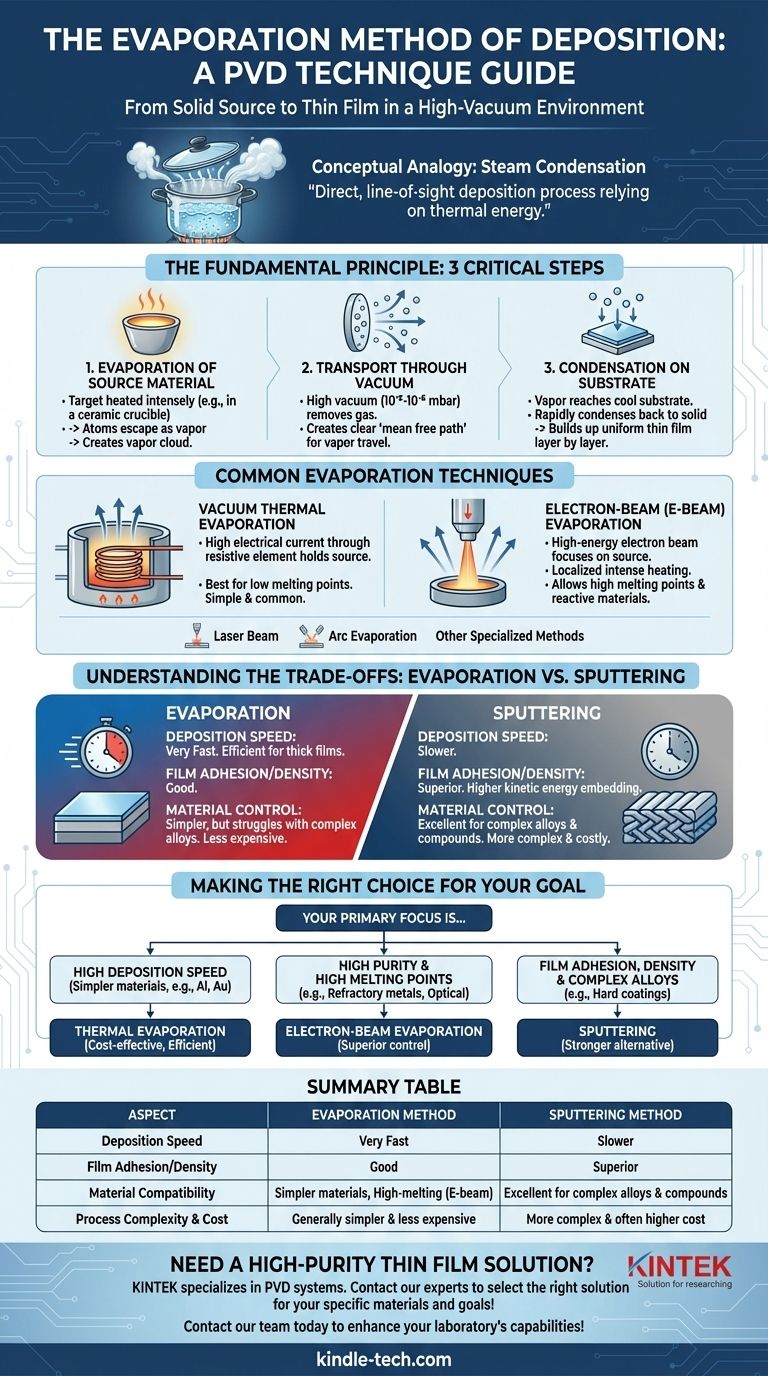

Im Wesentlichen ist die Verdampfungsmethode eine physikalische Gasphasenabscheidung (PVD), bei der ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es sich in Dampf verwandelt. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf einer kühleren Oberfläche, dem Substrat, und bildet einen dünnen, festen Film. Der gesamte Prozess ähnelt konzeptionell der Art und Weise, wie Dampf aus einem kochenden Topf Wasser auf einem kalten Deckel kondensiert.

Verdampfung ist ein direkter, geradliniger Abscheidungsprozess, der thermische Energie nutzt, um einen festen Ausgangsstoff in einen Dampf umzuwandeln. Ihre Hauptvorteile sind Geschwindigkeit und Einfachheit, aber ihre Wirksamkeit hängt von der Fähigkeit ab, ein Hochvakuum aufrechtzuerhalten und die Verdampfungsrate des Materials zu kontrollieren.

Das Grundprinzip: Vom Feststoff zum Film

Der Verdampfungsprozess kann in drei kritische Schritte unterteilt werden, die jeweils in einer Hochvakuumumgebung stattfinden, um die Reinheit und Qualität des Endfilms zu gewährleisten.

Schritt 1: Verdampfung des Ausgangsmaterials

Der Prozess beginnt mit dem Ausgangsmaterial oder „Target“, das in einem Halter, wie einem Keramiktiegel, platziert wird. Dieses Material wird intensiv erhitzt.

Wenn die Temperatur des Materials steigt, gewinnen seine Atome genügend thermische Energie, um ihre Bindungen zu lösen und als Dampf von der Oberfläche zu entweichen. Dies erzeugt eine Wolke von Dampfpartikeln, die einen spezifischen Dampfdruck in der Kammer erzeugt.

Schritt 2: Transport durch ein Vakuum

Die Kammer wird unter einem sehr hohen Vakuum gehalten, typischerweise bei Drücken von 10⁻⁵ bis 10⁻⁶ Millibar. Dies ist wohl die kritischste Bedingung für den Prozess.

Dieses Vakuum entfernt fast alle Luft- und andere Gasmoleküle. Sein Zweck ist es, einen klaren, ungehinderten „mittleren freien Weg“ für die verdampften Atome zu schaffen, damit sie von der Quelle zum Substrat gelangen können, ohne mit anderen Partikeln zu kollidieren, was zu Streuung oder Reaktion führen würde.

Schritt 3: Kondensation auf dem Substrat

Der Dampfstrom bewegt sich geradlinig, bis er das Substrat erreicht, das strategisch platziert und auf einer niedrigeren Temperatur gehalten wird.

Beim Kontakt mit dem kühleren Substrat verlieren die Dampfatome ihre thermische Energie und kondensieren schnell wieder in einen festen Zustand. Sie haften an der Oberfläche und bauen Schicht für Schicht einen gleichmäßigen Dünnfilm auf.

Gängige Verdampfungstechniken

Obwohl das Prinzip dasselbe bleibt, definiert die Methode des Erhitzens des Ausgangsmaterials die spezifische Technik.

Vakuum-Thermoverdampfung

Dies ist die häufigste Form, bei der ein hoher elektrischer Strom durch ein Widerstandselement (den Tiegel oder ein „Boot“), das das Ausgangsmaterial enthält, geleitet wird. Der Widerstand erzeugt intensive Wärme, wodurch das Material verdampft. Sie eignet sich am besten für Materialien mit relativ niedrigen Schmelzpunkten.

Elektronenstrahl- (E-Beam) Verdampfung

Bei dieser fortschrittlicheren Methode wird ein energiereicher Elektronenstrahl auf das Ausgangsmaterial fokussiert. Dies ermöglicht eine hochlokalisierte und intensive Erwärmung, wodurch Materialien mit sehr hohen Schmelzpunkten oder solche, die mit einem Heiztiegel reagieren würden, abgeschieden werden können.

Weitere Spezialmethoden

Für spezifische Anwendungen existieren weitere Techniken, darunter die Laserstrahlverdampfung, die einen Hochleistungslaser als Wärmequelle nutzt, und die Lichtbogenverdampfung, die einen elektrischen Lichtbogen zur Verdampfung des Materials verwendet. Diese werden zur Abscheidung spezifischer Materialtypen oder zur Erzielung einzigartiger Filmeigenschaften eingesetzt.

Die Kompromisse verstehen: Verdampfung vs. Sputtern

Die Verdampfung wird oft mit dem Sputtern verglichen, einer weiteren wichtigen PVD-Technik. Das Verständnis ihrer Unterschiede ist entscheidend für die Wahl der richtigen Methode.

Abscheidungsrate

Die Verdampfung ist im Allgemeinen ein viel schnellerer Abscheidungsprozess als das Sputtern. Dies macht sie hocheffizient für Anwendungen, die dicke Filme oder einen hohen Durchsatz erfordern.

Filmhaftung und Dichte

Sputtern erzeugt typischerweise Filme mit überlegener Haftung und höherer Dichte. Dies liegt daran, dass gesputterte Atome mit viel höherer kinetischer Energie ausgestoßen werden und sich effektiver auf der Substratoberfläche einbetten.

Material- und Prozesskontrolle

Die Verdampfung kann bei Verbundmaterialien oder Legierungen Schwierigkeiten bereiten, da verschiedene Elemente mit unterschiedlichen Raten verdampfen können. Sputtern bietet eine bessere stöchiometrische Kontrolle für komplexe Materialien. Die einfache thermische Verdampfung ist jedoch oft ein mechanisch einfacherer und kostengünstigerer Prozess.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl zwischen Abscheidungsmethoden erfordert die Abstimmung der Stärken der Technik mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hoher Abscheidungsgeschwindigkeit für einfachere Materialien liegt: Die thermische Verdampfung ist oft die kostengünstigste und effizienteste Wahl für Beschichtungen wie Aluminium oder Gold.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und der Abscheidung hochschmelzender Materialien liegt: Die Elektronenstrahlverdampfung bietet die überlegene Kontrolle und Fähigkeit, die für hochschmelzende Metalle oder optische Beschichtungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Filmhaftung, Dichte und der Abscheidung komplexer Legierungen liegt: Sie sollten das Sputtern als stärkere Alternative in Betracht ziehen, insbesondere für Hartbeschichtungen oder funktionelle Dünnschichten.

Indem Sie diese Kernprinzipien und Kompromisse verstehen, können Sie die Abscheidungstechnik, die perfekt zu Ihren Material- und Leistungsanforderungen passt, souverän auswählen.

Zusammenfassungstabelle:

| Aspekt | Verdampfungsmethode | Sputtermethode |

|---|---|---|

| Abscheidungsgeschwindigkeit | Sehr schnell | Langsamer |

| Filmhaftung/Dichte | Gut | Überlegen |

| Materialkompatibilität | Einfachere Materialien, hochschmelzend (mit E-Beam) | Hervorragend für komplexe Legierungen & Verbindungen |

| Prozesskomplexität & Kosten | Im Allgemeinen einfacher & kostengünstiger | Komplexer & oft höhere Kosten |

Müssen Sie einen hochreinen Dünnfilm für Ihr Labor abscheiden?

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien, einschließlich Verdampfungs- und Sputtersystemen. Ob Ihre Priorität eine Hochgeschwindigkeitsbeschichtung mit thermischer Verdampfung oder eine überlegene Filmqualität mit E-Beam-Verdampfung ist, unsere Experten können Ihnen helfen, die richtige PVD-Lösung für Ihre spezifischen Materialien und Leistungsziele auszuwählen.

Kontaktieren Sie noch heute unser Team, um Ihre Abscheidungsanforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess