Bei der physikalischen Gasphasenabscheidung (PVD) ist die Verdampfungsmethode ein Prozess, bei dem ein Quellmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Diese gasförmigen Atome oder Moleküle wandern dann durch das Vakuum und kondensieren auf einem kühleren Objekt, dem sogenannten Substrat, wodurch ein hauchdünner, fester Film entsteht.

Das Kernprinzip der Verdampfungs-PVD ist seine Einfachheit und Geschwindigkeit. Durch das im Wesentlichen Verdampfen eines Materials und dessen anschließende Kondensation an anderer Stelle bietet es eine schnelle und hochreine Methode zur Herstellung von Dünnschichten und unterscheidet sich damit von anderen PVD-Techniken, die auf kinetische Energie statt auf thermische Energie angewiesen sind.

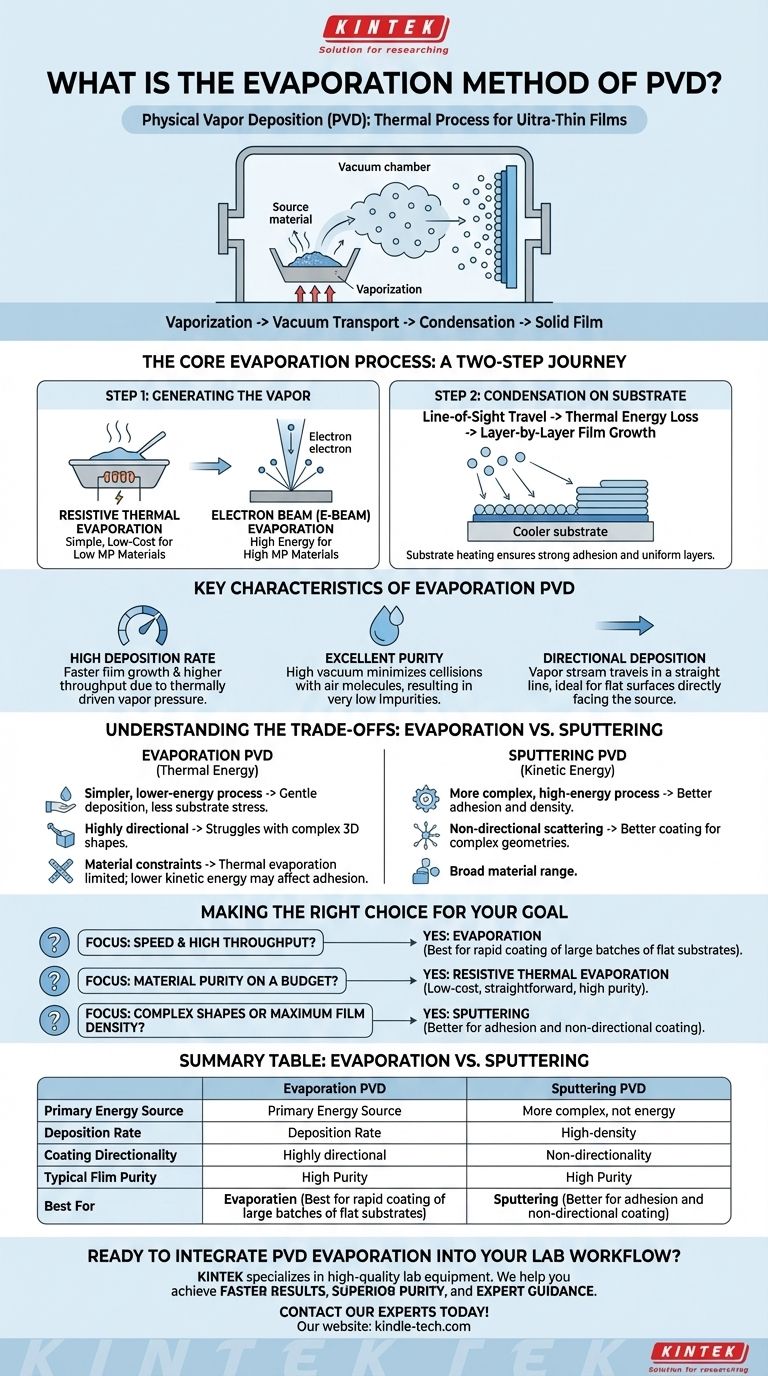

Der Kernprozess der Verdampfung: Eine zweistufige Reise

Der gesamte Prozess ist in seiner Direktheit elegant und besteht aus zwei grundlegenden Stufen, die in einer Hochvakuumbedingung ablaufen.

Schritt 1: Erzeugung des Dampfes

Der Prozess beginnt mit der Erhitzung eines Quellmaterials, oft eines Metalls, bis es eine Temperatur erreicht, bei der es zu verdampfen beginnt und sich direkt in ein Gas umwandelt. Dies wird typischerweise durch eine von zwei gängigen Methoden erreicht:

- Resistive thermische Verdampfung: Das Quellmaterial wird in einem „Schiffchen“ oder auf einem Filament aus einem Material mit hohem Schmelzpunkt platziert. Ein starker elektrischer Strom wird durch dieses Schiffchen geleitet, wodurch es sich resistiv erhitzt und das Quellmaterial verdampft. Diese Methode ist einfach, kostengünstig und ideal für Materialien mit relativ niedrigen Schmelzpunkten.

- Elektronenstrahl-Verdampfung (E-Beam): Ein energiereicher Elektronenstrahl wird auf das Quellmaterial fokussiert. Die kinetische Energie der Elektronen wird bei ihrem Aufprall in thermische Energie umgewandelt, wodurch ein sehr lokalisierter Bereich des Materials auf seinen Verdampfungspunkt erhitzt wird. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten.

Schritt 2: Kondensation auf dem Substrat

Sobald sich die verdampften Atome im gasförmigen Zustand befinden, bewegen sie sich in einer geraden „Sichtlinie“ durch das Vakuum. Wenn sie auf das kühlere Substrat (das zu beschichtende Objekt) treffen, verlieren sie ihre thermische Energie und kondensieren wieder in einen festen Zustand, wobei sie Schicht für Schicht aufgebaut werden, um einen gleichmäßigen Film zu bilden.

Die richtige Erwärmung des Substrats selbst ist oft entscheidend, um sicherzustellen, dass der abgeschiedene Film stark haftet und eine gleichmäßige, gut strukturierte Schicht bildet.

Hauptmerkmale der Verdampfungs-PVD

Das Verständnis der inhärenten Eigenschaften des Verdampfungsprozesses ist der Schlüssel, um zu wissen, wann er eingesetzt werden sollte. Seine Vorteile gegenüber anderen Methoden wie dem Sputtern sind in bestimmten Kontexten erheblich.

Hohe Abscheiderate

Ein Hauptvorteil der Verdampfung ist ihre Geschwindigkeit. Da sie auf thermisch angetriebenem Dampfdruck beruht, kann sie einen hohen Materialfluss erzeugen, was zu einem viel schnelleren Filmwachstum und einem höheren Durchsatz im Vergleich zum Sputtern führt.

Ausgezeichnete Reinheit

Die Hochvakuumbedingungen sind entscheidend, da sie die Wahrscheinlichkeit minimieren, dass Gasmoleküle aus der Luft mit dem Dampfstrom kollidieren und im wachsenden Film eingeschlossen werden. Dies führt zu Beschichtungen mit sehr geringen Verunreinigungsgraden und weniger adsorbierten Gasen.

Gerichtete Abscheidung

Der Dampfstrom bewegt sich in einer direkten Linie von der Quelle zum Substrat. Diese Richtungsabhängigkeit ist hervorragend geeignet, um gleichmäßige Beschichtungen auf ebenen Flächen zu erzielen, die direkt auf die Quelle ausgerichtet sind.

Die Kompromisse verstehen: Verdampfung vs. Sputtern

Keine einzelne Methode ist universell überlegen. Die Entscheidung für die Verdampfung ist eine Entscheidung, die auf spezifischen Zielen und Prioritäten beruht, was oft einen Vergleich mit dem Sputtern, der anderen Haupt-PVD-Technik, erfordert.

Der Vorteil von Einfachheit und Energie

Die Verdampfung ist im Grunde ein energieärmerer Prozess als das Sputtern. Atome verlassen die Quelle sanft und kondensieren auf dem Substrat. Diese Sanftheit kann ein Vorteil sein, da sie weniger Spannung und Hitze in das Substrat einbringt.

Die Einschränkung der Sichtlinie

Die stark gerichtete Natur der Verdampfung ist auch ihr größter Nachteil. Sie hat Schwierigkeiten, komplexe dreidimensionale Formen oder die Seiten von Merkmalen gleichmäßig zu beschichten, da jeder Bereich, der sich nicht in der direkten Sichtlinie der Quelle befindet, wenig bis keine Beschichtung erhält. Das Sputtern, bei dem die Atome zufälliger verteilt werden, eignet sich weitaus besser für die Beschichtung komplexer Geometrien.

Einschränkungen bei Materialien und Haftung

Obwohl die E-Beam-Verdampfung hochtemperaturbeständige Materialien verarbeiten kann, ist die einfachere thermische Verdampfung auf Materialien beschränkt, die leicht verdampft werden können. Da die abscheidenden Atome eine geringere kinetische Energie aufweisen, können die Haftung und Dichte des resultierenden Films manchmal geringer sein als das, was mit Hochenergie-Sputterprozessen erreicht werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Methode erfordert ein klares Verständnis des wichtigsten Ergebnisses Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Die hohen Abscheideraten der Verdampfung machen sie zur überlegenen Wahl für die schnelle Beschichtung großer Mengen relativ flacher Substrate.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit bei begrenztem Budget liegt: Die thermische Resistivverdampfung bietet einen kostengünstigen, unkomplizierten Prozess, der zu außergewöhnlich reinen Filmen führt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder der Maximierung der Filmdichte liegt: Das Sputtern ist oft eine bessere Alternative aufgrund seiner nicht-gerichteten Natur und der höheren Energie der abscheidenden Partikel, was die Haftung und Filmintegrität verbessert.

Letztendlich ist das Verständnis des fundamentalen Unterschieds zwischen dem Verdampfen eines Materials (Verdampfung) und dem kinetischen Beschießen desselben (Sputtern) der Schlüssel zur Auswahl der richtigen PVD-Technologie für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Merkmal | Verdampfungs-PVD | Sputter-PVD |

|---|---|---|

| Primäre Energiequelle | Thermisch (Hitze) | Kinetisch (Beschuss) |

| Abscheiderate | Hoch | Niedriger |

| Beschichtungsrichtung | Sichtlinie | Nicht-gerichtet |

| Typische Filmreinheit | Hoch | Gut |

| Am besten geeignet für | Flache Oberflächen, hoher Durchsatz | Komplexe 3D-Formen, überlegene Haftung |

Bereit, die PVD-Verdampfung in Ihren Laborarbeitsablauf zu integrieren?

Die Wahl der richtigen Dünnschichtabscheidungstechnik ist entscheidend für Ihre Forschungs- und Produktionsergebnisse. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich PVD-Systemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Schnellere Ergebnisse: Nutzen Sie hohe Abscheideraten, um Ihre F&E- und Produktionszyklen zu beschleunigen.

- Überlegene Reinheit: Gewährleisten Sie die Integrität Ihrer Beschichtungen mit unseren zuverlässigen Verdampfungssystemen.

- Fachkundige Beratung: Unser Team hilft Ihnen bei der Auswahl der perfekten Ausrüstung, unabhängig davon, ob Ihre Priorität Geschwindigkeit für flache Substrate oder Vielseitigkeit für komplexe Geometrien ist.

KINTEK ist Ihr vertrauenswürdiger Partner für alle Laborgeräte und Verbrauchsmaterialien. Lassen Sie uns besprechen, wie ein PVD-Verdampfungssystem Ihre Fähigkeiten erweitern kann.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

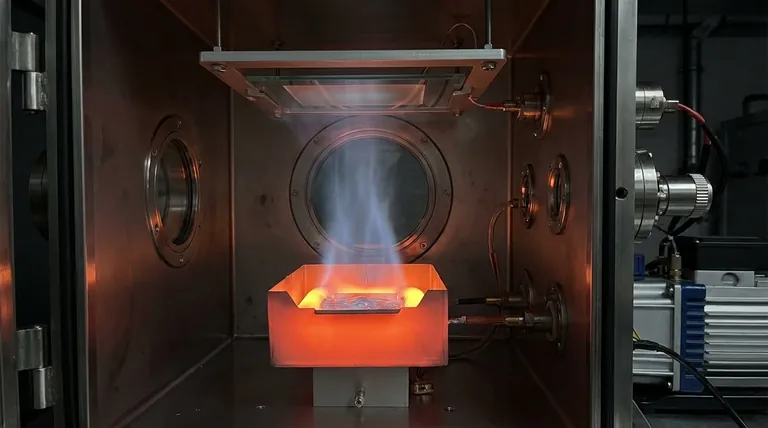

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm