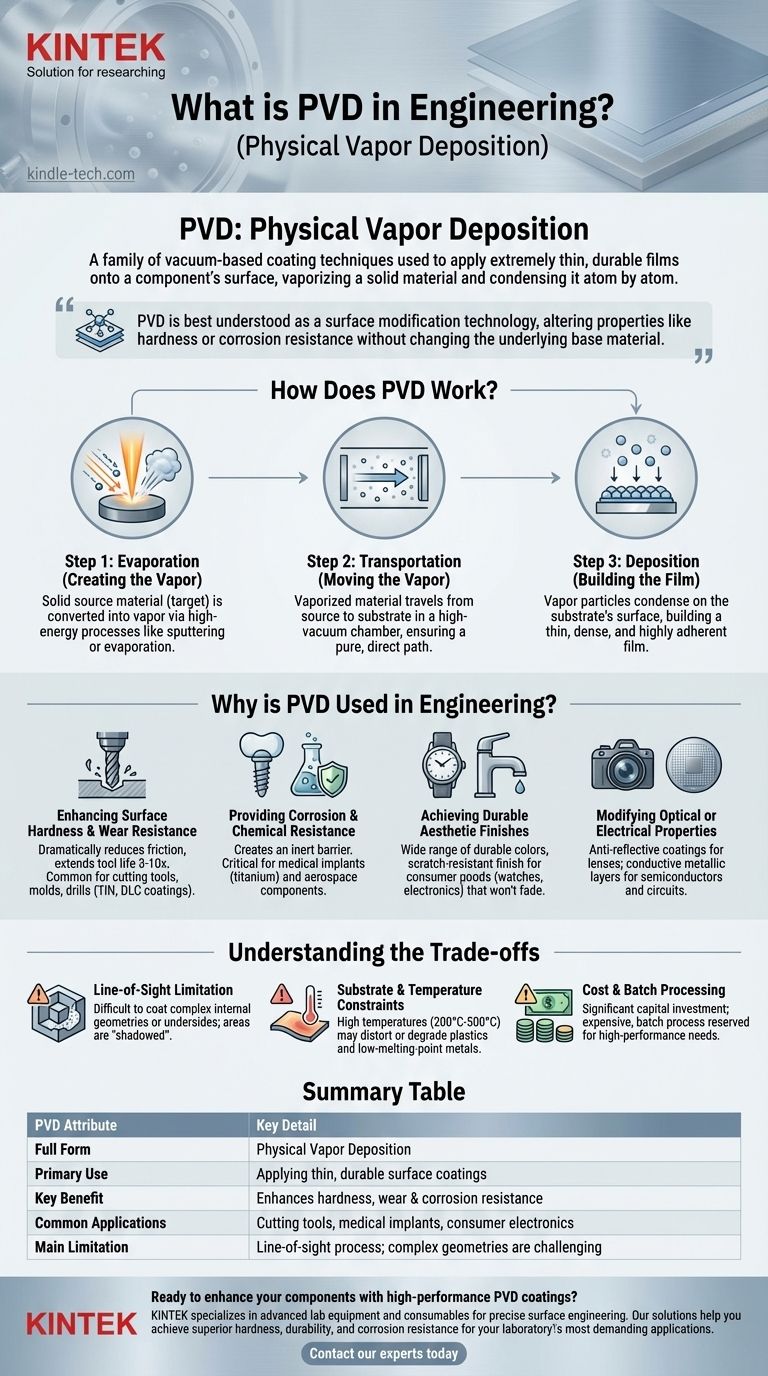

Im Ingenieurwesen steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich nicht um einen einzelnen Prozess, sondern um eine Familie von vakuumgestützten Beschichtungsverfahren, die verwendet werden, um einen extrem dünnen, aber haltbaren Film auf die Oberfläche eines Bauteils aufzutragen. Bei diesem Verfahren wird ein fester Werkstoff in einer Vakuumkammer verdampft, der dann auf dem Zielobjekt kondensiert und Atom für Atom eine Hochleistungsbeschichtung bildet.

PVD versteht sich am besten als Oberflächenmodifikationstechnologie. Sie verändert die Eigenschaften der Oberfläche eines Bauteils – wie Härte oder Korrosionsbeständigkeit – grundlegend, ohne das zugrunde liegende Basismaterial zu verändern.

Wie funktioniert die Physikalische Gasphasenabscheidung?

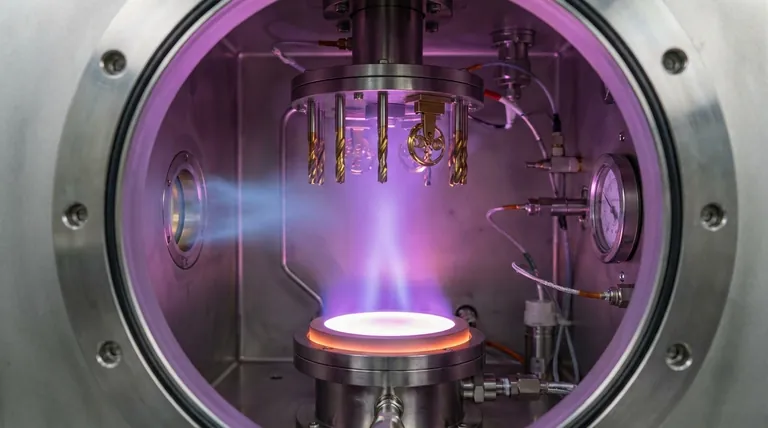

Im Kern ist PVD ein dreistufiger Prozess, der in einer Hochvakuumkammer stattfindet. Diese kontrollierte Umgebung ist entscheidend, um die Reinheit und Qualität der Endbeschichtung zu gewährleisten.

Schritt 1: Verdampfung (Erzeugung des Dampfes)

Zuerst wird ein fester Ausgangsstoff, oft als „Target“ (Zielmaterial) bezeichnet, in einen Dampf umgewandelt. Dies wird typischerweise durch Hochenergieprozesse erreicht, wie das Beschießen des Targets mit Ionen (Sputtern) oder das Erhitzen mit einem Elektronenstrahl oder Lichtbogen (Verdampfung).

Schritt 2: Transport (Bewegung des Dampfes)

Das verdampfte Material bewegt sich geradlinig von der Quelle zu den zu beschichtenden Bauteilen (den „Substraten“). Das Vakuum ist hier unerlässlich, da es Luftmoleküle eliminiert, die sonst mit dem Dampf reagieren oder ihn ablenken könnten, wodurch ein reiner und direkter Weg gewährleistet wird.

Schritt 3: Abscheidung (Aufbau des Films)

Wenn die Dampfpartikel das Substrat erreichen, kondensieren sie auf dessen Oberfläche. Dies baut einen dünnen, hoch adhäsiven und dichten Film auf. Die Dicke dieses Films kann mit extremer Präzision gesteuert werden und reicht oft von wenigen Mikrometern bis hin zu Nanometern.

Warum wird PVD im Ingenieurwesen eingesetzt?

Ingenieure schreiben PVD-Beschichtungen vor, um spezifische Leistungsziele zu erreichen, die das Basismaterial allein nicht erfüllen kann. Die Anwendungen sind vielfältig und werden durch die einzigartigen Eigenschaften dieser Filme bestimmt.

Verbesserung der Oberflächenhärte und Verschleißfestigkeit

Dies ist eine Hauptanwendung. Harte Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) werden auf Schneidwerkzeuge, Bohrer und Formen aufgetragen. Die PVD-Schicht reduziert die Reibung dramatisch und erhöht die Oberflächenhärte, wodurch die Werkzeugstandzeit um das 3- bis 10-fache verlängert wird.

Bereitstellung von Korrosions- und Chemikalienbeständigkeit

PVD-Filme bilden eine inerte Barriere zwischen dem Bauteil und seiner Umgebung. Dies ist entscheidend für medizinische Implantate (wie solche aus Titan), um die Biokompatibilität zu gewährleisten, und für Luft- und Raumfahrtkomponenten, die rauen Bedingungen ausgesetzt sind.

Erreichen dauerhafter ästhetischer Oberflächen

PVD ermöglicht die Abscheidung einer breiten Palette von Farben, die weitaus haltbarer sind als Lack oder galvanische Beschichtungen. Dies wird häufig bei Konsumgütern wie Uhren, Armaturen und hochwertigen elektronischen Geräten verwendet, um ein kratzfestes Finish zu erzielen, das nicht verblasst oder anläuft.

Modifikation optischer oder elektrischer Eigenschaften

Das Verfahren wird zur Aufbringung von Antireflexionsbeschichtungen auf Linsen und Optiken eingesetzt. In der Halbleiterindustrie ist PVD ein grundlegender Schritt zur Abscheidung der leitfähigen metallischen Schichten, die die Schaltkreise auf Siliziumwafern bilden.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Die Sichtlinienbeschränkung (Line-of-Sight)

Da sich der Dampf geradlinig ausbreitet, eignet sich PVD am besten für die Beschichtung äußerer Oberflächen. Es ist sehr schwierig, komplexe interne Geometrien oder die Unterseiten von Merkmalen zu beschichten, da diese Bereiche von der Dampfquelle „abgeschattet“ werden.

Einschränkungen bei Substrat und Temperatur

PVD-Prozesse können hohe Temperaturen (von 200 °C bis 500 °C) beinhalten. Dies trägt zwar zu einer dichten, gut haftenden Beschichtung bei, bedeutet aber auch, dass das Substratmaterial dieser Hitze standhalten muss, ohne sich zu verziehen oder sich zu zersetzen, was die Anwendung auf vielen Kunststoffen und Metallen mit niedrigem Schmelzpunkt einschränkt.

Kosten und Chargenverarbeitung

PVD erfordert erhebliche Investitionen in Vakuumausrüstung und ist ein Chargenprozess, kein kontinuierlicher. Dies macht es teurer als Massenbehandlungen wie Lackieren oder Galvanisieren, und es wird im Allgemeinen für Bauteile reserviert, bei denen die hohe Leistung die Kosten rechtfertigt.

Wann Sie PVD für Ihr Projekt in Betracht ziehen sollten

Nutzen Sie diese Anleitung, um festzustellen, ob PVD die richtige Wahl für Ihre spezifische technische Herausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von stark beanspruchten Bauteilen liegt: PVD ist eine ausgezeichnete Wahl, um Schneidwerkzeugen, Formen und Motorteilen eine harte, reibungsarme Oberfläche zu verleihen.

- Wenn Ihr Hauptaugenmerk auf einem dauerhaften, dekorativen Finish liegt: Ziehen Sie PVD für Konsumgüter in Betracht, bei denen sowohl die Ästhetik als auch die Kratzfestigkeit entscheidend sind, wie z. B. bei Uhren, Armaturen oder Sportartikeln.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt, die nicht in Sichtlinie liegen: Sie sollten alternative Methoden wie die chemische Gasphasenabscheidung (CVD) oder die chemisch-stromlose Vernickelung in Betracht ziehen, die besser für eine gleichmäßige Abdeckung komplizierter Teile geeignet sind.

Indem Sie PVD als strategisches Werkzeug zur Oberflächenmodifikation verstehen, können Sie neue Ebenen der Leistung und Haltbarkeit in Ihren technischen Konstruktionen erschließen.

Zusammenfassungstabelle:

| PVD-Attribut | Wesentliche Details |

|---|---|

| Vollständige Bezeichnung | Physical Vapor Deposition (Physikalische Gasphasenabscheidung) |

| Hauptverwendung | Auftragen dünner, haltbarer Oberflächenbeschichtungen |

| Hauptvorteil | Verbessert Härte, Verschleiß- und Korrosionsbeständigkeit |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Unterhaltungselektronik |

| Haupteinschränkung | Sichtlinienprozess; komplexe Geometrien sind schwierig |

Sind Sie bereit, Ihre Bauteile mit Hochleistungs-PVD-Beschichtungen aufzuwerten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Oberflächentechnik. Unsere Lösungen helfen Ihnen, überlegene Härte, Haltbarkeit und Korrosionsbeständigkeit für die anspruchsvollsten Anwendungen Ihres Labors zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität