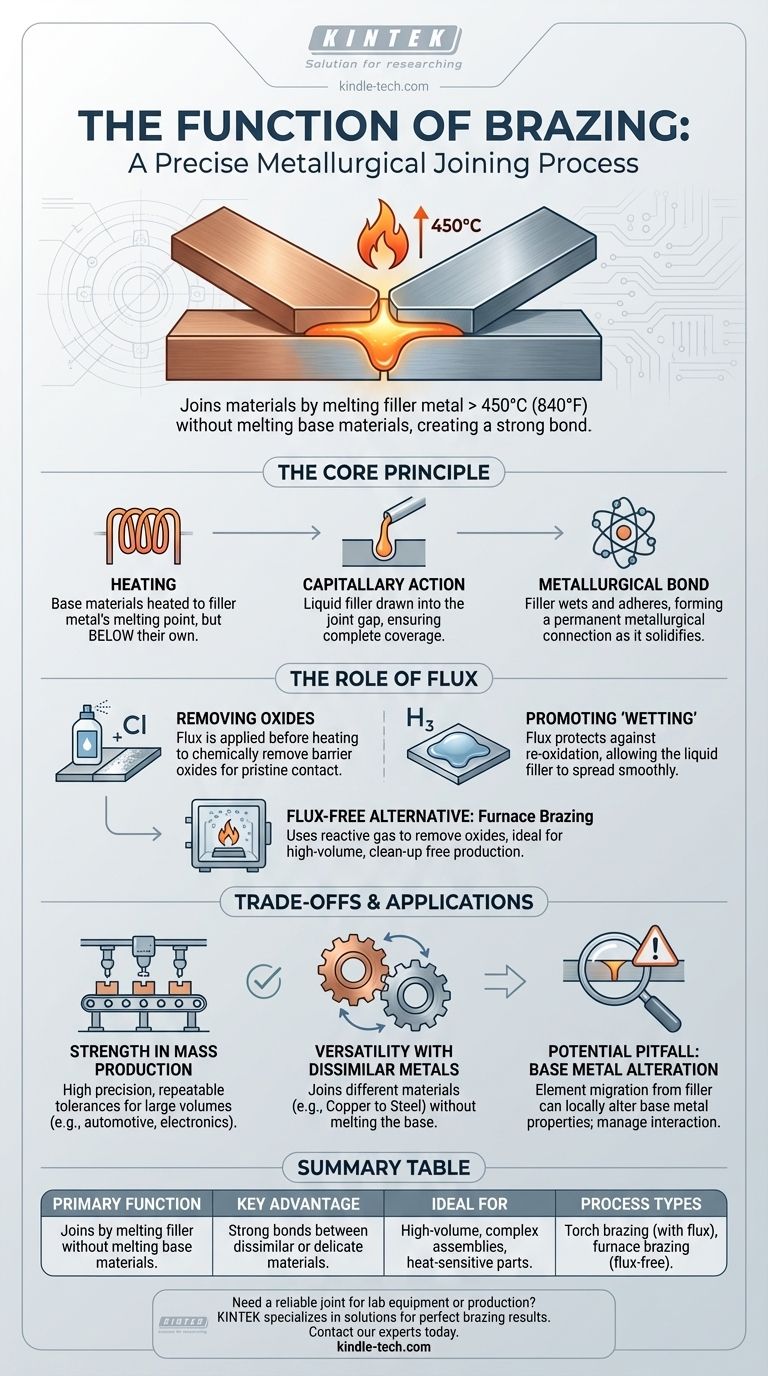

Die Hauptfunktion des Hartlötens besteht darin, zwei oder mehr Metall- oder Keramikteile zu verbinden, indem diese erhitzt und ein Füllmetall zum Schmelzen gebracht wird, das in die Verbindung fließt. Im Gegensatz zum Schweißen werden die Grundmaterialien nicht geschmolzen, was eine starke, saubere Verbindung zwischen ungleichen Materialien oder empfindlichen Teilen ermöglicht. Das Füllmetall muss einen Schmelzpunkt über 450 °C (840 °F) haben; Prozesse unterhalb dieser Temperatur werden als Löten definiert.

Hartlöten ist nicht einfach nur das Verkleben von Metallen mit einer geschmolzenen Legierung; es ist ein metallurgischer Fügeprozess, der eine dauerhafte Verbindung schafft, indem er Wärme, ein spezielles Füllmetall und eine sorgfältige Oberflächenvorbereitung nutzt, um eine Verbindung zu bilden, die oft so stark ist wie die Grundmaterialien selbst.

Das Kernprinzip: Wie Hartlöten funktioniert

Hartlöten beruht auf einem präzisen Zusammenspiel von Wärme, Materialien und Oberflächenchemie, um eine robuste Verbindung zwischen den Teilen herzustellen. Das Verständnis dieser Elemente ist der Schlüssel zum Verständnis seiner Funktion.

Die Rolle der Temperatur

Der gesamte Prozess wird durch die Temperatur definiert. Die Grundmaterialien werden auf eine Temperatur erhitzt, die hoch genug ist, um das Füllmetall zu schmelzen, aber immer unterhalb ihres eigenen Schmelzpunkts.

Dieser Unterschied ist entscheidend. Durch das Nichtschmelzen der Grundwerkstoffe bewahrt das Hartlöten deren ursprüngliche metallurgische Eigenschaften und vermeidet die bei Schweißprozessen üblichen thermischen Verzerrungen und Spannungen.

Das Füllmetall

Ein spezielles Füllmetall oder eine Hartlotlegierung wird in die erhitzte Verbindung eingebracht. Da es einen niedrigeren Schmelzpunkt hat, wird es flüssig, während die Grundmetalle fest bleiben.

Durch ein Phänomen namens Kapillarwirkung wird dieses flüssige Lot in den schmalen Spalt zwischen den eng anliegenden Teilen gezogen, wodurch eine vollständige Bedeckung und eine lückenlose Verbindung gewährleistet wird.

Die Schaffung der metallurgischen Verbindung

Sobald das Füllmetall in die Verbindung fließt, beginnt es auf molekularer Ebene mit den Grundmaterialien zu interagieren. Es benetzt und haftet an den Oberflächen und bildet eine starke, dauerhafte metallurgische Verbindung, wenn es abkühlt und erstarrt.

In einigen Fällen können Elemente aus dem Füllmetall in das Grundmetall wandern. Silizium aus einer Lotlegierung kann beispielsweise die Oberfläche des Grundwerkstoffs anreichern und dessen Eigenschaften lokal verändern.

Die entscheidende Funktion des Flussmittels

Für eine erfolgreiche Hartlötung muss das flüssige Füllmetall direkten Kontakt mit sauberem Grundmetall herstellen. In den meisten Anwendungen wird dies durch die Verwendung eines chemischen Mittels, des Flussmittels, erreicht.

Entfernung von Oxiden

Fast alle Metalle bilden eine Oxidschicht auf ihrer Oberfläche, wenn sie der Luft ausgesetzt werden, und dieser Effekt wird durch Hitze beschleunigt. Oxide wirken als Barriere und verhindern, dass das Füllmetall an das Grundmaterial bindet.

Das Flussmittel wird vor dem Erhitzen auf den Verbindungsbereich aufgetragen. Wenn seine Temperatur steigt, wird es aktiv, entfernt diese Oxide chemisch und schafft eine makellose Oberfläche, die für die Verbindung bereit ist.

Förderung des „Benetzens“

Flussmittel schützt die Oberfläche auch während des Erhitzungsprozesses vor erneuter Oxidation. Dadurch kann das flüssige Füllmetall die Oberfläche „benetzen“, was bedeutet, dass es sich gleichmäßig und glatt über die gesamte Verbindung ausbreiten kann.

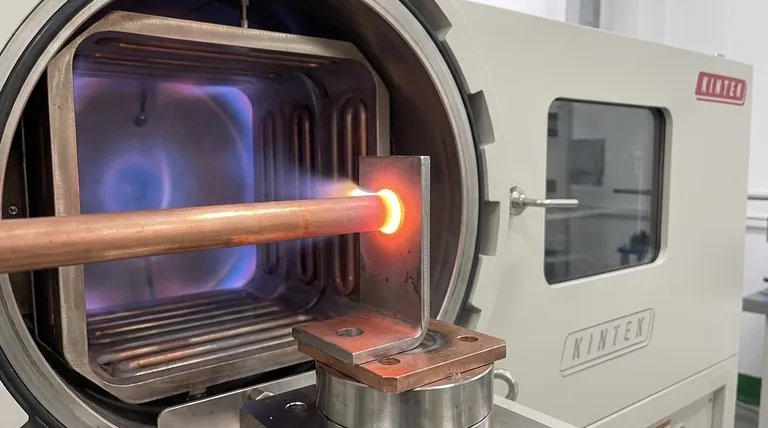

Die flussmittelfreie Alternative: Ofenlöten

Beim Hartlöten im Ofen mit kontrollierter Atmosphäre wird die Funktion des Flussmittels von der Ofenumgebung selbst übernommen. Eine reaktive Gasatmosphäre entfernt Oxide und macht es zu einem idealen Verfahren für die Massenproduktion, bei der die Reinigung von Flussmittelrückständen unerwünscht ist.

Verständnis der Kompromisse und Anwendungen

Hartlöten ist ein vielseitiger und weit verbreiteter Prozess, aber es ist wichtig zu verstehen, wo er glänzt und worauf man achten muss.

Stärke in der Massenproduktion

Das automatisierte Hartlöten eignet sich außergewöhnlich gut für die Massenproduktion. Maschinen können so programmiert werden, dass sie große Mengen von Teilen mit hoher Präzision und wiederholbaren Toleranzen herstellen, was sie zu einer bevorzugten Methode in der Automobil- und Elektronikfertigung macht.

Vielseitigkeit bei verschiedenen Metallen

Da die Grundmaterialien nicht geschmolzen werden, ist das Hartlöten eine hervorragende Methode zum Verbinden ungleicher Materialien, wie z. B. Kupfer mit Stahl oder Aluminium mit Kupfer. Dies wäre mit vielen herkömmlichen Schweißverfahren schwierig oder unmöglich zu erreichen.

Mögliche Fallstricke: Veränderung des Grundmetalls

Die Wechselwirkung zwischen Füllmaterial und Grundmetall muss gesteuert werden. Die Wanderung von Elementen, wie Silizium aus dem Lot in das Grundmaterial, kann den Schmelzpunkt des Grundmetalls lokal senken. Dies ist ein entscheidender Gesichtspunkt, insbesondere beim Hartlöten sehr dünner Teile.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens hängt vollständig von den Zielen Ihres Projekts ab. Hartlöten bietet eine einzigartige Reihe von Vorteilen für spezifische Herausforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher oder wärmeempfindlicher Materialien liegt: Hartlöten ist eine überlegene Wahl, da es eine starke Verbindung herstellt, ohne die Grundmaterialien zu schmelzen und zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, präziser Produktion liegt: Automatisiertes Hartlöten bietet die Konsistenz, Geschwindigkeit und engen Toleranzen, die für die Fertigung im großen Maßstab erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer Verbindungen an komplexen Baugruppen liegt: Das Ofenlöten bietet ein flussmittelfreies Verfahren, das auch bei komplizierten Konstruktionen eine gründliche Verbindung gewährleistet, ohne dass eine Nachbehandlung erforderlich ist.

Letztendlich fungiert das Hartlöten als präzise und zuverlässige Methode zur Herstellung starker, dauerhafter Verbindungen, bei denen Schweißen unpraktisch oder unerwünscht ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Verbindet Metalle/Keramiken durch Schmelzen eines Füllmetalls in die Verbindung, ohne die Grundmaterialien zu schmelzen. |

| Hauptvorteil | Erzeugt starke Verbindungen zwischen ungleichen oder empfindlichen Materialien (z. B. Kupfer zu Stahl). |

| Ideal für | Massenproduktion, komplexe Baugruppen und wärmeempfindliche Anwendungen. |

| Prozessarten | Fackelhartlöten (mit Flussmittel) und Ofenlöten (flussmittelfrei in kontrollierter Atmosphäre). |

Benötigen Sie eine zuverlässige, qualitativ hochwertige Verbindung für Ihre Laborausrüstung oder Produktionslinie?

Hartlöten ist eine präzise Lösung für das Verbinden ungleicher Metalle und die Herstellung komplexer Baugruppen mit hoher Festigkeit und Wiederholbarkeit. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für perfekte Hartlötergebnisse erforderlich sind, sei es in der F&E oder in der Fertigung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Hartlötprozess verbessern und Ihre Produktqualität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung