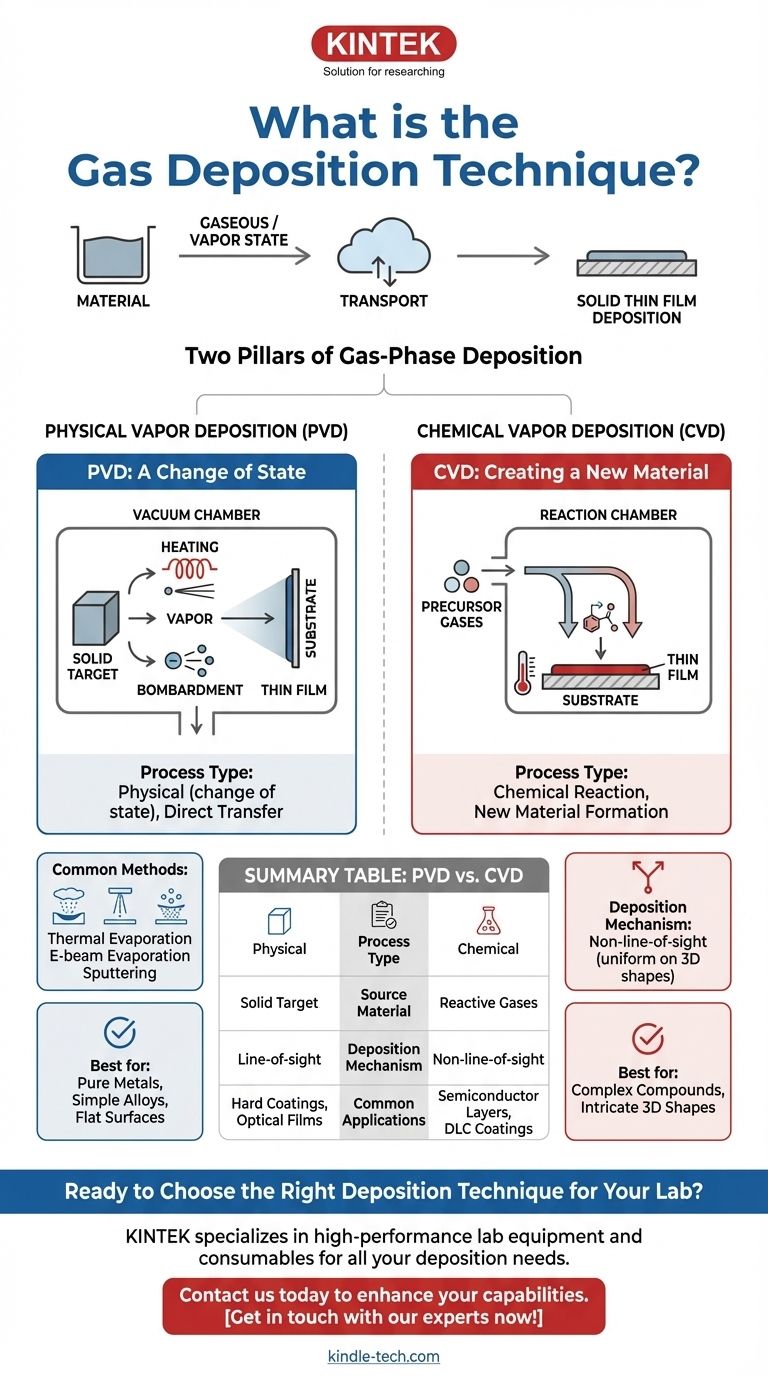

Im Kern ist eine „Gasabscheidungstechnik“ jeder Prozess, bei dem ein Material in gasförmigem oder dampfförmigem Zustand transportiert wird, bevor es als feste Dünnschicht auf einer Oberfläche abgeschieden wird. Dieser allgemeine Begriff ist keine formelle Industrie-Klassifizierung, beschreibt aber genau die beiden dominierenden Familien der heute verwendeten Dünnschichtabscheidung: die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD).

Der grundlegende Unterschied liegt darin, wie das Material der Oberfläche zugeführt wird. Bei der physikalischen Gasphasenabscheidung (PVD) wird ein festes Ausgangsmaterial physisch in einen Dampf zur Abscheidung umgewandelt, während bei der chemischen Gasphasenabscheidung (CVD) chemische Reaktionen zwischen den Vorläufergasen genutzt werden, um ein neues festes Material auf dem Substrat zu erzeugen.

Die beiden Säulen der Gasphasenabscheidung

Obwohl es andere Methoden wie Galvanisieren oder Schleuderbeschichtung gibt, haben sich PVD und CVD aufgrund ihrer Präzision und Vielseitigkeit zu den bevorzugten Techniken für Hochleistungsanwendungen entwickelt. Sie zu verstehen, bedeutet, den überwiegenden Teil der fortschrittlichen Beschichtungstechnologie zu verstehen.

Physikalische Gasphasenabscheidung (PVD): Ein Zustandswechsel

PVD ist im Grunde ein physikalischer Prozess. Ein festes oder flüssiges Ausgangsmaterial, bekannt als „Target“, wird in einer Vakuumkammer in Dampf umgewandelt, wandert durch die Kammer und kondensiert als dünne Schicht auf dem Substrat.

Die Zusammensetzung der Endschicht ist im Wesentlichen dieselbe wie die des Ausgangsmaterials. Es handelt sich um eine direkte Übertragung, bei der lediglich der Aggregatzustand von fest zu gasförmig und zurück zu fest geändert wird.

Es gibt verschiedene Methoden, dies zu erreichen, darunter:

- Thermische Verdampfung: Eine Widerstandsheizquelle erhitzt das Material, bis es verdampft.

- Elektronenstrahlverdampfung (E-Beam): Ein energiereicher Elektronenstrahl wird auf das Target fokussiert, wodurch es schmilzt und verdampft. Dies ist üblich für dichte, temperaturbeständige Beschichtungen in der Luft- und Raumfahrt.

- Sputtern: (Nicht in den Referenzen, aber ein wichtiger PVD-Typ) Hochenergetische Ionen bombardieren das Target und schlagen dabei physisch Atome von dessen Oberfläche ab.

Chemische Gasphasenabscheidung (CVD): Erzeugung eines neuen Materials

CVD ist ein chemischer Prozess. Ein oder mehrere flüchtige Vorläufergase werden in eine Reaktionskammer eingeleitet. Diese Gase zersetzen sich und reagieren auf oder nahe einem beheizten Substrat, wodurch ein völlig neues festes Material entsteht, das sich auf der Oberfläche abscheidet.

Im Gegensatz zu PVD ist die abgeschiedene Schicht das Produkt einer chemischen Reaktion und nicht das Ausgangsmaterial selbst. Sie könnten beispielsweise Silan-Gas (SiH₄) und Ammoniak-Gas (NH₃) reagieren lassen, um eine Siliziumnitrid (Si₃N₄)-Schicht zu erzeugen, ein hartes Keramikmaterial.

Die Kernunterschiede verstehen

Die Wahl zwischen PVD und CVD hängt vollständig vom gewünschten Material, der Geometrie des zu beschichtenden Teils und den erforderlichen Eigenschaften der Schicht ab.

Das Ausgangsmaterial

Bei PVD ist die Quelle ein festes Target aus genau dem Material, das Sie abscheiden möchten (z. B. ein Block aus reinem Titan).

Bei CVD sind die Quellen reaktive Vorläufergase, die die atomaren Elemente enthalten, die zur Synthese der gewünschten Schicht auf der Oberfläche erforderlich sind.

Der Abscheidungsmechanismus

PVD ist ein Sichtlinienprozess (line-of-sight). Die verdampften Atome bewegen sich in einer relativ geraden Linie von der Quelle zum Substrat.

CVD ist im Allgemeinen kein Sichtlinienprozess. Die Vorläufergase können um komplexe Objekte herumfließen, was hochgleichmäßige Beschichtungen auf komplizierten 3D-Oberflächen ermöglicht.

Häufige Anwendungen

PVD wird häufig zur Auftragung von harten, korrosionsbeständigen Beschichtungen auf Schneidwerkzeugen, optischen Schichten für Solarmodule und Halbleiter sowie metallischen Dekorationsschichten verwendet.

CVD ist ein Eckpfeiler der Halbleiterindustrie zur Herstellung der hochreinen Isolations- und halbleitenden Schichten, aus denen Transistoren bestehen. Es wird auch zur Herstellung von ultraharten diamantähnlichen Kohlenstoff (DLC)-Beschichtungen verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode erfordert das Verständnis Ihres Endziels, da die grundlegenden Prinzipien jeder Technik zu unterschiedlichen Stärken und Schwächen führen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer einfachen Legierung auf einer relativ ebenen Fläche liegt: PVD ist die direkteste, effizienteste und kontrollierbarste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Verbundschicht (wie einem Nitrid oder Oxid) oder der gleichmäßigen Beschichtung einer komplizierten 3D-Form liegt: Die reaktive, nicht-sichtlinienbasierte Natur von CVD ist überlegen.

Das Verständnis der Unterscheidung zwischen einer physikalischen Übertragung und einer chemischen Reaktion ist der Schlüssel zur Beherrschung der Abscheidungstechnologie.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Zustandsänderung) | Chemisch (reaktionsbasiert) |

| Ausgangsmaterial | Festes Target (z. B. reines Metall) | Reaktive Vorläufergase |

| Abscheidungsmechanismus | Sichtlinie (Line-of-sight) | Nicht-Sichtlinie (gleichmäßig auf 3D-Formen) |

| Häufige Anwendungen | Harte Beschichtungen für Werkzeuge, optische Schichten, Dekorationsschichten | Halbleiterschichten, komplexe Verbundschichten (z. B. DLC) |

Bereit, die richtige Abscheidungstechnik für Ihr Labor auszuwählen?

Ob Sie Halbleiterkomponenten entwickeln, harte Beschichtungen für Werkzeuge herstellen oder präzise Dünnschichten für die Forschung benötigen, die Auswahl der richtigen PVD- oder CVD-Ausrüstung ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für alle Ihre Abscheidungsanforderungen. Unsere Experten helfen Ihnen, die Komplexität von PVD und CVD zu durchdringen, um das perfekte System für Ihre Anwendung zu finden und so eine überlegene Schichtqualität, Prozesseffizienz und langfristige Zuverlässigkeit zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung