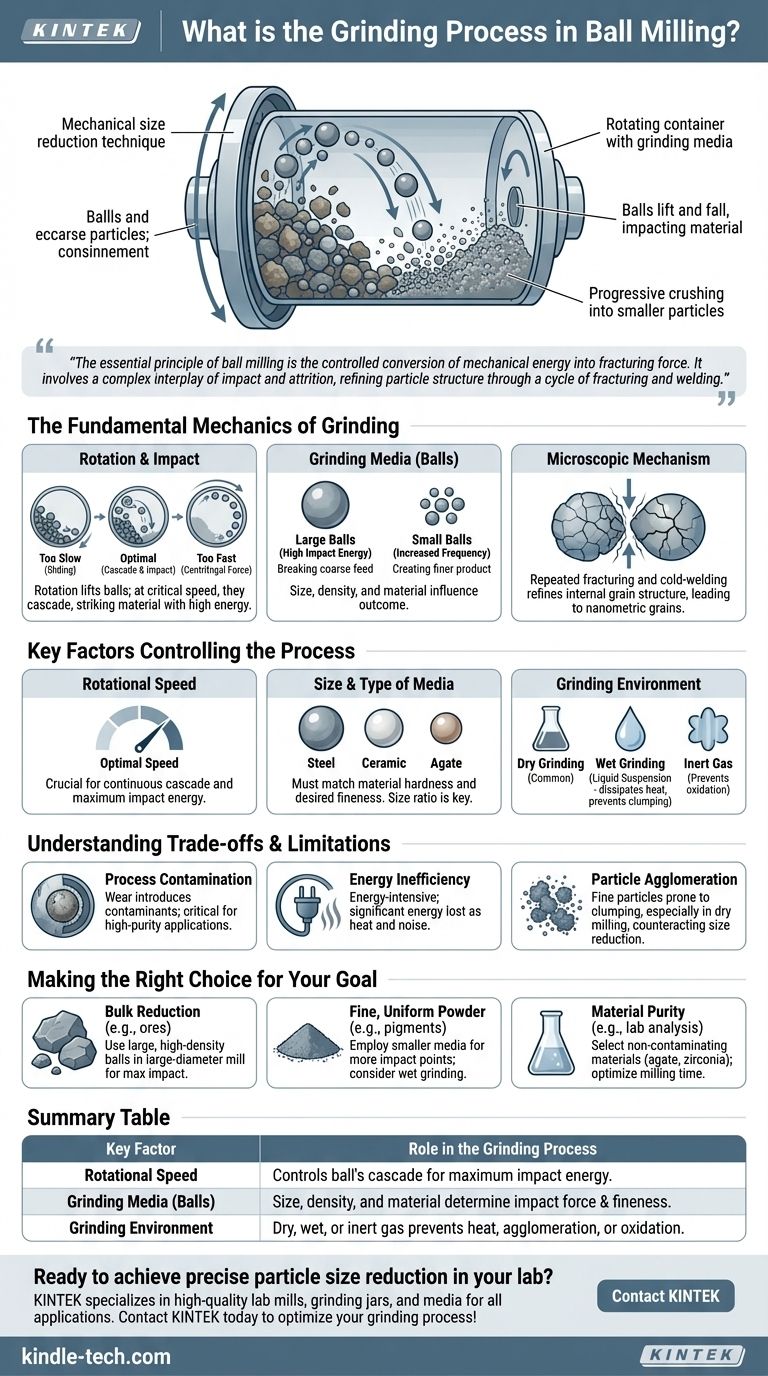

Im Kern ist der Mahlprozess in der Kugelmühle eine mechanische Technik zur Reduzierung der Größe fester Materialien. Dabei wird das Material zusammen mit Mahlkörpern, typischerweise harten Kugeln, in einen rotierenden zylindrischen Behälter gegeben. Während sich der Behälter dreht, werden die Kugeln angehoben und fallen dann wieder herunter, wobei sie das Material wiederholt aufprallen lassen und zerkleinern, bis es zu immer kleineren Partikeln wird.

Das wesentliche Prinzip der Kugelmühle ist die kontrollierte Umwandlung mechanischer Energie in Bruchkraft. Der Prozess ist nicht nur einfaches Zerkleinern; er beinhaltet ein komplexes Zusammenspiel von Aufprall und Abrieb der Mahlkörper, das die Partikelstruktur durch einen wiederholten Zyklus von Bruch und Verschweißung verfeinert.

Die grundlegende Mechanik des Mahlens

Um den Prozess wirklich zu verstehen, müssen wir uns die wirkenden Kräfte und die Komponenten ansehen, die sie erzeugen. Die Effektivität des Mahlens wird durch das Zusammenspiel dieser Elemente bestimmt.

Die Rolle von Rotation und Aufprall

Die Mahlwirkung wird durch die Rotation des Mühlenbehälters, oft als Mahlbecher oder Trommel bezeichnet, erzeugt. Diese Rotation hebt die Mahlkugeln und das Material an der Seite des Behälters nach oben.

Bei einer kritischen Geschwindigkeit fallen die Kugeln kaskadenförmig oder katapultartig wieder herunter und treffen auf das Material. Dieser energiereiche Aufprall ist der primäre Mechanismus zum Zerkleinern grober Partikel.

Die Mahlkörper (Die Kugeln)

Die Kugeln sind die aktiven Agenten der Größenreduktion. Ihre Eigenschaften beeinflussen direkt das Ergebnis.

Große, schwere Kugeln liefern mehr Aufprallenergie und sind effektiv zum Zerkleinern großer, grober Ausgangsmaterialien. Kleinere Kugeln hingegen erzeugen ein feineres Endprodukt, indem sie die Leerräume zwischen den Partikeln reduzieren und die Häufigkeit der Schläge erhöhen.

Der mikroskopische Mechanismus

Auf mikroskopischer Ebene ist der Prozess komplexer als einfaches Zersplittern. Die mechanische Energie aus den Aufprällen induziert einen Zyklus wiederholter Brüche und Kaltverschweißungen.

Dieser Mechanismus ermöglicht es der Kugelmühle, die innere Kornstruktur von Partikeln zu verfeinern, was zur Bildung nanometrischer Körner innerhalb größerer mikrometergroßer Partikel führt.

Schlüsselfaktoren zur Steuerung des Prozesses

Die endgültige Partikelgröße und -verteilung werden nicht dem Zufall überlassen. Sie werden durch sorgfältige Manipulation mehrerer wichtiger Prozessvariablen gesteuert.

Rotationsgeschwindigkeit

Die Geschwindigkeit der Mühlenrotation ist entscheidend. Ist die Geschwindigkeit zu langsam, gleiten die Kugeln einfach mit minimaler Mahlwirkung am Material herunter.

Ist die Geschwindigkeit zu schnell, werden die Kugeln durch die Zentrifugalkraft an der Behälterwand gehalten, und es kommt zu keinen Aufprällen. Die optimale Geschwindigkeit gewährleistet eine kontinuierliche Kaskade der Kugeln, wodurch die Aufprallenergie maximiert wird.

Größe und Art der Mahlkörper

Die Größe, Dichte und das Material der Mahlkugeln müssen auf das zu verarbeitende Material abgestimmt sein.

In der Regel erfordern härtere Materialien härtere Mahlkörper. Das Größenverhältnis zwischen den Kugeln und den Partikeln ist ebenfalls entscheidend für eine effiziente Energieübertragung und das Mahlen.

Die Mahlumgebung

Das Mahlen kann je nach gewünschtem Ergebnis unter verschiedenen Bedingungen durchgeführt werden. Trockenmahlen ist üblich, aber Nassmahlen (in einer flüssigen Suspension) kann helfen, Wärme abzuleiten und zu verhindern, dass feine Partikel verklumpen.

Für luftempfindliche Materialien kann der Prozess auch in einer inerten Gasatmosphäre durchgeführt werden, um Oxidation oder andere chemische Reaktionen zu verhindern.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Kugelmühlen nicht ohne Herausforderungen. Eine objektive Bewertung erfordert das Verständnis ihrer potenziellen Nachteile.

Prozesskontamination

Der ständige Aufprall und Abrieb kann zu Verschleiß sowohl an den Mahlkörpern als auch an den Innenwänden des Behälters führen. Dieser Verschleiß kann Verunreinigungen in das gemahlene Material einbringen.

Dies ist ein kritisches Problem bei hochreinen Anwendungen, wie z. B. in der Pharmazie oder bei fortschrittlichen Keramiken, wo selbst Spuren von Verunreinigungen inakzeptabel sind.

Energieineffizienz

Das Kugelmühlen ist ein energieintensiver Prozess. Ein erheblicher Teil der verbrauchten elektrischen Energie wird in Wärme und Lärm umgewandelt und nicht in nützliche Mahlwirkung. Dies kann es für große industrielle Betriebe kostspielig machen.

Partikelagglomeration

Wenn Partikel extrem fein werden, nimmt ihre Oberfläche dramatisch zu, wodurch sie anfällig für ein erneutes Verklumpen (Agglomeration) werden. Dieser Effekt, besonders beim Trockenmahlen verbreitet, kann dem Größenreduktionsprozess entgegenwirken und es schwierig machen, ein wirklich nanoskaliges Pulver zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Prozess effektiv anzuwenden, müssen Sie die Mahlparameter auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenreduktion harter Materialien (z. B. Erze) liegt: Verwenden Sie große, hochdichte Stahl- oder Keramikkugeln in einer Mühle mit großem Durchmesser, um die Aufprallkraft jedes Aufpralls zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines feinen, gleichmäßigen Pulvers (z. B. Pigmente oder Keramiken) liegt: Verwenden Sie kleinere Mahlkörper, um die Anzahl der Aufprallpunkte zu erhöhen, und erwägen Sie das Nassmahlen, um Partikelagglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Materialreinheit (z. B. für Laboranalysen) liegt: Wählen Sie Mahlbecher und Mahlkörper aus einem nicht kontaminierenden Material (wie Achat oder Zirkonoxid) und optimieren Sie die Mahlzeit sorgfältig, um den Verschleiß zu minimieren.

Durch das Verständnis und die Kontrolle dieser mechanischen Kräfte können Sie den Kugelmühlenprozess präzise abstimmen, um die gewünschten Partikeleigenschaften für nahezu jede Anwendung zu erzielen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle im Mahlprozess |

|---|---|

| Rotationsgeschwindigkeit | Steuert die Kaskade der Kugeln für maximale Aufprallenergie. Zu langsam oder zu schnell reduziert die Effizienz. |

| Mahlkörper (Kugeln) | Größe, Dichte und Material bestimmen die Aufprallkraft und die Endfeinheit der Partikel. |

| Mahlumgebung | Trocken-, Nass- oder Inertgasmahlen verhindert Wärme, Agglomeration oder Materialoxidation. |

Bereit, eine präzise Partikelgrößenreduktion in Ihrem Labor zu erreichen? Der Kugelmühlenprozess ist leistungsstark, aber die richtigen Ergebnisse hängen von der Verwendung der richtigen Ausrüstung ab. KINTEK ist spezialisiert auf hochwertige Labormühlen, Mahlbecher und Mahlkörper, die für Anwendungen vom Grobzerkleinern bis zur Nanoskalen-Pulverherstellung maßgeschneidert sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Einrichtung, um Effizienz, Reinheit und Konsistenz für Ihre Materialien zu gewährleisten. Kontaktieren Sie KINTEK noch heute, um Ihren Mahlprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Wie funktioniert eine Planetenkugelmühle? Nutzung von Hochenergie-Aufprall zur Nanovermahlung

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenmühle? Wählen Sie das richtige Mahlwerkzeug für Ihr Labor

- Was sind die Nachteile einer Planetenkugelmühle? Wichtigste Nachteile in Bezug auf Energie, Lärm und Verschleiß

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation