Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Wachstumsmechanismus, bei dem flüchtige chemische Vorläufer in einer kontrollierten Umgebung reagieren, um einen hochreinen Festkörperfilm auf einem Substrat zu erzeugen. Der Prozess beinhaltet den Transport dieser Vorläufergase zur Substratoberfläche, wo eine chemische Reaktion, typischerweise durch Wärme aktiviert, sie dazu bringt, sich zu zersetzen und das gewünschte Material Schicht für Schicht abzuscheiden.

Der grundlegende Mechanismus der CVD ist keine einzelne Handlung, sondern eine Abfolge von Ereignissen. Es ist die kontrollierte Umwandlung von gasförmigen Chemikalien in einen festen Film durch eine Reihe von Transport- und Oberflächenreaktionsschritten, die eine atomare Kontrolle über das Materialwachstum ermöglicht.

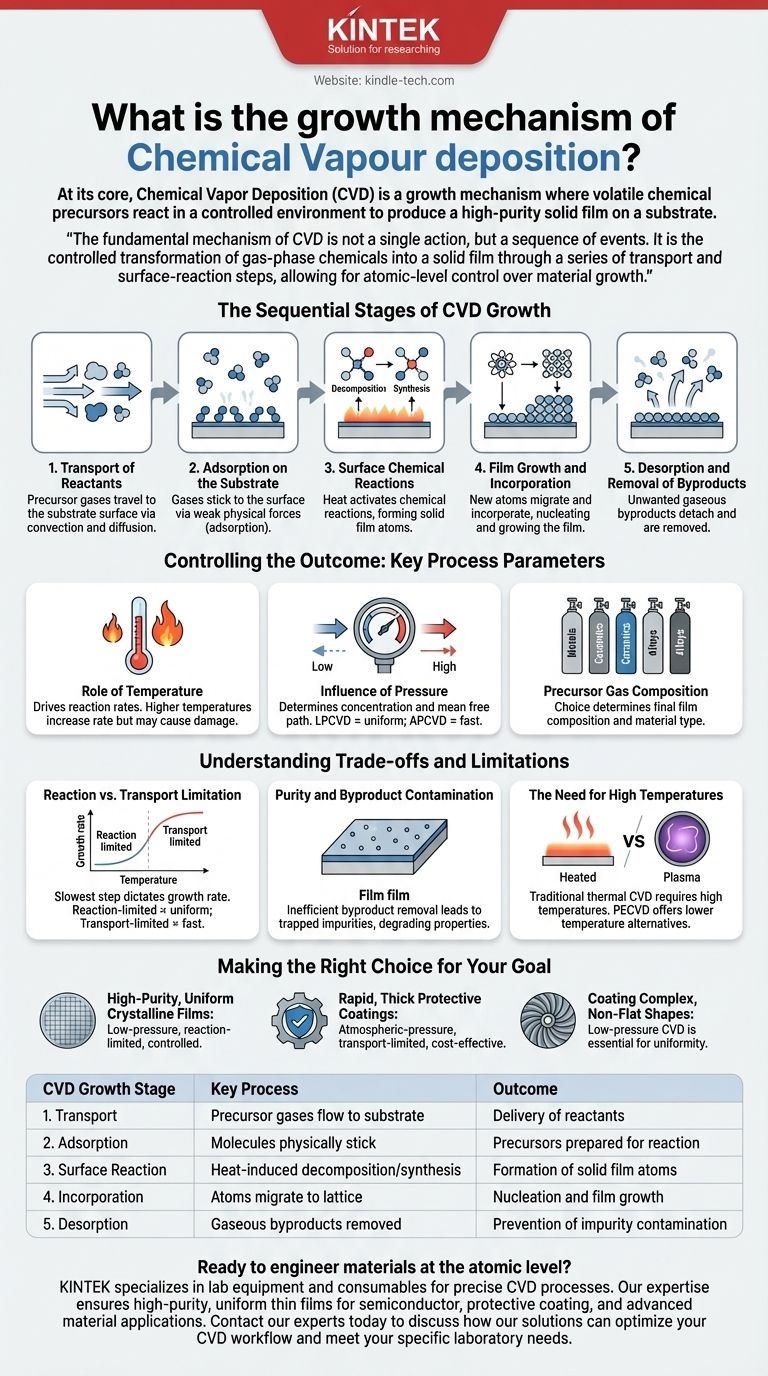

Die sequenziellen Stadien des CVD-Wachstums

Das Verständnis des CVD-Wachstums erfordert eine Aufschlüsselung in eine Reihe von unterschiedlichen physikalischen und chemischen Schritten. Die Qualität und die Eigenschaften des Endfilms hängen davon ab, welches dieser Stadien der geschwindigkeitsbestimmende Faktor ist.

Stufe 1: Transport der Reaktanten

Vorläufergase werden in eine Reaktionskammer eingeleitet. Sie müssen dann vom Gaseinlass zur Oberfläche des Werkstücks, dem sogenannten Substrat, gelangen.

Diese Bewegung erfolgt durch eine Kombination aus Konvektion (der Massenstrom des Gases) und Diffusion (die zufällige Bewegung von Molekülen, angetrieben durch einen Konzentrationsgradienten).

Stufe 2: Adsorption auf dem Substrat

Sobald die Gasmoleküle das Substrat erreichen, müssen sie an der Oberfläche haften bleiben. Dieser Prozess wird Adsorption genannt.

Die Moleküle sind noch nicht chemisch gebunden, sondern werden durch schwache physikalische Kräfte an der Oberfläche gehalten, bereit für die nächste Stufe.

Stufe 3: Oberflächenchemische Reaktionen

Dies ist das Herzstück des CVD-Prozesses. Mit zugeführter Energie, typischerweise durch Erhitzen des Substrats, unterliegen die adsorbierten Vorläufermoleküle chemischen Reaktionen.

Diese Reaktionen können eine Zersetzung (ein einzelnes Molekül zerfällt) oder eine Synthese (mehrere Moleküle reagieren miteinander) sein, um die Atome des gewünschten festen Films zu bilden.

Stufe 4: Filmwachstum und Einbau

Die neu gebildeten festen Atome oder Moleküle müssen ihren Platz auf der Oberfläche finden. Sie können über die Oberfläche wandern, bis sie eine energetisch günstige Stelle finden, wie z.B. den Rand eines Kristallgitters.

Dieser Einbau führt zur Keimbildung und anschließendem Wachstum des Dünnfilms. Die Fähigkeit, diesen Schritt zu kontrollieren, ermöglicht die Herstellung hochgeordneter, kristalliner Materialien wie der in fortgeschrittenen Anwendungen erwähnten Graphen- oder Diamantfilme.

Stufe 5: Desorption und Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte.

Diese Nebenproduktmoleküle müssen sich von der Oberfläche lösen (Desorption) und durch den Gasstrom abtransportiert werden. Eine effiziente Entfernung ist entscheidend, um zu verhindern, dass sie als Verunreinigungen in den Film eingebaut werden.

Das Ergebnis steuern: Wichtige Prozessparameter

Die Eigenschaften des Endfilms – seine Reinheit, Dicke, Kristallstruktur und Gleichmäßigkeit – werden durch die Feinabstimmung der Abscheidungsparameter bestimmt, die den Wachstumsmechanismus direkt beeinflussen.

Die Rolle der Temperatur

Die Temperatur ist der Haupttreiber der oberflächenchemischen Reaktionen. Höhere Temperaturen erhöhen die Reaktionsgeschwindigkeit, aber übermäßige Hitze kann das Substrat beschädigen oder zu unerwünschten Gasphasenreaktionen führen, bevor die Vorläufer die Oberfläche erreichen.

Der Einfluss des Drucks

Der Druck in der Kammer bestimmt die Konzentration der Vorläufergase und die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es mit einem anderen kollidiert.

Niederdruck-CVD (LPCVD) führt zu einer längeren mittleren freien Weglänge, was zu hoch gleichmäßigen Beschichtungen selbst auf komplexen Formen führt, da das Wachstum durch die Oberflächenreaktionsrate begrenzt ist. Atmosphärischer Druck-CVD (APCVD) ermöglicht eine viel schnellere Abscheidung, kann aber zu geringerer Gleichmäßigkeit führen.

Zusammensetzung des Vorläufergases

Die Wahl der Gase und ihrer Flussraten bestimmt direkt die chemische Zusammensetzung des Endfilms. Durch die Einführung verschiedener Vorläufer kann eine Vielzahl von Materialien hergestellt werden, darunter Metalle, Keramiken und komplexe Legierungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, beinhaltet der CVD-Prozess kritische Kompromisse, die jeder Anwender handhaben muss.

Reaktions- vs. Transportbegrenzung

Die Gesamtwachstumsrate wird durch den langsamsten Schritt in der Sequenz bestimmt. Wenn das Wachstum reaktionsbegrenzt ist, ist der Film oft sehr gleichmäßig, da die chemische Reaktionsrate an jeder Stelle der Oberfläche gleich ist. Wenn es transportbegrenzt ist, wächst der Film am schnellsten dort, wo die Reaktanten am reichlichsten vorhanden sind, was zu Ungleichmäßigkeiten führen kann.

Reinheit und Verunreinigung durch Nebenprodukte

Wenn Nebenprodukte nicht effizient entfernt werden, können sie im wachsenden Film eingeschlossen werden. Dies ist eine Hauptquelle für Verunreinigungen, die die elektronischen oder optischen Eigenschaften des Materials beeinträchtigen können.

Die Notwendigkeit hoher Temperaturen

Traditionelle thermische CVD erfordert hohe Temperaturen, was ihre Verwendung auf Substrate beschränkt, die der Hitze standhalten können. Diese Einschränkung hat die Entwicklung alternativer Methoden wie die Plasma-Enhanced CVD (PECVD) vorangetrieben, die ein Plasma zur Bereitstellung der Reaktionsenergie verwendet und die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Wachstumsmechanismus ermöglicht es Ihnen, den CVD-Prozess auf ein bestimmtes Ergebnis abzustimmen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen kristallinen Filmen liegt (z. B. für Halbleiter): Sie sollten einen Niederdruck-, reaktionsbegrenzten Prozess verwenden, bei dem Temperatur und Gasfluss akribisch kontrolliert werden.

- Wenn Ihr Hauptaugenmerk auf schnellen, dicken Schutzschichten liegt: Ein atmosphärischer Druck-, transportbegrenzter Prozess kann kostengünstiger sein, auch wenn er etwas an Gleichmäßigkeit einbüßt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-flacher Formen liegt: Ein Niederdruck-CVD-Prozess ist unerlässlich, um sicherzustellen, dass die Vorläufergase alle Oberflächen gleichmäßig erreichen und darauf reagieren können.

Die Beherrschung dieser grundlegenden Stadien ermöglicht es Ihnen, über die bloße Verwendung eines Prozesses hinauszugehen und Materialien auf atomarer Ebene wirklich zu entwickeln.

Zusammenfassungstabelle:

| CVD-Wachstumsstadium | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Transport | Vorläufergase strömen zum Substrat | Zufuhr von Reaktanten zur Oberfläche |

| 2. Adsorption | Moleküle haften physikalisch an der Oberfläche | Vorläufer für die Reaktion vorbereitet |

| 3. Oberflächenreaktion | Wärmeinduzierte Zersetzung/Synthese | Bildung von Festfilm-Atomen |

| 4. Einbau | Atome wandern zu Kristallgitterplätzen | Keimbildung und Filmwachstum |

| 5. Desorption | Gasförmige Nebenprodukte werden von der Oberfläche entfernt | Verhinderung von Verunreinigungen |

Bereit, Materialien auf atomarer Ebene zu entwickeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise CVD-Prozesse. Unsere Expertise stellt sicher, dass Sie hochreine, gleichmäßige Dünnschichten für Halbleiter-, Schutzschicht- und fortschrittliche Materialanwendungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren CVD-Workflow optimieren und Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs