Die Wärmebehandlung beim Vakuumlöten ist der gesamte, präzise gesteuerte thermische Zyklus, der im Vakuumofen durchgeführt wird. Dieser Prozess ist kein separater Schritt, sondern integraler Bestandteil des Lötens selbst. Er umfasst typischerweise ein anfängliches Abpumpen zur Herstellung des Vakuums, eine kontrollierte Aufheizrampe, ein Temperatur-"Halten" zur Gewährleistung der Gleichmäßigkeit und einen abschließenden Anstieg auf die Löttemperatur, bei der das Füllmaterial schmilzt und fließt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass der thermische Zyklus beim Vakuumlöten mehr als nur das Schmelzen von Metall bewirken soll. Es ist ein aktiver Prozess, der die Bauteiloberflächen reinigt und eine vollständige Temperaturgleichmäßigkeit über die gesamte Baugruppe sicherstellt, bevor die Verbindung gebildet wird. Dies ist der Schlüssel zur Schaffung einer starken, sauberen und flussmittelfreien Verbindung.

Die Rolle der Vakuumumgebung

Bevor wir die thermischen Phasen untersuchen, ist es entscheidend zu verstehen, warum der Prozess im Vakuum durchgeführt wird. Das Vakuum selbst ist ein wichtiger Teil der Behandlung.

Eliminierung der Notwendigkeit von Flussmittel

In einer typischen Atmosphäre führt das Erhitzen von Metallen zur Bildung von Oxiden auf deren Oberfläche, was verhindert, dass das Lot benetzt und bindet. Chemische Flussmittel werden verwendet, um diese Oxide zu entfernen.

Ein Hochvakuum (typischerweise im Bereich von 10⁻⁵ bis 10⁻⁶ Torr) entfernt den größten Teil des Sauerstoffs und anderer reaktiver Gase. Beim Erhitzen in dieser Umgebung werden viele Metalloxide instabil und zersetzen sich, wodurch eine makellose, oxidfreie Oberfläche für die Lötlegierung zurückbleibt, an die sie binden kann.

Entfernung von Verunreinigungen

Die Kombination aus Wärme und niedrigem Druck hilft auch, Oberflächenverunreinigungen wie Öle, Reinigungsrückstände und absorbierte Gase zu verdampfen und zu entfernen. Dieses "Ausgasen" reinigt den Verbindungsbereich weiter, was zu einer überlegenen Haftfestigkeit und Integrität führt.

Die Phasen des thermischen Zyklus beim Vakuumlöten

Ein erfolgreiches Vakuumlöten hängt von der sorgfältigen Steuerung jeder Phase des Heiz- und Kühlprozesses ab. Während die genauen Parameter je nach Material und Teilegeometrie variieren, bleiben die grundlegenden Phasen konsistent.

Phase 1: Anfängliches Abpumpen

Der erste Schritt besteht darin, die Luft aus der Ofenkammer zu entfernen. Dieser Prozess entfernt auch Wasserdampf, der eine erhebliche Sauerstoffquelle darstellt, die selbst in einer Umgebung mit niedrigem Druck Oxidation verursachen kann.

Phase 2: Kontrolliertes Aufheizen

Sobald das Vakuum hergestellt ist, beginnt der Ofen mit einer kontrollierten Rate zu heizen. Ein langsamer, stetiger Anstieg ist entscheidend, um einen Thermoschock zu vermeiden und Verformungen zu minimieren, insbesondere bei komplexen Baugruppen mit sowohl dicken als auch dünnen Abschnitten.

Phase 3: Das Halten der Temperatur (Stand-Off Soak)

Dies ist wohl die kritischste Phase zur Sicherstellung einer qualitativ hochwertigen Verbindung. Die Temperatur wird auf einen Punkt knapp unterhalb der Schmelztemperatur der Lötlegierung erhöht und dort gehalten.

Dieses "Halten" ermöglicht es der Temperatur, sich über die gesamte Baugruppe auszugleichen. Dünnere Abschnitte erwärmen sich schnell, während dickere Abschnitte hinterherhinken. Das Halten stellt sicher, dass jeder Teil des Verbindungsbereichs die gleiche Temperatur erreicht, bevor das Löten beginnt.

Phase 4: Endgültiges Erhitzen auf Löttemperatur

Nachdem das Teil thermisch gleichmäßig ist, wird die Temperatur schnell auf die angegebene Löttemperatur erhöht. Dadurch schmilzt das Füllmaterial, das dann durch Kapillarwirkung in die Verbindung gezogen wird. Dieser Teil des Zyklus wird relativ kurz gehalten, um unerwünschte metallurgische Reaktionen zu minimieren.

Phase 5: Kontrollierte Abkühlung

Sobald die Verbindung gebildet ist, muss die Baugruppe kontrolliert abgekühlt werden. Die Abkühlrate kann die endgültige Mikrostruktur, Härte und Eigenspannung im Teil beeinflussen. Dieser Schritt ist oft genauso kritisch wie die Heizphasen für die endgültige Leistung der Baugruppe.

Häufige Fehler, die es zu vermeiden gilt

Die Präzision des thermischen Zyklus macht das Vakuumlöten so effektiv, birgt aber auch Fehlerquellen.

Unzureichendes Vakuumniveau

Das Nichterreichen des erforderlichen Vakuumniveaus vor dem Erhitzen ist eine Hauptursache für Fehler. Ein unzureichendes Vakuum hinterlässt zu viel Sauerstoff oder Wasserdampf, was zu Oxidation und einer schwachen, unvollständigen Lötverbindung führt. Aus diesem Grund sind Sicherheitsverriegelungen, die das Erhitzen verhindern, bis ein Zielvakuum erreicht ist, Standard.

Das Halten der Temperatur überstürzen

Das Überspringen oder Verkürzen des Halteprozesses, um Zeit zu sparen, ist ein häufiger Fehler. Dies führt zu Temperaturgradienten im gesamten Teil. Das Füllmaterial schmilzt und fließt zuerst zu den heißesten Bereichen, wodurch andere Teile der Verbindung möglicherweise unterversorgt werden und Hohlräume entstehen.

Falsche Heiz- oder Kühlraten

Zu schnelles Erhitzen kann empfindliche Bauteile verformen. Zu schnelles Abkühlen kann hohe Eigenspannungen hervorrufen oder Risse verursachen, insbesondere beim Verbinden ungleicher Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten.

Anpassung des Zyklus an Ihre Anwendung

Der ideale thermische Zyklus hängt vollständig von Ihren Materialien und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit unterschiedlichen Dicken liegt: Priorisieren Sie eine langsame anfängliche Anstiegsrate und ein gründliches Halten der Temperatur, um thermische Gleichmäßigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Löten reaktiver Materialien wie Titan liegt: Ein sehr tiefes, sauberes Vakuum ist Ihr wichtigstes Ziel, um eine Versprödung durch Sauerstoffkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher, gleichmäßiger Teile liegt: Sie können möglicherweise einen schnelleren, optimierteren thermischen Zyklus verwenden, aber die grundlegenden Prinzipien der Gleichmäßigkeit und einer sauberen Umgebung gelten weiterhin.

Letztendlich ist die Beherrschung des thermischen Zyklus der Schlüssel zur Erschließung der außergewöhnlichen Festigkeit und Reinheit einer vakuumgelöteten Verbindung.

Zusammenfassungstabelle:

| Phase | Hauptfunktion | Ergebnis |

|---|---|---|

| Anfängliches Abpumpen | Entfernt Luft und Wasserdampf | Verhindert Oxidation während des Erhitzens |

| Kontrolliertes Aufheizen | Erhitzt die Baugruppe langsam | Vermeidet Thermoschock und Verformung |

| Halten der Temperatur | Hält die Temperatur unter dem Lötpunkt | Stellt eine gleichmäßige Wärme über die gesamte Baugruppe sicher |

| Endgültiges Erhitzen auf Löttemperatur | Schmilzt das Füllmaterial | Bildet die Verbindung durch Kapillarwirkung |

| Kontrollierte Abkühlung | Kühlt die Baugruppe mit einer festgelegten Rate ab | Steuert die endgültige Mikrostruktur und Spannung |

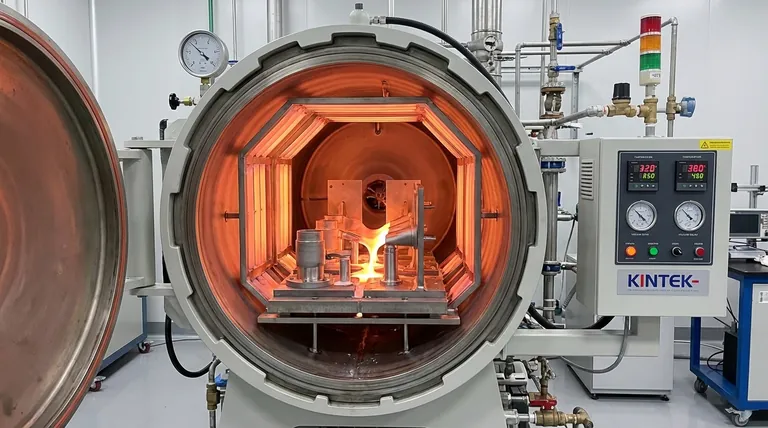

Bereit, makellose, hochfeste Lötverbindungen zu erzielen? Die präzise Temperaturregelung eines Vakuumlötofens ist entscheidend für den Erfolg. Bei KINTEK sind wir auf Hochleistungs-Laboröfen und thermische Verarbeitungsanlagen spezialisiert, die für anspruchsvolle Anwendungen wie das Vakuumlöten konzipiert sind. Unsere Experten können Ihnen helfen, den richtigen Ofen auszuwählen, um perfekte Temperaturgleichmäßigkeit, eine saubere Vakuumumgebung und wiederholbare Ergebnisse für Ihre spezifischen Materialien und Baugruppen zu gewährleisten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihren Lötprozess und Ihre Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle