Isostatische Hochdruckverdichtung (HIP) ist ein Materialverarbeitungsverfahren, das hohe Temperaturen und gleichmäßigen, hohen Gasdruck nutzt, um die Eigenschaften von Materialien zu verbessern. Bei Keramiken besteht ihre Hauptfunktion darin, Pulver zu konsolidieren oder verbleibende innere Porosität eines vorgeformten Teils zu beseitigen, was zu einer vollständig dichten Komponente mit deutlich verbesserter mechanischer Festigkeit und Zuverlässigkeit führt.

Der Kernzweck von HIP für Keramiken besteht nicht nur darin, eine Form zu erzeugen, sondern eine Komponente in ihren leistungsfähigsten Zustand zu versetzen. Es verschließt die mikroskopischen Hohlräume, die durch andere Prozesse entstehen, und schöpft so die volle theoretische Festigkeit und Konsistenz des Materials aus.

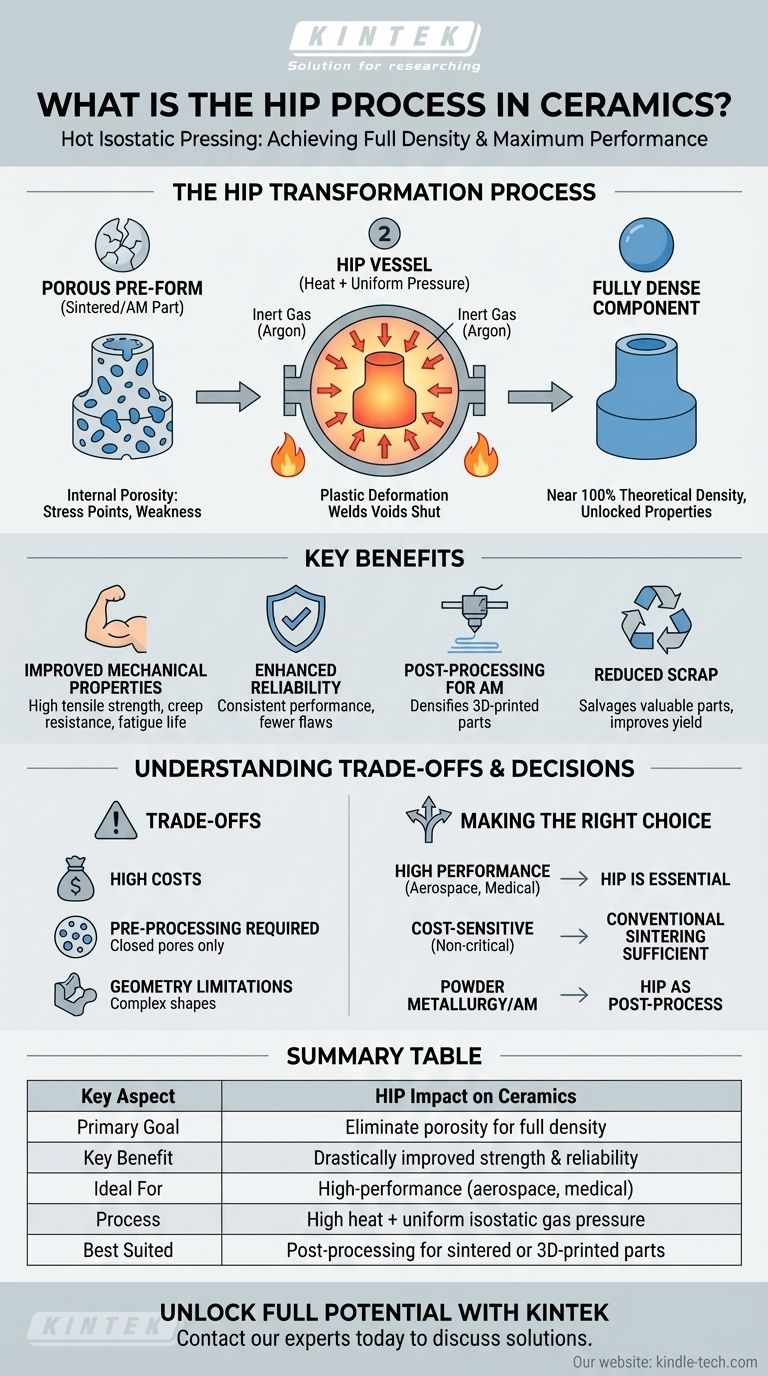

Wie HIP keramische Materialien transformiert

Um den Wert von HIP zu verstehen, muss man zuerst die grundlegende Schwäche verstehen, die es bei Keramiken behebt: die Porosität.

Das Problem: Innere Porosität

Die meisten fortschrittlichen keramischen Komponenten beginnen als Pulver. Prozesse wie das Sintern erhitzen dieses Pulver, damit die Partikel miteinander verschmelzen, aber dabei bleiben oft winzige, mikroskopische Hohlräume oder Poren zurück.

Diese innere Porosität wirkt als Ansammlung mikroskopischer Spannungskonzentrationspunkte. Wenn das Teil belastet wird, sind diese Hohlräume die Ausgangspunkte für Risse, was die Festigkeit, die Ermüdungslebensdauer und die Gesamtzuverlässigkeit des Materials stark einschränkt.

Die HIP-Lösung: Wärme und isostatischer Druck

Beim HIP-Verfahren wird ein vorgesintertes Keramikteil in einen Hochdruckbehälter gegeben. Der Behälter wird erhitzt und mit einem chemisch inerten Gas, typischerweise Argon, gefüllt, wodurch ein immenser isostatischer Druck entsteht – ein Druck, der gleichmäßig aus allen Richtungen ausgeübt wird.

Diese Kombination aus hoher Hitze und gleichmäßigem Druck führt dazu, dass sich die Keramik auf mikroskopischer Ebene plastisch verformt. Das Material "kriecht" und kollabiert in die inneren Hohlräume, verschweißt sie effektiv und eliminiert die Porosität.

Das Ergebnis: Erreichen der vollen Dichte

Das Endprodukt ist eine keramische Komponente, die nahezu 100% ihrer theoretisch maximalen Dichte erreicht hat. Durch die Eliminierung der inneren Hohlräume, die als Fehlerstellen wirken, werden die intrinsischen Eigenschaften des Materials freigesetzt.

Wesentliche Vorteile der Anwendung von HIP auf Keramiken

Die Anwendung von HIP ist eine Investition, die erhebliche Erträge in Bezug auf Materialleistung und Fertigungseffizienz bringt.

Drastisch verbesserte mechanische Eigenschaften

Durch die Eliminierung der Porosität verbessert HIP kritische Eigenschaften wie Zugfestigkeit, Kriechbeständigkeit und Ermüdungslebensdauer erheblich. Das Material wird wesentlich haltbarer und bruchfester.

Erhöhte Zuverlässigkeit und Konsistenz

HIP reduziert die Zufälligkeit von Ausfällen, die durch mikroskopische Fehler verursacht werden. Dies führt zu einer viel geringeren Streuung der Materialeigenschaften von einem Teil zum nächsten, was das Design vereinfacht und den Bedarf an umfangreichen Qualitätskontrollprüfungen reduziert.

Nachbearbeitung für die fortschrittliche Fertigung

HIP ist ein entscheidender Nachbearbeitungsschritt für Keramiken, die mittels Pulvermetallurgie oder additiver Fertigung (3D-Druck) hergestellt werden. Es verdichtet das "als gedruckte" oder gesinterte Teil und verwandelt es von einem porösen Rohling in eine hochleistungsfähige Strukturkomponente.

Reduzierung von Ausschuss und Verbesserung der Ausbeute

Der Prozess kann verwendet werden, um wertvolle Gussteile oder Komponenten zu retten, die aufgrund von inakzeptablen Mengen an innerer Porosität bei der Inspektion sonst abgelehnt worden wären. Dies verbessert direkt die Fertigungsausbeute und reduziert Materialverschwendung.

Verständnis der Kompromisse

Obwohl HIP leistungsstark ist, ist es keine universelle Lösung. Sein Einsatz muss gegen seine spezifischen Anforderungen und Kosten abgewogen werden.

Hohe Kapital- und Betriebskosten

HIP-Anlagen sind in der Anschaffung und im Betrieb teuer. Die hohen Drücke und Temperaturen erfordern robuste, spezialisierte Öfen, was den Prozess für nicht kritische oder minderwertige Komponenten kostenintensiv macht. Deshalb ist sein Einsatz in Hochrisikobranchen wie der Luft- und Raumfahrt am häufigsten.

Erfordernis der Vorverarbeitung

HIP ist ein Verdichtungsverfahren, kein Formgebungsverfahren. Es erfordert ein Teil, das bereits geformt und bis zu einem Zustand der "geschlossenen Porosität" gesintert wurde, bei dem die inneren Hohlräume nicht mit der Oberfläche verbunden sind. Wenn Poren zur Oberfläche offen sind, füllt das Druckgas sie einfach, ohne sie zu schließen.

Beschränkungen der Geometrie

Obwohl HIP selbst einen gleichmäßigen Druck ausübt, muss die Komponente in der Lage sein, den Prozess ohne Verformung zu überstehen. Komplexe oder sehr dünnwandige Strukturen erfordern möglicherweise eine sorgfältige Planung oder spezielle Werkzeuge, um ihre Form während des HIP-Zyklus beizubehalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob HIP einbezogen werden soll, hängt vollständig von den Leistungsanforderungen Ihrer Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt (z. B. Luft- und Raumfahrt, medizinische Implantate, Turbinenschaufeln): HIP ist oft ein unverzichtbarer Schritt, um potenzielle Fehlerquellen zu beseitigen und die Sicherheit und Langlebigkeit der Komponente zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen, nicht kritischen Anwendungen liegt: Die erheblichen Kosten von HIP sind wahrscheinlich nicht gerechtfertigt, und das herkömmliche Sintern bietet für die Kosten eine ausreichende Leistung.

- Wenn Sie Pulvermetallurgie oder additive Fertigung verwenden: Betrachten Sie HIP als einen wesentlichen Nachbearbeitungsschritt, um Ihre Komponente von einem porösen Rohling in ein vollständig dichtes, hochfestes Teil zu überführen.

Letztendlich ist HIP das definitive Werkzeug, um das absolute Maximum des Leistungspotenzials einer Keramik zu erreichen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | HIP-Auswirkung auf Keramiken |

|---|---|

| Hauptziel | Beseitigung innerer Porosität zur Erreichung voller Dichte |

| Hauptvorteil | Drastisch verbesserte mechanische Festigkeit & Zuverlässigkeit |

| Ideal für | Hochleistungsanwendungen (Luft- und Raumfahrt, Medizin) |

| Prozess | Hohe Hitze + gleichmäßiger isostatischer Gasdruck |

| Am besten geeignet für | Nachbearbeitung von gesinterten oder 3D-gedruckten Teilen |

Schöpfen Sie das volle Potenzial Ihrer Keramikkomponenten mit KINTEK aus

Entwickeln Sie Hochleistungskeramikteile für Luft- und Raumfahrt-, Medizin- oder Industrieanwendungen? Der HIP-Prozess ist unerlässlich, um maximale Festigkeit, Zuverlässigkeit und 100%ige Dichte durch die Beseitigung innerer Porosität zu erreichen.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die Materialverarbeitung wie HIP. Unsere Expertise kann Ihnen helfen, Ihre gesinterten oder 3D-gedruckten keramischen Rohlinge in vollständig dichte, hochfeste Komponenten für kritische Anwendungen zu verwandeln.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren keramischen Herstellungsprozess verbessern und eine überlegene Materialleistung liefern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Warum ist ein hochpräzises Temperaturregelsystem in einer Vakuum-Heizpresse entscheidend? Perfekte Cu-Ti3SiC2-Synthese

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Wie verbessert das Vakuum-Heißpressverfahren die Benetzbarkeit? Erhöhen Sie die Bindungsfestigkeit von überlegenen Diamantprodukten