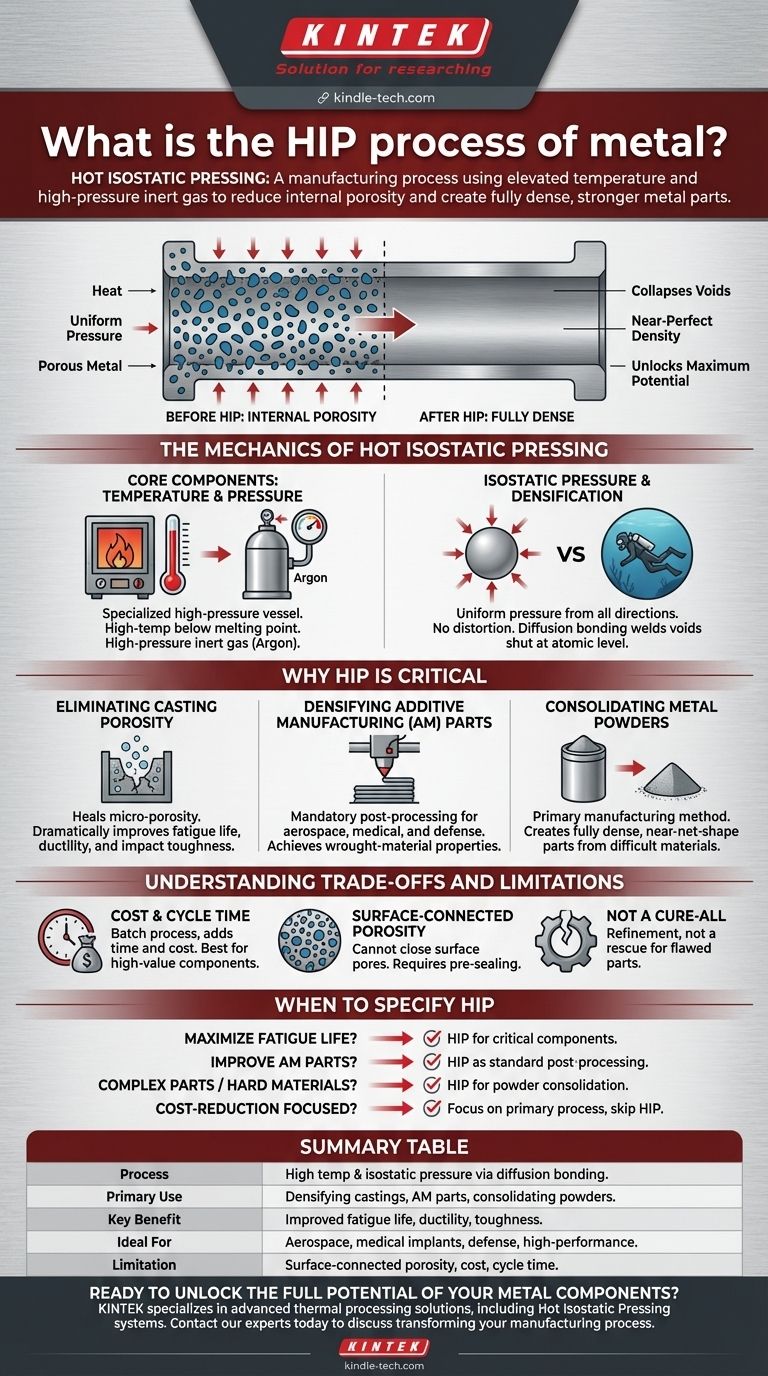

Heiß-Isostatisches Pressen, oft als HIP abgekürzt, ist ein Herstellungsverfahren, das eine Kombination aus erhöhter Temperatur und hochdruckinertem Gas verwendet, um interne Porosität in Metallen und anderen Materialien zu reduzieren oder zu eliminieren. Indem eine Komponente bei hoher Temperatur einem gleichmäßigen Druck aus allen Richtungen ausgesetzt wird, kollabiert der Prozess interne Hohlräume, wodurch ein vollständig dichtes, stärkeres und zuverlässigeres Teil entsteht.

Das Kernproblem vieler Hochleistungskomponenten, ob gegossen oder 3D-gedruckt, ist das Vorhandensein mikroskopisch kleiner innerer Hohlräume. Heiß-Isostatisches Pressen ist die definitive Lösung zur Behebung dieser Defekte, indem es die innere Struktur eines Teils transformiert, um eine nahezu perfekte Dichte zu erreichen und sein maximales mechanisches Potenzial freizusetzen.

Die Mechanik des Heiß-Isostatischen Pressens

Die Kernkomponenten: Temperatur und Druck

Der HIP-Prozess findet in einem speziellen Hochdruckbehälter statt. Dieser Behälter enthält einen Ofen zum Erhitzen der Komponente und ein System zum Pumpen eines hochdruckinertem Gases – am häufigsten Argon.

Die Temperatur wird auf einen Punkt unterhalb des Schmelzpunktes des Materials erhöht, wodurch es weich und formbar genug für plastische Verformung wird.

Das Prinzip des isostatischen Drucks

Gleichzeitig wird der Behälter mit Inertgas gefüllt, wodurch ein immenser Druck entsteht. Der Begriff „isostatisch“ ist entscheidend; er bedeutet, dass der Druck gleichmäßig aus allen Richtungen ausgeübt wird.

Dies ist vergleichbar mit dem Druck, den man tief im Ozean spüren würde. Diese Gleichmäßigkeit ist entscheidend, da sie es internen Hohlräumen ermöglicht, zu kollabieren, ohne die äußere Form des Teils zu verzerren.

Der Mechanismus der Verdichtung

Die Kombination aus hoher Hitze und immensem, gleichmäßigem Druck zwingt das Material, auf mikroskopischer Ebene zu kriechen und sich zu verformen. Die Wände aller internen Poren oder Hohlräume werden zusammengedrückt.

Bei diesen Temperaturen findet auf atomarer Ebene eine Diffusionsbindung statt, die die Hohlräume effektiv verschweißt und eine starke, homogene metallurgische Bindung erzeugt.

Warum HIP ein kritischer Prozess ist

Beseitigung von Guss-Porosität

Selbst die besten Metallgussteile enthalten ein gewisses Maß an Mikroporosität durch eingeschlossenes Gas oder Schrumpfung während der Erstarrung. Diese winzigen Hohlräume sind Spannungskonzentratoren und die primären Ausgangspunkte für Ermüdungsrisse.

HIP verdichtet den Guss, heilt diese Poren und verbessert die Ermüdungslebensdauer, Duktilität und Schlagzähigkeit dramatisch.

Verdichtung von additiv gefertigten (AM) Teilen

Metall-3D-gedruckte Teile, die durch Verfahren wie das Laser-Pulverbett-Schmelzen hergestellt werden, können ebenfalls interne Defekte wie Gasporosität oder fehlende Verschmelzung aufweisen.

Für kritische Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Verteidigung ist HIP oft ein obligatorischer Nachbearbeitungsschritt, um sicherzustellen, dass das gedruckte Teil Eigenschaften erreicht, die denen von traditionellen Schmiedematerialien entsprechen oder diese übertreffen.

Konsolidierung von Metallpulvern

HIP kann auch als primäre Fertigungsmethode eingesetzt werden. Bei dieser Anwendung werden Metallpulver unter Vakuum in einem geformten Behälter oder „Can“ versiegelt.

Der HIP-Zyklus verdichtet dann das Pulver zu einem vollständig dichten, massiven, endkonturnahen Teil. Dies ist hochwirksam für die Herstellung von Komponenten aus Materialien, die schwer zu bearbeiten oder zu schmieden sind.

Verständnis der Kompromisse und Einschränkungen

Kosten und Zykluszeit

HIP ist ein Batch-Prozess, der erhebliche Kosten und Vorlaufzeiten zum Fertigungsablauf hinzufügt. Ein einzelner HIP-Zyklus kann viele Stunden dauern. Aus diesem Grund ist er typischerweise Hochleistungs- oder leistungskritischen Komponenten vorbehalten.

Oberflächenverbundene Porosität

Eine kritische Einschränkung ist, dass HIP Poren, die zur Oberfläche offen sind, nicht schließen kann. Das Hochdruckgas würde einfach in den Hohlraum eindringen, den Druck ausgleichen und dessen Kollaps verhindern. Teile mit Oberflächenporosität müssen möglicherweise vor dem HIP-Prozess durch Schweißen oder eine andere Methode versiegelt werden.

Kein Allheilmittel für grobe Defekte

HIP ist außergewöhnlich effektiv bei der Heilung mikroskopischer Hohlräume. Es kann jedoch keine großflächigen Defekte, chemische Probleme oder Probleme beheben, die durch schlechte anfängliche Guss- oder Druckpraktiken verursacht wurden. Es ist ein Verfeinerungsprozess, keine Rettungsmission für ein grundlegend fehlerhaftes Teil.

Wann der HIP-Prozess zu spezifizieren ist

Um die richtige Entscheidung zu treffen, müssen Sie den Prozess an die Endverwendungsanforderungen Ihrer Komponente anpassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ermüdungslebensdauer und Zuverlässigkeit in kritischen Komponenten liegt: HIP ist ein wesentlicher Schritt, um die Mikrovollräume zu eliminieren, die Risse unter zyklischer Belastung initiieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Eigenschaften von metallischen 3D-gedruckten Teilen liegt: Verwenden Sie HIP als Standard-Nachbearbeitungsschritt, um volle Dichte zu erreichen und eine Leistung freizusetzen, die mit Schmiedelegierungen vergleichbar ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile aus schwer zu verarbeitenden Materialien liegt: Ziehen Sie HIP für die Pulververdichtung in Betracht, um endkonturnahe Komponenten herzustellen, die die Bearbeitung minimieren.

- Wenn Ihr Hauptaugenmerk auf der Kostenreduzierung für unkritische Anwendungen mit geringer Belastung liegt: HIP ist wahrscheinlich eine unnötige Ausgabe; konzentrieren Sie sich stattdessen auf die Optimierung Ihres primären Herstellungsprozesses.

Indem Sie HIP als leistungsstarkes Werkzeug zur Erzielung von Materialperfektion verstehen, können Sie Ihre Komponenten von lediglich funktional zu wirklich außergewöhnlich machen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Hohe Temperatur und isostatischer Gasdruck eliminieren interne Porosität durch Diffusionsbindung. |

| Primäre Anwendung | Verdichtung von Gussteilen, metallischen 3D-gedruckten Teilen und Konsolidierung von Metallpulvern. |

| Hauptvorteil | Verbessert die Ermüdungslebensdauer, Duktilität und Schlagzähigkeit dramatisch. |

| Ideal für | Luft- und Raumfahrt, medizinische Implantate, Verteidigung und andere Hochleistungsanwendungen. |

| Einschränkung | Kann oberflächenverbundene Porosität nicht heilen; erhöht Kosten und Zykluszeit. |

Bereit, das volle Potenzial Ihrer Metallkomponenten freizusetzen?

KINTEK ist spezialisiert auf fortschrittliche Wärmebehandlungslösungen, einschließlich Heiß-Isostatischer Presssysteme und Verbrauchsmaterialien. Ob Sie kritische Luft- und Raumfahrtgussteile verdichten oder die Zuverlässigkeit von 3D-gedruckten medizinischen Implantaten sicherstellen möchten, unsere Expertise und Ausrüstung helfen Ihnen, eine nahezu perfekte Teiledichte und überlegene mechanische Eigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP Ihren Herstellungsprozess transformieren und stärkere, zuverlässigere Teile liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Wie funktioniert das Mikrowellensintern? Erzielen Sie eine schnellere und gleichmäßigere Erwärmung Ihrer Materialien

- Welche Schutzausrüstung ist beim Umgang mit Gütern in Ultratiefkühlgeräten erforderlich? Wesentliche PSA für Sicherheit bei extremer Kälte

- Was ist der Sinterprozess in der Chemie? Ein Leitfaden für die Festkörperfusion in Einzelschritten

- Was ist der Zweck der Probenvorbereitung? Sicherstellung genauer & zuverlässiger Analyseergebnisse

- Was ist isostatisches Pressen bei erhöhter Temperatur (Hot Isostatic Pressing, HIP) in der Pulvermetallurgie? Erreichen Sie volle Dichte für überlegene Leistung

- Was ist der Unterschied zwischen einem Elektrolichtbogenofen und einem Plasma-Lichtbogenofen? Wählen Sie das richtige Werkzeug für Ihre Wärmebehandlungsanforderungen

- Warum ist eine präzise Temperatur- und Dehnratenregelung bei der Umformung von Beryllium unerlässlich? Optimieren Sie die Hochtemperaturcharakterisierung

- Wie reinigt man eine Sputterkammer? Meistern Sie das kritische Protokoll für Reinheit und Ausbeute