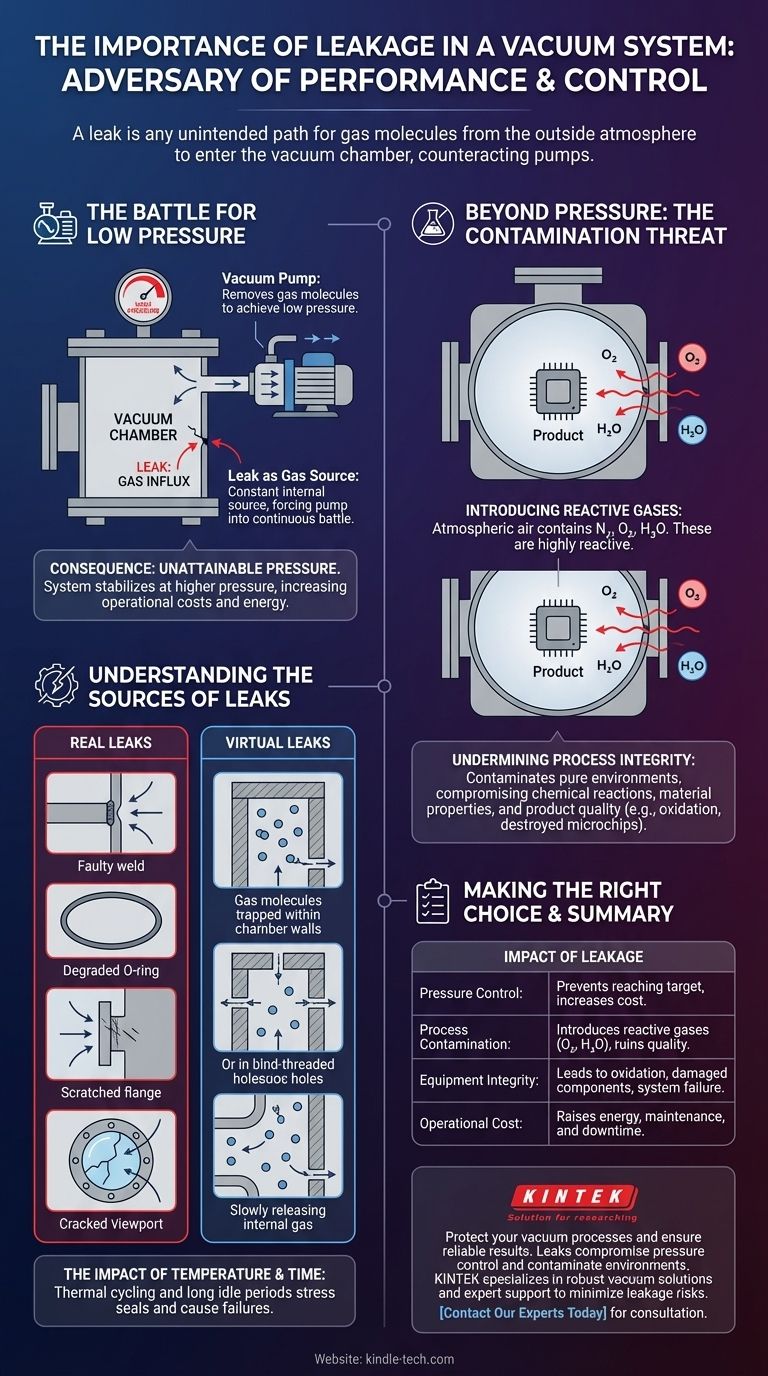

In einem Vakuumsystem ist die Leckage der Hauptfeind von Leistung und Kontrolle. Ein Leck ist jeder unbeabsichtigte Weg, der es Gasmolekülen aus der äußeren Atmosphäre ermöglicht, in die Vakuumkammer einzudringen. Dieser Gaseintrag wirkt der Arbeit der Vakuumpumpen direkt entgegen, verhindert, dass das System seinen Zieldruck erreicht, und kontaminiert die sorgfältig kontrollierte Innenumgebung.

Lecks sind nicht nur eine betriebliche Unannehmlichkeit; sie stellen ein grundlegendes Versagen des Hauptzwecks eines Vakuumsystems dar. Das Verständnis ihrer Auswirkungen ist von entscheidender Bedeutung, da sie die Prozessergebnisse direkt beeinträchtigen, die Betriebskosten erhöhen und empfindliche Geräte letztendlich beschädigen können.

Der Kampf um niedrigen Druck

Um die Bedeutung von Leckagen zu verstehen, müssen wir zunächst den Zweck eines Vakuums begreifen. Es geht nicht darum, „Saugen“ zu erzeugen, sondern darum, systematisch Gasmoleküle zu entfernen, um eine Umgebung mit extrem geringer Teilchendichte oder niedrigem Druck zu schaffen.

Die Rolle der Vakuumpumpe

Die Aufgabe einer Vakuumpumpe besteht darin, Moleküle aus einer abgedichteten Kammer zu entfernen. Ihre Effektivität wird durch ihre Pumpgeschwindigkeit gemessen – das Volumen an Gas, das sie pro Zeiteinheit entfernen kann.

In einem perfekten, leckfreien System würde die Pumpe schließlich fast alle Moleküle entfernen und ein sehr tiefes Vakuum erreichen.

Wie ein Leck zu einer Gasquelle wird

Ein Leck wirkt als konstante, interne Gasquelle. Die Atmosphäre, reich an Stickstoff, Sauerstoff und Wasserdampf, drängt sich durch jede verfügbare Öffnung in die Niederdruckkammer.

Dies zwingt die Vakuumpumpe in einen ständigen Kampf. Sie muss nicht nur das Gas entfernen, das sich ursprünglich in der Kammer befand, sondern auch ständig gegen das neue Gas ankämpfen, das durch das Leck einströmt.

Die Folge: Unerreichbarer Druck

Wenn die durch das Leck eintretende Gasmenge (die Leckrate) größer oder gleich der Rate ist, mit der die Pumpe sie entfernen kann, wird das System niemals seinen gewünschten niedrigen Druck erreichen. Es stabilisiert sich bei einem höheren, inakzeptablen Druck, wodurch der Prozess nutzlos wird.

Selbst ein kleines Leck erhöht die Zeit und Energie, die erforderlich sind, um den Zieldruck zu erreichen, erheblich, was die Betriebskosten in die Höhe treibt.

Über den Druck hinaus: Die Gefahr der Kontamination

Für viele Anwendungen gehen die durch Lecks verursachten Schäden weit über das bloße Nichterreichen eines Drucksollwerts hinaus. Die Zusammensetzung des eingeleiteten Gases ist oft das kritischere Problem.

Einführung reaktiver Gase

Umgebungsluft besteht zu etwa 78 % aus Stickstoff, 21 % aus Sauerstoff und enthält signifikanten Wasserdampf. Diese Moleküle sind hochreaktiv.

Bei Prozessen wie der Vakuumwärmebehandlung oder der Dünnschichtabscheidung kann die Einführung von Sauerstoff oder Wasser zu sofortiger Oxidation führen und die Oberfläche eines Produkts ruinieren. Bei der Halbleiterfertigung kann eine solche Kontamination eine ganze Charge von Mikrochips zerstören.

Untergrabung der Prozessintegrität

Ein Vakuum wird oft verwendet, um eine reine Umgebung zu schaffen, die dann mit einem spezifischen Prozessgas hoher Reinheit, wie Argon, wieder aufgefüllt werden kann.

Ein Leck kontaminiert dieses sorgfältig kontrollierte Gasgemisch. Dies beeinträchtigt die chemischen Reaktionen, die Materialeigenschaften und die Gesamtqualität des Endprodukts.

Die Quellen von Lecks verstehen

Lecks können notorisch schwer zu finden sein. Sie entstehen oft aus den physikalischen Gegebenheiten des Aufbaus und Betriebs komplexer Geräte, insbesondere von Systemen, die Erwärmung und Abkühlung erfahren.

Reale Lecks vs. Virtuelle Lecks

Ein reales Leck ist eine physische Durchdringung der Kammerwand, wie eine fehlerhafte Schweißnaht, eine verschlissene O-Ring-Dichtung, eine zerkratzte Flanschoberfläche oder ein gesprungenes Sichtfenster.

Ein virtuelles Leck stammt von Gas, das im Vakuumsystem selbst eingeschlossen ist. Dies kann Feuchtigkeit sein, die in den Kammerwänden absorbiert wurde, oder Gas, das in Sacklöchern eingeschlossen ist und langsam austritt, was ein reales Leck imitiert.

Die Auswirkungen von Temperatur und Zeit

Wie in Industrieanlagen beobachtet, sind Vakuumöfen während saisonaler Wechsel anfällig für Lecks. Dies liegt am thermischen Zyklus. Temperaturschwankungen führen dazu, dass sich Metallkomponenten ausdehnen und zusammenziehen, was Dichtungen und Verbindungen belastet und zu deren Versagen führen kann.

Ebenso kann ein Ofen, der lange Zeit stillstand, Lecks entwickeln. Elastomer-O-Ringe können mit der Zeit aushärten, eine „Form annehmen“ oder sich zersetzen und ihre Fähigkeit verlieren, eine ordnungsgemäße Abdichtung zu gewährleisten, wenn das System wieder in Betrieb genommen wird.

Die richtige Wahl für Ihr Ziel treffen

Der Umgang mit Leckagen ist eine Frage des Verständnisses Ihrer Prozessanforderungen. Ein für die eine Anwendung „gut genug“ Vakuum ist für eine andere ein katastrophales Versagen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Halbleiter, F&E, Metallurgie): Ihr Ziel ist die Minimierung der Kontamination, daher sind selbst winzige Lecks inakzeptabel und erfordern sofortige Erkennung und Reparatur.

- Wenn Ihr Hauptaugenmerk auf Grobvakuumanwendungen liegt (z. B. mechanisches Halten, Entgasen, Formen): Sie können oft eine höhere Leckrate tolerieren, solange das System den Zieldruck ohne übermäßige Pumpenlaufzeit aufrechterhalten kann.

- Wenn Sie häufig geschaltete oder lange stillstehende Geräte warten: Proaktive Wartung, einschließlich regelmäßiger Inspektion und Austausch von Dichtungen vor der Inbetriebnahme, ist Ihre effektivste Strategie, um kostspielige Ausfallzeiten zu verhindern.

Letztendlich geht es bei der Kontrolle von Leckagen darum, die Integrität Ihres Prozesses zu schützen und die Zuverlässigkeit Ihrer Ergebnisse zu gewährleisten.

Zusammenfassungstabelle:

| Auswirkung der Leckage | Konsequenz |

|---|---|

| Druckkontrolle | Verhindert das Erreichen des Zieldrucks; erhöht die Pumpenlaufzeit und Kosten. |

| Prozesskontamination | Führt reaktive Gase (O₂, H₂O) ein, die die Produktqualität ruinieren. |

| Geräteintegrität | Kann zu Oxidation, beschädigten Komponenten und Systemausfall führen. |

| Betriebskosten | Erhöht den Energieverbrauch, den Wartungsbedarf und die Ausfallzeiten. |

Schützen Sie Ihre Vakuumprozesse und sichern Sie zuverlässige Ergebnisse. Lecks beeinträchtigen die Druckkontrolle, kontaminieren empfindliche Umgebungen und beschädigen Geräte. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Vakuumlösungen sowie fachkundige Unterstützung, um Leckagerisiken zu minimieren. Lassen Sie nicht zu, dass Lecks Ihre Arbeit untergraben – kontaktieren Sie noch heute unsere Experten für eine Beratung zur Aufrechterhaltung der Integrität und Leistung Ihres Systems.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Ultra-Vakuum-Elektroden-Durchführungssteckverbinderflansch Stromkabel für hochpräzise Anwendungen

- KF ISO Edelstahl Vakuumflansch Blindplatte für Hochvakuum-Systeme

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Können Sie unter Vakuum löten? Erzielen Sie hochreine, flussmittelfreie Verbindungen für kritische Anwendungen

- Was ist die Hauptfunktion eines industriellen Trockenschranks bei der Verarbeitung von Titan-Magnesium-Abfällen? Gewährleistung der Datenpräzision

- Welche Rolle spielen industrielle Vakuumtrockenschränke bei der Vorbehandlung von LPBF-Pulvern? Optimieren Sie Ihre additive Fertigung aus Metall

- Was passiert, wenn Metall geglüht wird? Ein Leitfaden für weichere, besser bearbeitbare Metalle

- Was ist der Härtungsprozess in einfachen Worten? Ein Leitfaden zur Steigerung der Metallhärte und -festigkeit

- Was ist der Vorteil und Nachteil des Abschreckens? Maximierung der Härte vs. Beherrschung von Sprödigkeit und Verzug

- Welchen Druck hat ein Vakuumofen? Der Schlüssel zur Prozessreinheit und Qualität

- Was ist eine Lötstelle beim Hartlöten? Meistern Sie den Schlüssel zu starken, dauerhaften Metallverbindungen