Die Drehgeschwindigkeit eines Kugelmühlenzylinders ist der wichtigste einzelne Faktor bei der Bestimmung ihrer Mahleffizienz. Die Geschwindigkeit bestimmt die Bewegung der Mahlkörper – der Kugeln – und diese Bewegung erzeugt die Kräfte, die zur Zerkleinerung des Materials erforderlich sind. Wenn die Geschwindigkeit falsch ist, verschwenden Sie entweder immense Energie für einen ineffizienten Prozess oder können das Material überhaupt nicht mahlen.

Das Ziel ist nicht, die Mühle so schnell wie möglich zu drehen. Stattdessen ist die optimale Geschwindigkeit ein sorgfältig berechneter Prozentsatz der „kritischen Geschwindigkeit“ der Mühle, der darauf ausgelegt ist, eine kaskadierende und trudelnde Bewegung zu erzeugen, die sowohl Aufprall als auch Reibung für ein effektives Mahlen maximiert.

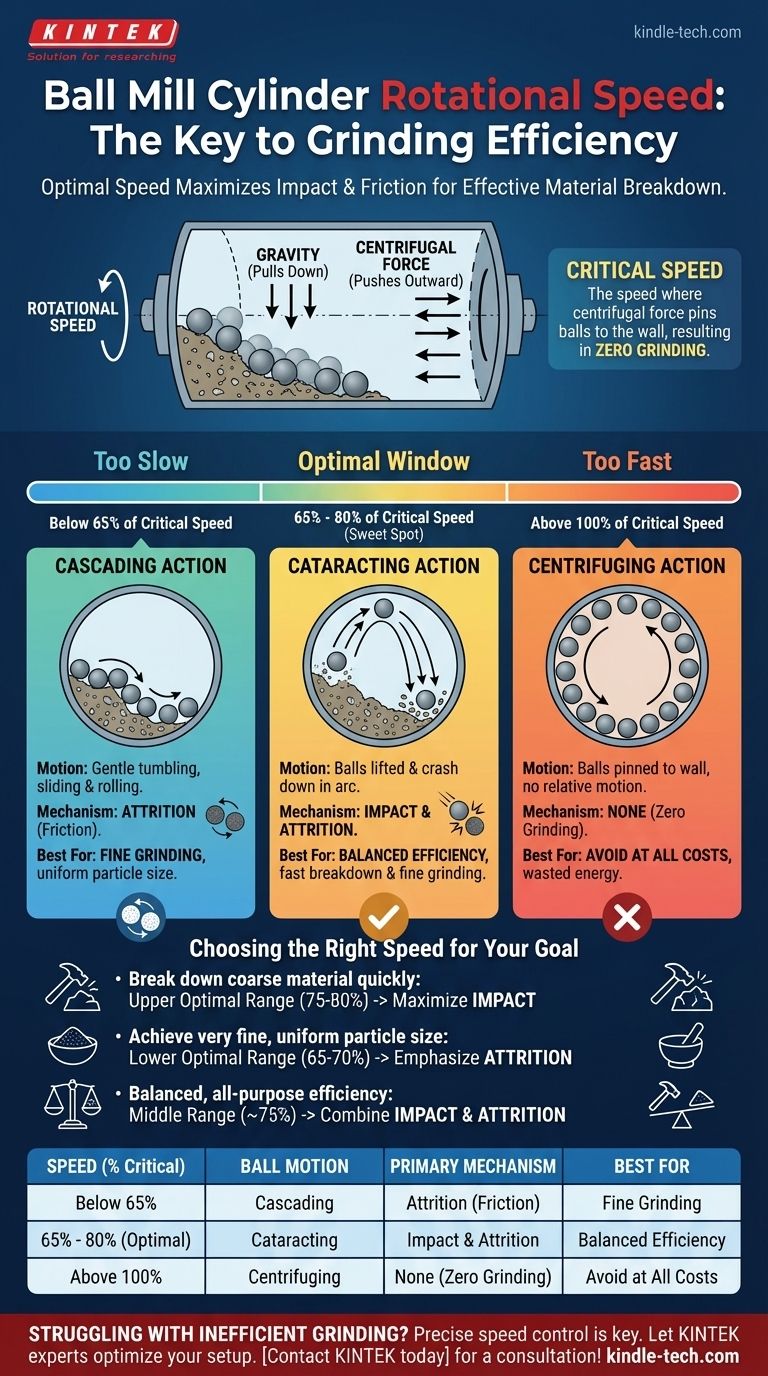

Die Physik des Mahlens: Schwerkraft gegen Zentrifugalkraft

Das Verhalten der Mahlkörper im Inneren der Mühle ist ein ständiger Kampf zwischen zwei Hauptkräften. Die Schwerkraft zieht die Kugeln nach unten, während die Rotation des Zylinders eine Zentrifugalkraft erzeugt, die sie gegen die Mühlenwand drückt. Die Drehgeschwindigkeit bestimmt, welche Kraft gewinnt.

Was ist „kritische Geschwindigkeit“?

Die kritische Geschwindigkeit ist die theoretische Drehgeschwindigkeit, bei der die Zentrifugalkraft die Schwerkraft genau überwindet. Bei dieser Geschwindigkeit wird die äußerste Schicht der Mahlkugeln während der gesamten Umdrehung gegen die Innenwand des Zylinders gepresst.

Diese Kugeln fallen nie herunter. Sie bewegen sich einfach mit der Mühlenwand in einem Kreis. Wenn dies geschieht, gibt es kein Trudeln, keinen Aufprall und daher kein Mahlen. Der Betrieb bei oder über der kritischen Geschwindigkeit ist ein Zustand null Effizienz.

Die optimale Betriebsgeschwindigkeit

Für ein effektives Mahlen muss die Mühle mit einer Geschwindigkeit unter ihrer kritischen Geschwindigkeit betrieben werden. Der allgemein anerkannte Bereich für optimale Leistung liegt zwischen 65 % und 80 % der kritischen Geschwindigkeit.

Dieses spezifische Fenster stellt sicher, dass die Kugeln an der Seite der Mühle nach oben getragen werden, sich nahe der Spitze lösen und auf das Material am Boden fallen. Diese Bewegung erzeugt die beiden wesentlichen Mechanismen zur Größenreduzierung.

Die drei Betriebsmodi der Mühle

Die von Ihnen gewählte Geschwindigkeit erzeugt eine von drei unterschiedlichen Bewegungsarten im Inneren der Mühle, jede mit einem anderen Ergebnis.

1. Zu langsam: Kaskadierende Wirkung

Bei niedrigen Geschwindigkeiten (typischerweise unter 65 % der kritischen Geschwindigkeit) trudeln die Kugeln übereinander und bleiben hauptsächlich in der unteren Hälfte der Mühle. Diese sanfte Gleit- und Rollbewegung wird als Kaskadieren bezeichnet.

Der primäre Mahlmechanismus hier ist Abrieb oder Reibung, da Partikel zwischen den sich bewegenden Kugeln aneinander gerieben werden. Obwohl dies für die Herstellung eines sehr feinen Produkts wirksam ist, ist der Prozess langsam und es fehlen die starken Aufprallkräfte, die erforderlich sind, um größere Partikel effizient zu zerkleinern.

2. Zu schnell: Zentrifugierende Wirkung

Bei Geschwindigkeiten bei oder über 100 % der kritischen Geschwindigkeit zentrifugieren die Mahlkörper. Die Kugeln werden durch die Zentrifugalkraft fest gegen die Innenwand der Mühle gehalten.

Es gibt keine Relativbewegung zwischen den Kugeln und dem Zylinder. Infolgedessen treten weder Aufprall noch Abrieb auf. Dies ist der am wenigsten effektive Zustand und führt zu keinem Mahlen und Energieverschwendung.

3. Der „Sweet Spot“: Kaskadierende Wirkung (Cataracting)

Innerhalb des optimalen Fensters von 65–80 % erreicht die Mühle eine kaskadierende Wirkung (Cataracting). Die Kugeln werden hoch an der Seite der Mühle nach oben getragen und lösen sich dann, folgen einem parabolischen Bogen und stürzen auf das darunter liegende Material.

Dies ist der effizienteste Betriebsmodus, da er starke Aufprallkräfte der fallenden Kugeln mit dem kontinuierlichen Abrieb der trudelnden Ladung kombiniert. Dieses duale Mahlen ist ideal für die meisten Anwendungen und liefert eine schnelle und effektive Partikelgrößenreduzierung.

Die Abwägungen verstehen

Die Wahl einer Geschwindigkeit, selbst innerhalb des optimalen Fensters, erfordert die Abwägung konkurrierender Ziele. Die richtige Wahl hängt von Ihrem Ausgangsmaterial und dem gewünschten Endprodukt ab.

Effizienz ist von größter Bedeutung

Der Betrieb außerhalb des optimalen Fensters – entweder zu langsam oder zu schnell – führt direkt zu Energieverschwendung, erhöhten Betriebskosten und deutlich längeren Mahlzeiten. Eine falsche Geschwindigkeit ist die häufigste Ursache für eine schlechte Leistung der Kugelmühle.

Feinmahlen vs. Grobmahlen

Eine Geschwindigkeit am unteren Ende des optimalen Bereichs (etwa 65–70 %) begünstigt das Kaskadieren und den Abrieb. Dies ist besser für die Herstellung eines feineren, gleichmäßigeren Endprodukts, wenn Ihr Ausgangsmaterial bereits relativ klein ist.

Eine Geschwindigkeit am oberen Ende (etwa 75–80 %) maximiert das Kaskadieren und den Aufprall. Dies ist effektiver für die schnelle Zerkleinerung von größerem, gröberem Futter.

So stellen Sie die richtige Geschwindigkeit für Ihr Ziel ein

Ihre Zielgeschwindigkeit ist keine willkürliche Zahl; sie ist eine strategische Wahl, die auf der Physik des Mahlens basiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, grobes Material schnell zu zerkleinern: Betreiben Sie im oberen Bereich des optimalen Fensters (75–80 % der kritischen Geschwindigkeit), um starke Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine sehr feine, gleichmäßige Partikelgröße zu erzielen: Betreiben Sie im unteren Bereich des optimalen Fensters (65–70 % der kritischen Geschwindigkeit), um den Abrieb und die Reibung zu betonen.

- Wenn Ihr Hauptaugenmerk auf ausgewogener, universeller Effizienz liegt: Zielen Sie auf die Mitte des Bereichs (etwa 75 % der kritischen Geschwindigkeit), um eine starke Kombination aus Aufprall und Abrieb zu erzielen.

Die Kontrolle der Drehgeschwindigkeit bedeutet, die Art des Mahlprozesses zu kontrollieren und ihn von einer zufälligen Aktion in eine präzise Ingenieuraufgabe zu verwandeln.

Zusammenfassungstabelle:

| Geschwindigkeit (% der kritischen Geschwindigkeit) | Kugelbewegung | Primärer Mahlmechanismus | Am besten geeignet für |

|---|---|---|---|

| Unter 65 % | Kaskadieren | Abrieb (Reibung) | Feinmahlen |

| 65 % - 80 % (Optimal) | Kaskadierende Wirkung (Cataracting) | Aufprall & Abrieb | Ausgewogene Effizienz |

| Über 100 % | Zentrifugieren | Keine (Null Mahlen) | Um jeden Preis vermeiden |

Leiden Sie unter ineffizientem Mahlen oder inkonsistenten Ergebnissen? Die präzise Steuerung der Drehgeschwindigkeit Ihrer Kugelmühle ist der Schlüssel zur Freischaltung höchster Leistung, zur Reduzierung der Energiekosten und zum Erreichen Ihrer Zielpartikelgröße. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Lösungen, die Ihr Labor für optimale Mahlprozesse benötigt. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Aufbaus helfen. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Warum wird ein Achatmörser für die Pulverherstellung bei der Untersuchung strahlungsinduzierter Strukturumwandlungen in Silikatglas verwendet?

- Was ist die Nasskugelmühlenmethode? Erreichen Sie feine, stabile Partikeldispersionen

- Warum werden in einer Kugelmühle Kugeln unterschiedlicher Größe verwendet? Optimierung der Mahleffizienz und Partikelgrößenkontrolle

- Wie erleichtert eine Hochenergie-Kugelmahlanlage die Mischkristallbildung? Entdecken Sie fortschrittliche HEA-Synthesetechniken

- Was ist die Hauptfunktion von Kugelmühlenanlagen? Optimierung der Herstellung von Cu/Ti3SiC2/C/MWCNT-Verbundwerkstoffen

- Was sind die Anwendungen der Kolloidmühle in der pharmazeutischen Industrie? Erzielen Sie eine überlegene Partikelgrößenreduzierung und Homogenisierung

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Was ist das Prinzip einer Walzenmühle? Präzises Mahlen und Dispergieren Ihrer Materialien erreichen