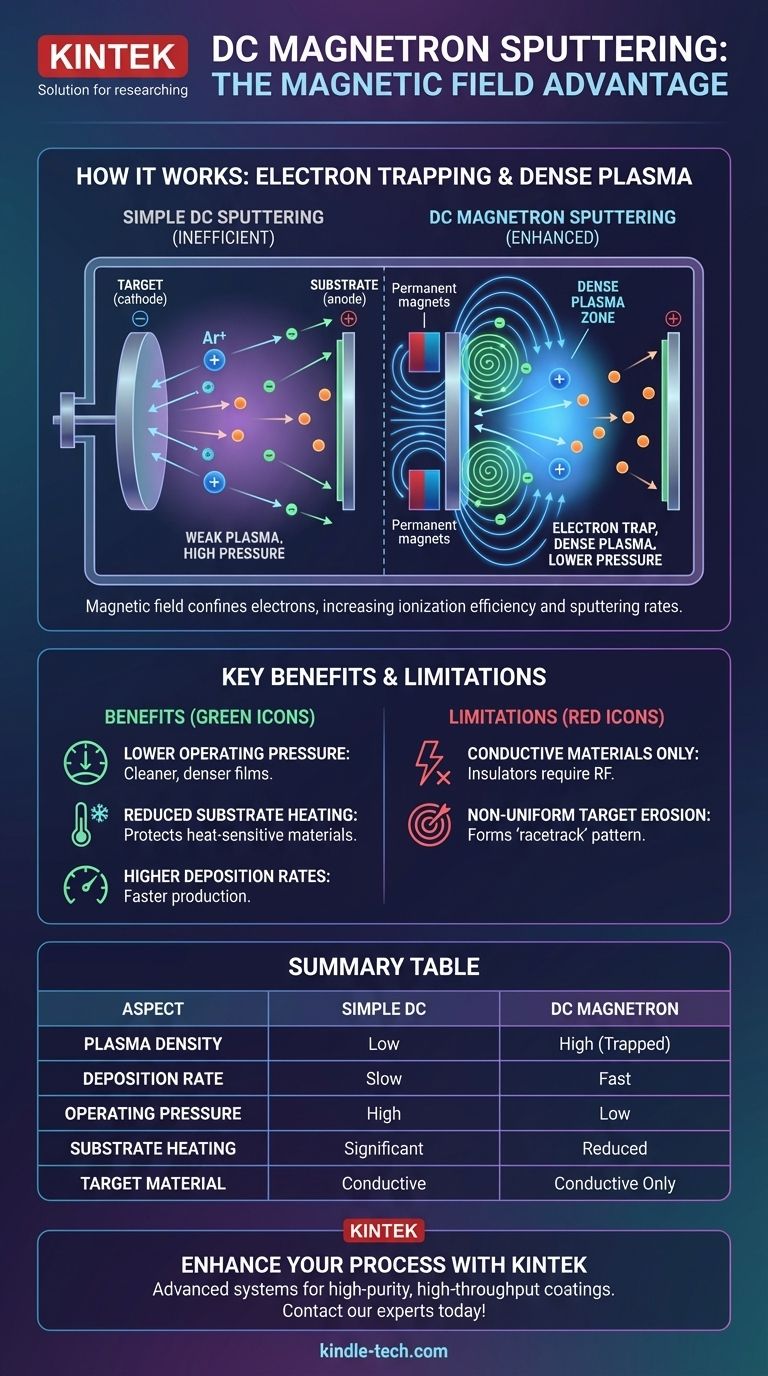

Beim DC-Magnetronsputtern ist das Magnetfeld eine entscheidende Verbesserung, die die Effizienz des Dünnschichtabscheidungsprozesses dramatisch steigert. Es funktioniert, indem es eine magnetische „Falle“ für Elektronen nahe der Oberfläche des abzuscheidenden Materials (des Targets) erzeugt. Diese Einsperrung intensiviert das Plasma, das für das Sputtern verantwortlich ist, was zu schnelleren, besser kontrollierten Abscheideraten führt und gleichzeitig das Substrat vor unerwünschtem Energiebeschuss schützt.

Das grundlegende Problem beim einfachen DC-Sputtern ist seine geringe Effizienz und der hohe Betriebsdruck. Das Magnetfeld in einem Magnetronsystem löst dies, indem es als Elektronenfalle wirkt und ein dichtes, lokalisiertes Plasma erzeugt, das die Sputterraten erheblich steigert und niedrigere Prozessdrücke ermöglicht, während das Substrat vor schädlicher Hitze geschützt wird.

Die Grundlage: Wie DC-Sputtern funktioniert

DC-Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD), die in einer Vakuumkammer stattfindet. Das Ziel ist es, Atome von einem Quellmaterial auf ein Substrat zu übertragen, um einen dünnen Film zu bilden.

Die Grundeinrichtung: Target, Substrat und Gas

Das System besteht aus einem Target (dem abzuscheidenden Material), dem eine hohe negative Gleichspannung zugeführt wird, wodurch es zur Kathode wird. Das zu beschichtende Objekt, das Substrat, fungiert als Anode. Die Kammer wird mit einer geringen Menge eines Edelgases, typischerweise Argon (Ar), gefüllt.

Der Beschussvorgang

Die hohe negative Spannung am Target zieht positiv geladene Argonionen (Ar+) aus dem umgebenden Gas an. Diese Ionen beschleunigen und kollidieren mit hoher Energie auf die Targetoberfläche.

Dieser Beschuss schlägt physikalisch Atome aus dem Targetmaterial heraus oder „sputtert“ sie ab. Diese neu freigesetzten Atome wandern durch das Vakuum und kondensieren auf dem Substrat, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Die Einschränkung des einfachen DC-Sputterns

Ohne Magnetfeld ist dieser Prozess ineffizient. Das Plasma ist schwach, und viele der bei der Beschuss freigesetzten Sekundärelektronen wandern direkt zum Substrat oder zu den Kammerwänden, ohne weitere Ionisierung zu verursachen. Dies erfordert höhere Gasdrücke, um das Plasma aufrechtzuerhalten, was zu Gasaufnahme und Verunreinigungen im Endfilm führen kann.

Der „Magnetron“-Vorteil: Hinzufügen des Magnetfeldes

Die Einführung eines Magnetrons – einer Anordnung von Permanentmagneten hinter dem Target – hebt den Prozess auf das Niveau des Magnetronsputterns.

Erzeugung einer Elektronen-Falle

Die Magnete erzeugen ein Feld, das parallel zur Oberfläche des Targets verläuft. Dieses Magnetfeld beeinflusst die schweren Argonionen nicht wesentlich, hat aber tiefgreifende Auswirkungen auf die leichten Sekundärelektronen, die ebenfalls während des Beschusses vom Target ausgestoßen werden.

Das Feld zwingt diese Elektronen in eine spiralförmige Flugbahn und fängt sie effektiv in einer Zone nahe der Targetoberfläche ein. Anstatt zu entweichen, legen sie einen viel längeren Weg zurück.

Der Einfluss auf die Plasmadichte

Da die Elektronen eingeschlossen sind und eine längere Strecke zurücklegen, steigt die Wahrscheinlichkeit, dass sie mit neutralen Argon-Gasatomen kollidieren, dramatisch an. Jede Kollision hat das Potenzial, ein Argonatom zu ionisieren (Ar → Ar⁺ + e⁻).

Dieser hocheffiziente Ionisierungsprozess erzeugt ein dichtes, sich selbst erhaltendes Plasma, das direkt vor dem Target konzentriert ist.

Das Ergebnis: Höhere Sputterraten

Dieses dichte Plasma enthält eine viel höhere Konzentration an Ar⁺-Ionen, die das Target beschießen können. Dies führt direkt zu einer signifikant höheren Sputterrate, was bedeutet, dass Filme viel schneller abgeschieden werden können als beim einfachen DC-Sputtern.

Verständnis der wichtigsten Vorteile und Kompromisse

Die Verbesserung durch das Magnetfeld bietet mehrere deutliche Vorteile, aber es ist auch wichtig, seine Einschränkungen zu verstehen.

Vorteil: Niedrigerer Betriebsdruck

Da das Magnetfeld die Ionisierung so effizient macht, kann das Plasma bei viel niedrigeren Gasdrücken aufrechterhalten werden. Dies verringert die Wahrscheinlichkeit, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren, was zu einem saubereren, dichteren und reineren Film führt.

Vorteil: Reduzierte Substraterwärmung

Durch das Einfangen der Elektronen in der Nähe des Targets verhindert das Magnetfeld, dass diese das Substrat beschießen. Dies reduziert die Wärmebelastung des zu beschichtenden Teils erheblich, wodurch das Verfahren für temperaturempfindliche Materialien wie Kunststoffe und Polymere geeignet ist.

Einschränkung: Nur leitfähige Materialien

Das Standard-DC-Magnetronsputtern erfordert, dass das Targetmaterial elektrisch leitfähig ist. Ein isolierendes (dielektrisches) Target würde durch den Ionenbeschuss eine positive Ladung ansammeln, wodurch die negative Vorspannung effektiv neutralisiert und der Sputterprozess gestoppt würde. Für isolierende Materialien wird stattdessen das Hochfrequenz-Sputtern (RF) verwendet.

Einschränkung: Nicht gleichmäßige Target-Erosion

Der Bereich, in dem das Magnetfeld die Elektronen einfängt, bildet ein deutliches „Rennstrecken“-Muster auf der Oberfläche des Targets. Das Sputtern ist in dieser Zone am intensivsten, was zu einer ungleichmäßigen Erosion des Targetmaterials führt. Das bedeutet, dass nur ein Bruchteil des Targetmaterials verbraucht wird, bevor es ersetzt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Das DC-Magnetronsputtern ist eine leistungsstarke und weit verbreitete Technik zur Dünnschichtabscheidung. Die Wahl hängt von Ihrem spezifischen Material und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion von metallischen Beschichtungen liegt: DC-Magnetronsputtern ist aufgrund seiner außergewöhnlich schnellen Abscheideraten und seiner Eignung für die industrielle Automatisierung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme mit ausgezeichneter Haftung liegt: Die Fähigkeit, bei niedrigeren Drücken zu arbeiten, minimiert Verunreinigungen und erzeugt dichte, gut haftende Beschichtungen.

- Wenn Sie mit wärmeempfindlichen Substraten arbeiten: Das eingeschlossene Plasma und der reduzierte Elektronenbeschuss machen dies zu einer weitaus sichereren Wahl als Abscheidemethoden, die erhebliche Wärme erzeugen.

Letztendlich verwandelt das Verständnis der Rolle des Magnetfeldes das Magnetronsputtern von einem Konzept in ein präzises und leistungsstarkes Werkzeug zur Materialtechnik auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Einfaches DC-Sputtern | DC-Magnetronsputtern |

|---|---|---|

| Plasmadichte | Niedrig | Hoch (aufgrund magnetischer Einsperrung) |

| Abscheiderate | Langsam | Schnell |

| Betriebsdruck | Hoch | Niedrig |

| Substraterwärmung | Erheblich | Reduziert |

| Targetmaterial | Leitfähig | Leitfähig (nur) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich DC-Magnetronsputtersysteme für die Hochdurchsatzproduktion hochreiner metallischer Beschichtungen. Unsere Lösungen liefern schnellere Abscheideraten und überlegene Filmqualität und schützen gleichzeitig temperaturempfindliche Substrate. Kontaktieren Sie noch heute unsere Experten, um das perfekte Sputtersystem für die spezifischen Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie lautet das Proben-KBr-Verhältnis für FTIR? Beherrschen Sie das 1:100-Verhältnis für die perfekte Pelletherstellung

- Warum sind hochpräzise Konstante-Temperatur-Schüttler für den Abbau von PCBs unerlässlich? Gewährleistung präziser Forschungsergebnisse

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Werden Dünnschichten als Beschichtungen auf Linsen verwendet? Der Schlüssel zu überragender optischer Leistung

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Pyr-IHF-Synthese? Sicherstellung einer hohen Reinheit des Kathodenmaterials

- Was ist gelöteter Edelstahl? Ein Leitfaden für starke, saubere Metallverbindungen

- Wovon hängt die Stichprobengröße ab? Meistern Sie die 3 Schlüsselfaktoren für genaue Forschung

- Was ist der Zweck des Sputterns? Überlegene Dünnschichtbeschichtungen für fortschrittliche Anwendungen erzielen