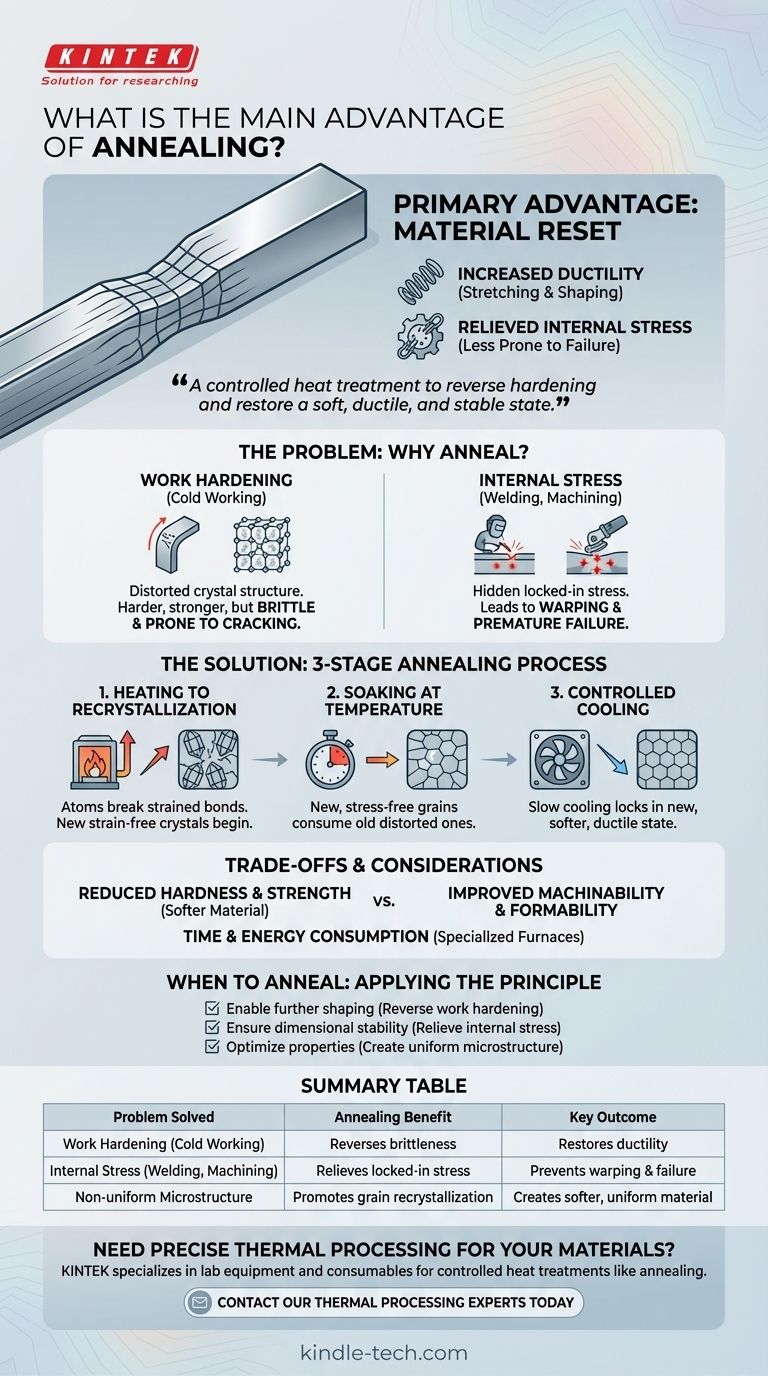

Der Hauptvorteil des Glühens besteht darin, ein Material verarbeitbarer und weniger anfällig für Versagen zu machen. Dies wird erreicht, indem seine Duktilität (die Fähigkeit, gedehnt oder geformt zu werden) erhöht und die inneren Spannungen abgebaut werden, die sich während der Herstellungsprozesse aufbauen. Dieser grundlegende „Reset“ macht das Material weicher, gleichmäßiger und bereit für die weitere Verarbeitung.

Im Wesentlichen hinterlassen Prozesse wie Biegen, Bearbeiten oder Schweißen ein Material gehärtet, spröde und voller verborgener Spannungen. Glühen ist die kontrollierte Wärmebehandlung, die diese Effekte umkehrt und das Material in einen weichen, duktilen und stabilen Zustand zurückführt.

Das Kernproblem: Warum Materialien geglüht werden müssen

Bevor man die Lösung versteht, ist es entscheidend, die Probleme zu erkennen, die das Glühen löst. Herstellungsprozesse verändern, obwohl notwendig, die innere Struktur eines Materials auf eine Weise, die nachteilig sein kann.

Die Auswirkungen der Kaltverfestigung

Wenn ein Metall bei Raumtemperatur gebogen, gewalzt, gezogen oder geformt wird (ein Prozess, der als Kaltumformung bezeichnet wird), wird seine innere Kristallstruktur verzerrt und verspannt.

Dies macht das Material härter und fester, reduziert aber auch seine Duktilität erheblich. Wenn Sie das Material weiter bearbeiten, wird es schließlich reißen und versagen.

Die Gefahr innerer Spannungen

Prozesse wie Bearbeiten, Schleifen und Schweißen führen zu immenser lokaler Hitze und mechanischer Kraft. Dies erzeugt Eigenspannungen, die im Material eingeschlossen sind.

Diese verborgenen Spannungen stellen ein erhebliches Risiko dar. Sie können dazu führen, dass sich das Teil im Laufe der Zeit oder bei nachfolgenden Wärmebehandlungen unerwartet verzieht oder verformt, und sie können zu einem vorzeitigen Versagen führen, wenn das Teil in Betrieb genommen wird.

Wie Glühen die Lösung bietet

Glühen ist ein präziser, dreistufiger Prozess, der darauf ausgelegt ist, die Schäden der Kaltverfestigung und inneren Spannungen systematisch zu beseitigen, indem die Mikrostruktur des Materials sich neu bilden kann.

Schritt 1: Erwärmen bis zur Rekristallisation

Das Material wird auf eine bestimmte Temperatur, seine Rekristallisationstemperatur, erhitzt. An diesem Punkt haben die Atome genügend Energie, um ihre verspannten, verzerrten Bindungen zu lösen.

Diese Energie ermöglicht es, dass sich neue, spannungsfreie Kristalle (oder Körner) innerhalb der bestehenden verspannten Struktur zu bilden beginnen.

Schritt 2: Halten bei Temperatur

Das Material wird für eine vorbestimmte Zeit bei dieser Temperatur gehalten. Diese „Haltezeit“ ermöglicht es den neuen, spannungsfreien Körnern zu wachsen und die alten, verzerrten zu verbrauchen.

Das Ergebnis ist eine gleichmäßigere und homogenere innere Struktur, frei von den eingeschlossenen Spannungen, die durch frühere Herstellungsschritte entstanden sind.

Schritt 3: Kontrolliertes Abkühlen

Schließlich wird das Material sehr langsam und kontrolliert abgekühlt. Dieses langsame Abkühlen ist entscheidend, um die Entstehung neuer Spannungen zu verhindern.

Es ermöglicht der neu gebildeten Mikrostruktur, sich in ihrem neuen, weicheren und duktileren Zustand zu verfestigen, wodurch der „Reset“ des Materials abgeschlossen wird.

Die Kompromisse verstehen

Obwohl hochwirksam, ist Glühen keine Universallösung und beinhaltet wichtige Überlegungen. Es ist eine bewusste technische Entscheidung mit spezifischen Konsequenzen.

Reduzierte Härte und Festigkeit

Das primäre Ergebnis des Glühens ist ein weicheres Material. Während dies die Bearbeitbarkeit und Umformbarkeit verbessert, reduziert es auch die Zugfestigkeit und Härte des Materials.

Wenn die Endanwendung eine hohe Festigkeit erfordert, muss das Teil nach dem Glühen und den Umformschritten möglicherweise einem anderen Wärmebehandlungsprozess, wie Härten und Anlassen, unterzogen werden.

Zeit- und Energieverbrauch

Glühen ist kein sofortiger Prozess. Das Erhitzen, Halten und insbesondere der langsame Abkühlzyklus können viele Stunden dauern.

Dies erfordert spezielle Öfen und verbraucht erhebliche Energie, was sowohl Zeit als auch Kosten zum gesamten Fertigungsablauf hinzufügt.

Wann glühen: Das Prinzip anwenden

Die Entscheidung zum Glühen hängt vollständig von der Vorgeschichte des Materials und seinen zukünftigen Verarbeitungsschritten ab. Ihre Entscheidung sollte auf einem klaren Ziel basieren.

- Wenn Ihr Hauptaugenmerk auf der weiteren Formgebung liegt: Verwenden Sie Glühen, um die Auswirkungen der Kaltverfestigung umzukehren und die Duktilität wiederherzustellen, damit das Material ohne Rissbildung erneut gebogen, gezogen oder geformt werden kann.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Verwenden Sie Glühen, um innere Spannungen aus dem Schweißen oder der starken Bearbeitung abzubauen und zu verhindern, dass sich das Teil während nachfolgender Operationen oder im Endgebrauch verzieht.

- Wenn Ihr Hauptaugenmerk auf der Optimierung bestimmter Eigenschaften liegt: Verwenden Sie Glühen, um eine gleichmäßige Mikrostruktur zu erzeugen, die die Bearbeitbarkeit oder elektrische Leitfähigkeit eines Materials verbessern kann.

Letztendlich gibt Ihnen das Glühen eine bewusste Kontrolle über den inneren Zustand eines Materials und stellt sicher, dass es perfekt für den nächsten Schritt konditioniert ist.

Zusammenfassungstabelle:

| Gelöstes Problem | Vorteil des Glühens | Wichtigstes Ergebnis |

|---|---|---|

| Kaltverfestigung (Kaltumformung) | Kehrt Sprödigkeit um | Stellt Duktilität für weitere Formgebung wieder her |

| Innere Spannung (Schweißen, Bearbeiten) | Baut eingeschlossene Spannungen ab | Verhindert Verzug und vorzeitiges Versagen |

| Ungleichmäßige Mikrostruktur | Fördert die Kornrekristallisation | Erzeugt ein weicheres, homogeneres Material |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

Glühen ist ein entscheidender Schritt, um sicherzustellen, dass Ihre Materialien verarbeitbar und stabil sind. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungen wie das Glühen erforderlich sind. Unsere zuverlässigen Öfen und unser Fachwissen helfen Ihnen, die perfekten Materialeigenschaften für Ihre spezifische Anwendung zu erzielen, sei es in Forschung und Entwicklung, Fertigung oder Qualitätskontrolle.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu besprechen, wie wir die Glühbedürfnisse Ihres Labors unterstützen und Ihren Materialverarbeitungsworkflow verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse