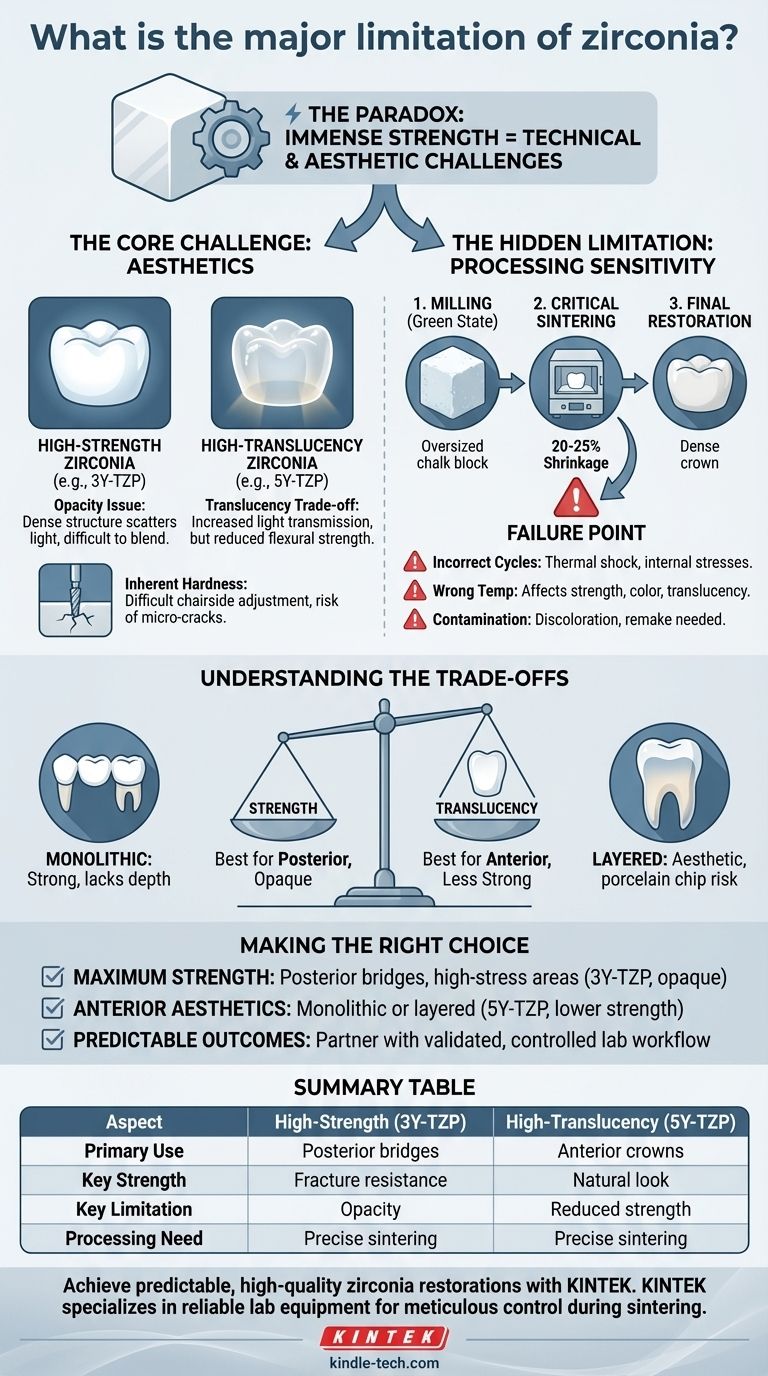

Die größte Einschränkung von Zirkonoxid ist keine einfache Eigenschaft, sondern ein fundamentales Paradoxon: Seine immense Stärke schafft erhebliche Herausforderungen sowohl in Bezug auf die Ästhetik als auch auf die technische Verarbeitung. Obwohl oft seine Opazität genannt wird, liegt die wahre Einschränkung in der extremen technischen Sensibilität, die erforderlich ist – insbesondere während des kritischen Sinterprozesses –, um ein vorhersagbares und dauerhaftes Ergebnis zu erzielen.

Die definierende Stärke von Zirkonoxid ist ein zweischneidiges Schwert. Diese Stärke macht das Material von Natur aus opaker als andere Keramiken und erfordert einen Herstellungsprozess, der sehr fehlerverzeihend ist. Kleine Abweichungen, insbesondere beim Sintern, können die Integrität, Passform und Ästhetik der endgültigen Restauration beeinträchtigen.

Die Kernherausforderung: Stärke und Ästhetik in Einklang bringen

Die Schwierigkeiten im Zusammenhang mit Zirkonoxid ergeben sich aus seiner einzigartigen Kristallstruktur, die sowohl für seine besten als auch für seine schlechtesten Eigenschaften verantwortlich ist.

Das Opazitätsproblem

Frühe Formen von Dentalzirkonoxid (wie 3Y-TZP) haben eine tetragonale Kristallstruktur, die eine unglaubliche Biegefestigkeit bietet und sie sehr bruchfest macht.

Diese dichte Kristallanordnung ist jedoch auch sehr effektiv bei der Lichtstreuung, was zu einem hellen, opaken Aussehen führt, das sich nur schwer mit natürlichen Zähnen mischen lässt.

Der Aufstieg des transluzenten Zirkonoxids

Um das ästhetische Problem zu lösen, wurden neuere Formulierungen entwickelt (oft als anteriores oder hochtransluzentes Zirkonoxid bezeichnet, wie 5Y-TZP).

Diese Versionen enthalten mehr kubische Kristallphasen. Diese Veränderung ermöglicht einen höheren Lichtdurchtritt, wodurch die Transluzenz erheblich verbessert wird, geht aber auf Kosten einer reduzierten Biegefestigkeit und Bruchzähigkeit.

Inhärente Härte und Anpassbarkeit

Zirkonoxid ist außergewöhnlich hart, was hervorragend ist, um Verschleiß zu widerstehen. Dies macht es jedoch sehr schwierig, es in der Klinik ohne spezielle Instrumente zu schneiden oder anzupassen.

Unsachgemäße Anpassungen am Behandlungsstuhl mit Standardbohrern können mikroskopische Risse verursachen oder übermäßige Hitze erzeugen, was möglicherweise zu einem vorzeitigen Versagen der Krone führen kann.

Die verborgene Einschränkung: Empfindlichkeit der technischen Verarbeitung

Die größte Ursache für Zirkonoxid-Fehler tritt lange bevor die Restauration den Patienten erreicht. Die Zuverlässigkeit des Materials hängt vollständig von der Präzision des Laborprozesses ab.

Warum Sintern so kritisch ist

Zirkonoxid-Restaurationen werden zuerst aus einem vorgesinterten, kreideartigen Block (dem „Grünling“) gefräst. Diese überdimensionierte Restauration wird dann in einem speziellen Ofen in einem Prozess namens Sintern erhitzt.

Während des Sinterns verschmelzen die Zirkonoxidpartikel miteinander, und die Restauration schrumpft um 20-25 % auf ihren endgültigen, dichten und unglaublich starken Zustand. Dieser Schritt ist der Ort, an dem die meisten kritischen Fehler auftreten.

Die Auswirkungen falscher Sinterzyklen

Die Herstelleranweisungen für Sinterprotokolle sind aus gutem Grund extrem spezifisch. Jede Abweichung kann katastrophal sein.

- Zu schnelles Erhitzen oder Abkühlen: Dies kann zu einem Thermoschock führen, der innere Spannungen und Risse verursacht, die für das bloße Auge unsichtbar sind, aber dazu führen, dass die Restauration unter normaler Funktion versagt.

- Falsche Endtemperatur: Zu heißes oder zu kaltes Brennen kann die Kristallstruktur, Transluzenz, Farbe und die Gesamtfestigkeit des Endprodukts beeinträchtigen.

Das Risiko einer Kontamination

Sinteröfen müssen makellos sauber sein. Selbst mikroskopisch kleine Ablagerungen oder Kreuzkontaminationen durch andere Materialien (wie Färbeflüssigkeiten) können zu erheblichen Verfärbungen führen, das ästhetische Ergebnis ruinieren und eine vollständige Neuanfertigung erzwingen.

Die Kompromisse verstehen

Die Wahl von Zirkonoxid ist keine einzelne Entscheidung; es ist eine Reihe von Kompromissen zwischen konkurrierenden Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend für den klinischen Erfolg.

Stärke vs. Transluzenz

Dies ist der primäre Kompromiss. Die stärksten, bruchfestesten Zirkonoxide eignen sich am besten für posteriore Brücken, wo hohe Kräfte wirken, sind aber auch am opakersten. Die ästhetischsten, transluzentesten Zirkonoxide sind ideal für Frontzähne, werden aber nicht für weitspannige Brücken empfohlen.

Monolithisch vs. Geschichtet

Eine monolithische Restauration wird aus einem einzigen, massiven Zirkonoxidblock hergestellt. Sie ist unglaublich stark, kann aber die natürliche Farbtiefe vermissen lassen, die in einem echten Zahn zu finden ist.

Eine geschichtete Restauration verwendet einen Zirkonoxidkern (Unterkonstruktion) mit ästhetischerem Porzellan, das außen aufgeschmolzen wird. Dies bietet eine überragende Ästhetik, führt aber zu einem neuen Fehlerpunkt: Das Porzellan kann vom darunterliegenden Zirkonoxidkern abplatzen.

Laborpräzision vs. klinische Fehlertoleranz

Zirkonoxid ist ein Material mit geringer Fehlertoleranz. Da es am Behandlungsstuhl so schwierig anzupassen ist, muss die Passform vom Labor aus perfekt sein. Dies verleiht der Qualität des Initialabdrucks, des digitalen Designs und des validierten Fräs- und Sinterworkflows des Labors immense Bedeutung.

Die richtige Wahl für Ihren Fall treffen

Ihre Materialauswahl muss sich nach den spezifischen mechanischen und ästhetischen Anforderungen der klinischen Situation richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit für posteriore Brücken liegt: Wählen Sie ein hochfestes 3Y-TZP-Zirkonoxid und akzeptieren Sie den ästhetischen Kompromiss einer höheren Opazität.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik im Frontzahnbereich liegt: Verwenden Sie ein hochtransluzentes 5Y-TZP-Zirkonoxid für monolithische Restaurationen oder eine geschichtete Zirkonoxidrestauration, wobei Sie den Kompromiss bei der absoluten Festigkeit berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf vorhersagbaren, zuverlässigen Ergebnissen liegt: Arbeiten Sie mit einem hochwertigen Dentallabor zusammen, das einen validierten, wiederholbaren und sorgfältig kontrollierten Workflow für seine Zirkonoxidproduktion nachweisen kann.

Letztendlich ist das Verständnis, dass die Einschränkungen von Zirkonoxid untrennbar mit seiner Verarbeitung verbunden sind, der Schlüssel zur erfolgreichen Nutzung seines bemerkenswerten klinischen Potenzials.

Zusammenfassungstabelle:

| Aspekt | Hochfestes Zirkonoxid (3Y-TZP) | Hochtransluzentes Zirkonoxid (5Y-TZP) |

|---|---|---|

| Primäre Anwendung | Posteriorbrücken, Bereiche mit hoher Belastung | Frontzahnkronen, ästhetisch orientierte Fälle |

| Hauptstärke | Ausgezeichnete Bruchfestigkeit | Verbesserte Lichtdurchlässigkeit, natürliches Aussehen |

| Hauptbeschränkung | Hohe Opazität, schwer anzupassen | Reduzierte Festigkeit, nicht für weitspannige Brücken geeignet |

| Verarbeitungsbedarf | Präziser, kontrollierter Sinterzyklus | Präziser, kontrollierter Sinterzyklus |

Erzielen Sie vorhersagbare, hochwertige Zirkonoxid-Restaurationen mit KINTEK.

Die Leistung von Zirkonoxid hängt entscheidend von einer präzisen Laborverarbeitung ab, insbesondere während des Sinterprozesses. KINTEK ist darauf spezialisiert, die zuverlässige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die erforderlich sind, um sicherzustellen, dass Ihre Zirkonoxid-Restaurationen den höchsten Standards an Festigkeit, Passform und Ästhetik entsprechen. Unsere Produkte unterstützen Dentallabore dabei, die akribische Kontrolle aufrechtzuerhalten, die für erfolgreiche Ergebnisse erforderlich ist.

Lassen Sie uns Ihnen helfen, den Zirkonoxid-Prozess zu meistern. Kontaktieren Sie noch heute unsere Experten, um die spezifischen Bedürfnisse Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen oxidierenden und reduzierenden Umgebungen? Wichtige Erkenntnisse für chemische Reaktionen

- Welche Funktion erfüllt ein Hochtemperatur-Sinterofen bei der Biomasseverkokung? Entfesseln Sie überlegene MFC-Leistung

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was sind die Hauptunterschiede zwischen Verbrennung und Vergasung? Entdecken Sie Lösungen für das Abfallmanagement

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien