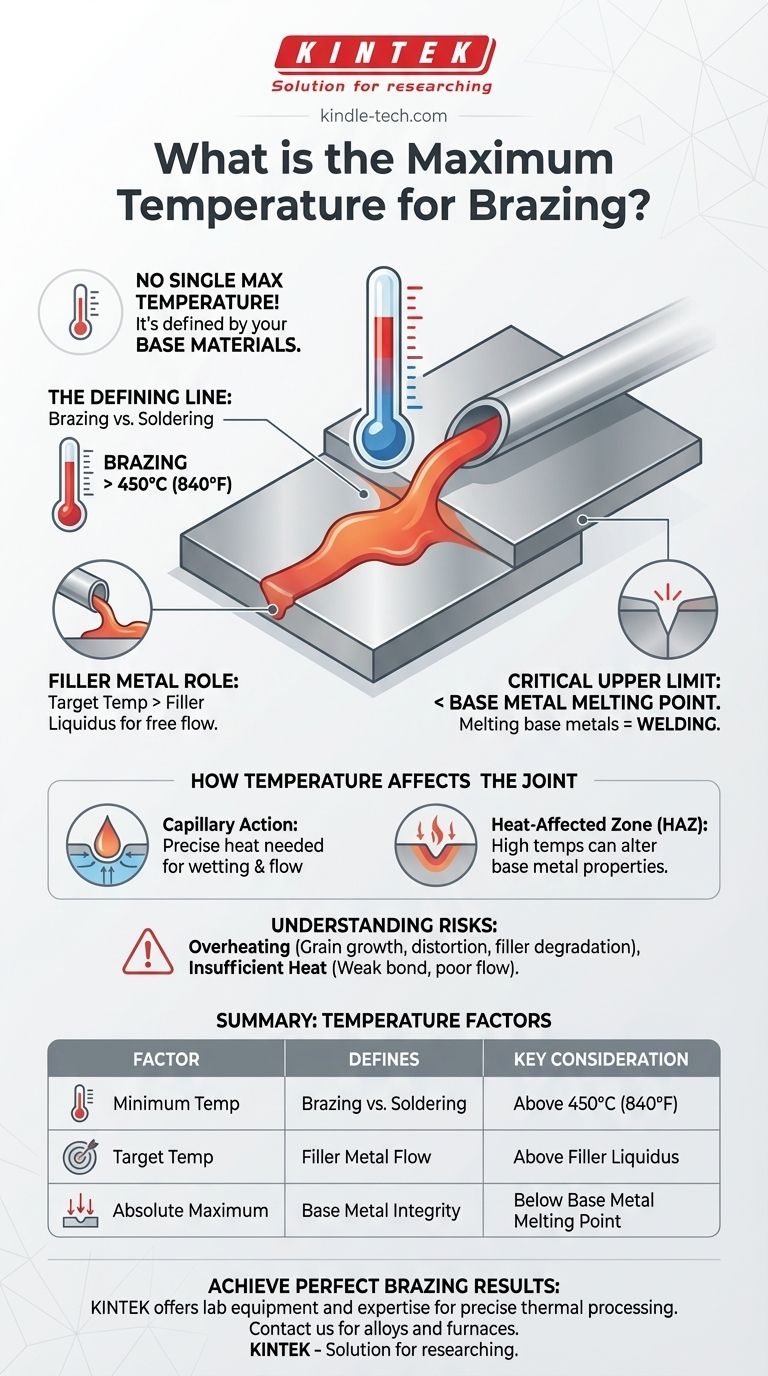

Genauer gesagt gibt es keine einzige maximale Temperatur für das Hartlöten. Stattdessen wird die maximale Temperatur immer durch die Materialien definiert, die Sie verbinden. Hartlöten ist im Grunde der Prozess des Verbindens von Metallen mithilfe eines Füllmetalls, das oberhalb von 450 °C (840 °F), aber immer unter dem Schmelzpunkt der Grundmetalle selbst schmilzt.

Das Grundprinzip des Hartlötens besteht darin, die Grundmetalle gerade so weit zu erhitzen, dass das Lot schmilzt und fließt, aber niemals so weit, dass die Grundmetalle selbst schmelzen. Daher wird die „maximale“ Temperatur durch die thermische Belastbarkeit der zu verbindenden Teile und nicht durch den Prozess selbst bestimmt.

Die definierende Grenze: Hartlöten im Vergleich zu anderen Prozessen

Um die Temperaturgrenzen zu verstehen, ist es wichtig, das Hartlöten von verwandten thermischen Fügeverfahren zu unterscheiden. Der Temperaturbereich ist das, was den Prozess grundlegend definiert.

Der Schwellenwert von 450 °C (840 °F)

Die offizielle Definition der American Welding Society besagt, dass Hartlöten oberhalb von 450 °C (840 °F) stattfindet. Jeder ähnliche Prozess, der ein Lot verwendet, das unter dieser Temperatur schmilzt, wird technisch als Löten klassifiziert.

Dieser Schwellenwert ist die Mindesttemperatur, damit ein Prozess als Hartlöten gilt.

Die Rolle des Lotmetalls

Die spezifische Temperatur, die Sie verwenden, wird durch die Lotlegierung bestimmt. Jede Hartlotlegierung hat einen „Schmelzbereich“, der durch ihren Solidus (die Temperatur, bei der sie zu schmelzen beginnt) und ihren Liquidus (die Temperatur, bei der sie vollständig flüssig ist) definiert ist.

Ihre Zield Hartlötemperatur wird typischerweise knapp über der Liquidustemperatur des Lotes festgelegt, um sicherzustellen, dass es frei fließt.

Die kritische Obergrenze: Das Grundmetall

Die absolute Obergrenze für jeden Hartlötprozess ist der Schmelzpunkt der Grundmetalle. Wenn Sie den Schmelzpunkt der Teile erreichen, die Sie verbinden, löten Sie nicht mehr; Sie schweißen.

Dies ist die wichtigste Regel beim Hartlöten, da das Schmelzen der Grundmetalle ihre strukturelle Integrität beeinträchtigt und den Zweck des Prozesses zunichtemacht.

Wie die Temperatur die Verbindung beeinflusst

Die Temperaturkontrolle dient nicht nur dazu, ein Schmelzen zu vermeiden. Eine präzise Wärmesteuerung ist entscheidend für die Herstellung einer starken, zuverlässigen Verbindung.

Kapillarwirkung und Benetzung

Der primäre Mechanismus für die Verteilung des Lotmetalls ist die Kapillarwirkung, bei der die flüssige Legierung in den engen Spalt zwischen den Grundmetallen gezogen wird.

Dafür ist die richtige Temperatur unerlässlich. Wenn die Hitze zu niedrig ist, wird das Lot nicht flüssig genug, um die Oberflächen zu „benetzen“ und zu fließen. Wenn es zu hoch ist, kann es zu schnell fließen und Hohlräume hinterlassen.

Die Wärmeeinflusszone (WEZ)

Obwohl das Hartlöten unterhalb des Schmelzpunkts des Grundmetalls stattfindet, erzeugen die hohen Temperaturen dennoch eine Wärmeeinflusszone (WEZ). Dies ist ein Bereich, in dem die Mikrostruktur und die mechanischen Eigenschaften des Grundmetalls verändert werden können.

Beispielsweise kann ein zuvor wärmebehandelter Stahlteil erweichen (ausgeglüht werden), wenn die Hartlötemperatur zu hoch ist oder zu lange gehalten wird, was die Festigkeit der Endbaugruppe verringert.

Verständnis der Kompromisse und Risiken

Die Wahl der richtigen Temperatur erfordert ein Abwägen der Bedürfnisse des Lotmetalls gegenüber den Einschränkungen des Grundmetalls. Ein Fehlmanagement dieses Gleichgewichts birgt erhebliche Risiken.

Risiko der Überhitzung der Grundmetalle

Die häufigste Fehlerquelle ist Überhitzung. Dies kann zu Korngrößenwachstum im Metall führen, was es spröde macht, oder zu Verzug und Verformung von Präzisionsteilen führen. Bei Materialien wie gehärteten Werkzeugstählen kann Überhitzung ihre konstruktionsbedingten Eigenschaften vollständig zerstören.

Degradation des Lotmetalls

Übermäßige Hitze kann das Lot selbst beschädigen. Einige Legierungen enthalten Elemente mit niedrigem Siedepunkt, wie Zink oder Cadmium. Überhitzung kann dazu führen, dass diese Elemente verdampfen oder „verbrennen“, was die chemische Zusammensetzung des Lotes verändert und gefährliche Dämpfe freisetzen kann.

Unzureichende Hitze und eine schwache Bindung

Umgekehrt führt das Nichterreichen der richtigen Arbeitstemperatur für das Lot zu einer schlechten Verbindung. Das Lot kann verklumpen, ohne zu fließen, haftet nicht an den Grundmetallen und erzeugt eine Verbindung mit wenig oder keiner mechanischen Festigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Hartlötemperatur ist ein sorgfältig kontrolliertes Fenster, das spezifisch für Ihre Lotlegierung und Ihre Grundmaterialien ist. Um eine erfolgreiche Verbindung zu gewährleisten, konzentrieren Sie sich auf die spezifischen Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher oder wärmebehandelter Teile liegt: Wählen Sie eine Hartlotlegierung mit der niedrigstmöglichen Arbeitstemperatur, um die Auswirkungen auf die Eigenschaften des Grundmetalls zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Überbrücken größerer Spalten oder dem Erstellen von Kehlnähten liegt: Wählen Sie eine Legierung mit einem breiteren Schmelzbereich (breiiger Zustand) und steuern Sie die Wärme sorgfältig, um das Lot beim Erstarren zu manipulieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit bei Materialien wie Stahl oder Hartmetallen liegt: Wählen Sie ein hochfestes Lot (wie eine Neusilber- oder Silberlegierung) und stellen Sie sicher, dass die Grundmetalle gleichmäßig auf die ideale Arbeitstemperatur des Lotes erhitzt werden, um eine ordnungsgemäße Benetzung und Fließfähigkeit zu gewährleisten.

Letztendlich ist erfolgreiches Hartlöten ein präziser Balanceakt: heiß genug, um das Lot zu aktivieren, aber kühl genug, um die Integrität der Grundmaterialien zu erhalten.

Zusammenfassungstabelle:

| Faktor | Definiert | Wichtige Überlegung |

|---|---|---|

| Mindesttemperatur | Hartlöten vs. Löten | Muss über 450 °C (840 °F) liegen |

| Zieltemperatur | Lotfluss | Über dem Liquiduspunkt des Lotes einstellen |

| Absolute Obergrenze | Integrität des Grundmetalls | Muss unter dem Schmelzpunkt des Grundmetalls bleiben |

Erzielen Sie jedes Mal perfekte Hartlötergebnisse. Die Auswahl der richtigen Temperatur ist entscheidend für die Verbindungsfestigkeit und die Integrität des Grundmetalls. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für präzise thermische Prozesse erforderlich sind. Unsere Experten helfen Ihnen bei der Auswahl der idealen Hartlotlegierungen und Öfen für Ihre spezifischen Materialien und Anwendungsanforderungen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihr Labor bei seinen Hartlöt- und Fügeanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit