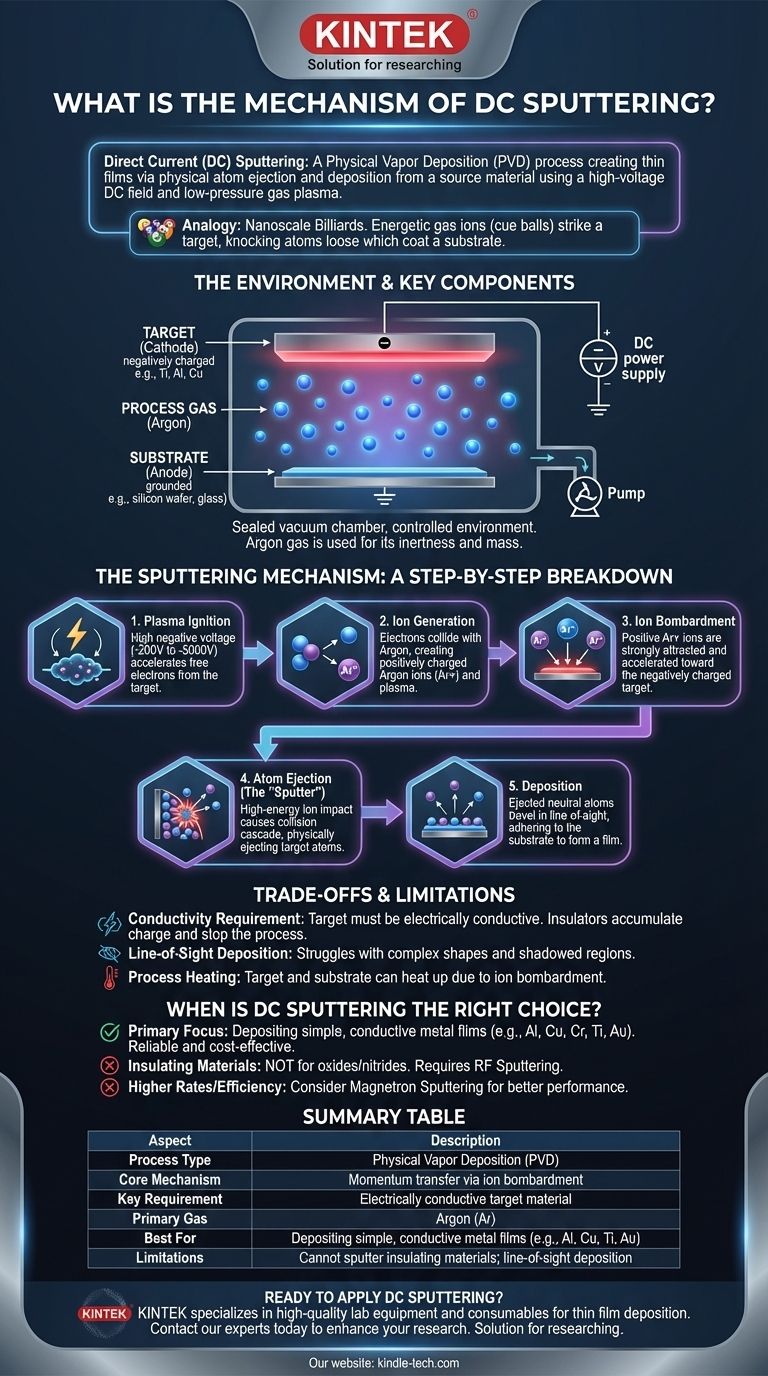

Gleichstrom (DC) Sputtern ist ein physikalischer Gasphasenabscheidungsprozess (PVD), der eine Dünnschicht erzeugt, indem Atome physisch aus einem Quellmaterial ausgestoßen und auf einem Substrat abgeschieden werden. Es funktioniert, indem ein Hochspannungs-Gleichstrom-Elektrofeld in einer Niederdruck-Gasumgebung erzeugt wird. Dieses Feld erzeugt ein Plasma, und die positiv geladenen Ionen aus diesem Plasma werden beschleunigt, um das Quellmaterial zu bombardieren, wodurch Atome herausgelöst werden, die dann das Substrat beschichten.

Im Kern ist DC-Sputtern ein Impulsübertragungsprozess, kein chemischer oder thermischer. Stellen Sie es sich wie ein Billardspiel im Nanomaßstab vor: Energetische Gasionen wirken als Spielbälle, treffen ein Target aus Quellmaterial und schlagen Atome los, die dann zu einem nahegelegenen Substrat wandern und dort haften bleiben.

Die Umgebung und Schlüsselkomponenten

Bevor der Prozess beginnen kann, müssen die Systemkomponenten in einer kontrollierten Umgebung korrekt konfiguriert werden. Dieser Aufbau ist grundlegend für den gesamten Mechanismus.

Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Dies ist aus zwei Gründen entscheidend: Es entfernt atmosphärische Gase, die den Film kontaminieren könnten, und es ermöglicht den gesputterten Atomen, mit minimalen Kollisionen frei vom Target zum Substrat zu gelangen.

Das Target (Kathode)

Das Target ist ein fester Block des Materials, das Sie abscheiden möchten (z. B. Titan, Aluminium, Kupfer). Es ist mit dem negativen Anschluss einer Gleichstromversorgung verbunden, wodurch es zur Kathode wird.

Das Substrat (Anode)

Dies ist das Objekt, das Sie beschichten möchten, wie z. B. ein Siliziumwafer, ein Stück Glas oder ein medizinisches Implantat. Es wird typischerweise dem Target zugewandt platziert und befindet sich oft auf Erdpotential, wodurch es effektiv zur Anode wird.

Das Prozessgas (Argon)

Nachdem ein Vakuum erzeugt wurde, wird die Kammer mit einer kleinen, kontrollierten Menge eines Inertgases, meistens Argon (Ar), wieder befüllt. Argon wird verwendet, weil es chemisch inert ist, eine ausreichende Masse besitzt, um Targetatome effektiv auszustoßen, und relativ kostengünstig ist.

Der Sputtermechanismus: Eine Schritt-für-Schritt-Analyse

Sobald die Umgebung eingerichtet ist, wird die Gleichspannung angelegt, wodurch eine präzise Kette von Ereignissen ausgelöst wird, die zur Filmbildung führt.

Schritt 1: Plasmazündung

Eine starke negative Spannung (typischerweise -200 V bis -5000 V) wird an das Target angelegt. Diese hohe Spannung zieht freie Elektronen an und beschleunigt sie mit hoher Geschwindigkeit vom Target weg.

Schritt 2: Ionenerzeugung

Während diese energetischen Elektronen durch die Kammer wandern, kollidieren sie mit neutralen Argon-Gasatomen. Wenn das Elektron genügend Energie hat, schlägt es ein Elektron vom Argon-Atom ab, wodurch ein positiv geladenes Argon-Ion (Ar+) und ein weiteres freies Elektron entstehen. Dieser Prozess wiederholt sich und erzeugt eine sich selbst erhaltende Kaskade, die zu einem leuchtenden, ionisierten Gas, bekannt als Plasma, führt.

Schritt 3: Ionenbeschuss

Die neu gebildeten positiven Argon-Ionen (Ar+) werden nun stark angezogen und auf das negativ geladene Target beschleunigt. Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Schritt 4: Atom-Ausstoß (Das "Sputtern")

Der Aufprall eines hochenergetischen Ions schmilzt oder verdampft das Target nicht. Stattdessen löst er eine Kollisionskaskade innerhalb des Targetmaterials aus, die ihren Impuls auf die Atome des Targets überträgt. Wenn diese Energiekaskade die Oberfläche erreicht, kann sie einem Oberflächenatom genügend Energie verleihen, um seine atomaren Bindungen zu überwinden und physisch in die Vakuumkammer ausgestoßen zu werden. Dieses ausgestoßene Atom ist das "gesputterte" Partikel.

Schritt 5: Abscheidung

Die gesputterten neutralen Atome bewegen sich geradlinig, oder "auf Sichtlinie", durch die Niederdruckkammer. Wenn sie auf das Substrat treffen, haften sie an dessen Oberfläche (Adsorption) und beginnen, sich Schicht für Schicht aufzubauen, um einen dichten und gleichmäßigen Dünnfilm zu bilden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, weist der DC-Sputtermechanismus inhärente Einschränkungen auf, die entscheidend zu verstehen sind.

Die Leitfähigkeitsanforderung

Die bedeutendste Einschränkung des DC-Sputterns ist, dass das Targetmaterial elektrisch leitfähig sein muss. Ein nicht leitfähiges (isolierendes) Target würde schnell eine positive Ladung von den bombardierenden Ionen ansammeln, das elektrische Feld neutralisieren und den Sputterprozess stoppen.

Sichtlinienabscheidung

Da gesputterte Atome sich geradlinig bewegen, kann der Prozess Schwierigkeiten haben, komplexe, dreidimensionale Formen mit Schattenbereichen oder Hinterschneidungen gleichmäßig zu beschichten. Dies kann zu einem dünneren oder nicht vorhandenen Film auf bestimmten Oberflächen führen.

Prozesswärme

Der ständige Beschuss mit energetischen Ionen überträgt eine erhebliche Wärmemenge auf das Target. Diese Energie kann auch abstrahlen und das Substrat erwärmen, was unerwünscht sein kann, wenn temperaturempfindliche Materialien wie Kunststoffe beschichtet werden.

Wann ist DC-Sputtern die richtige Wahl?

Die Wahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten auf Ihr Endziel. DC-Sputtern ist eine grundlegende Methode mit einem klar definierten Anwendungsbereich.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen, leitfähigen Metallfilms liegt: DC-Sputtern ist eine äußerst zuverlässige, gut verstandene und kostengünstige Wahl für Materialien wie Aluminium, Kupfer, Chrom, Titan und Gold.

- Wenn Sie ein isolierendes oder dielektrisches Material (wie ein Oxid oder Nitrid) abscheiden müssen: Sie müssen eine alternative Technik wie RF (Radiofrequenz)-Sputtern verwenden, die ein AC-Feld nutzt, um Ladungsaufbau am Target zu vermeiden.

- Wenn Sie höhere Abscheideraten und eine effizientere Nutzung Ihres Targetmaterials benötigen: Sie sollten Magnetron-Sputtern untersuchen, eine gängige Verbesserung, die Magnete verwendet, um Elektronen in der Nähe des Targets einzuschließen, wodurch die Ionisierungseffizienz dramatisch erhöht wird.

Das Verständnis dieses grundlegenden Mechanismus der physikalischen Impulsübertragung ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnik für Ihr spezifisches Material und Ihre Anwendungsziele.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Schlüsselanforderung | Elektrisch leitfähiges Targetmaterial |

| Primärgas | Argon (Ar) |

| Am besten geeignet für | Abscheidung einfacher, leitfähiger Metallfilme (z. B. Al, Cu, Ti, Au) |

| Einschränkungen | Kann isolierende Materialien nicht sputtern; Sichtlinienabscheidung |

Bereit, DC-Sputtern in Ihrem Labor anzuwenden?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen. Ob Sie neue Materialien erforschen oder die Produktion skalieren, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für präzise und zuverlässige Ergebnisse haben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung