Im Kern erhitzt ein Induktionsofen Metall ohne Feuer. Er nutzt ein starkes, schnell wechselndes Magnetfeld, das von einer Kupferspule erzeugt wird, um starke elektrische Ströme, sogenannte Wirbelströme, direkt im leitenden Material zu induzieren. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt durch einen Prozess, der als Joule-Erwärmung bekannt ist, intensive Wärme, wodurch es schnell von innen nach außen schmilzt.

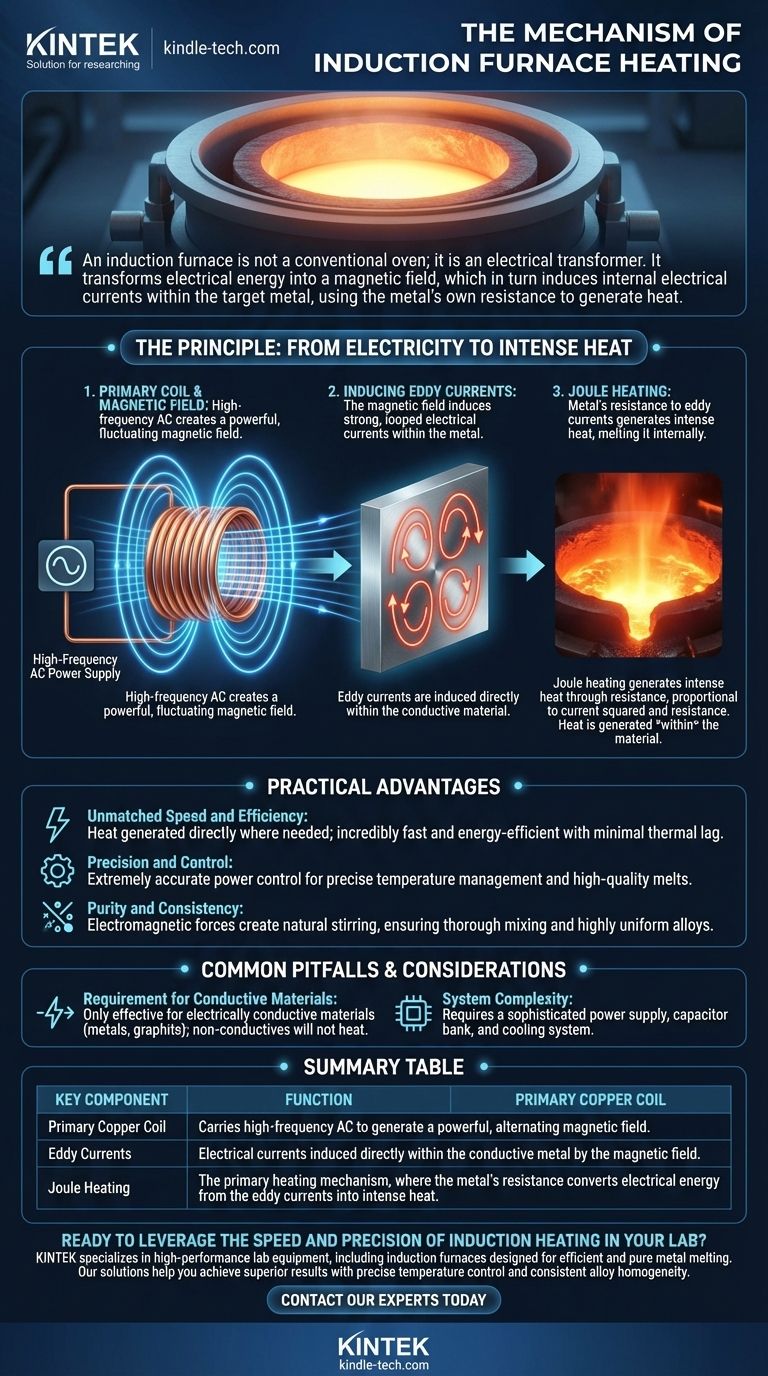

Ein Induktionsofen ist kein herkömmlicher Ofen; er ist ein elektrischer Transformator. Er wandelt elektrische Energie in ein Magnetfeld um, das wiederum interne elektrische Ströme im Zielmetall induziert und den Eigenwiderstand des Metalls zur Wärmeerzeugung nutzt.

Das Prinzip: Von Elektrizität zu intensiver Wärme

Der gesamte Prozess wird durch das Gesetz der elektromagnetischen Induktion bestimmt. Im Gegensatz zu einem traditionellen Ofen, der externe Wärme zuführt, macht ein Induktionsofen das Metall selbst zur Wärmequelle.

Die Primärspule und das Magnetfeld

Ein Induktionsofen beginnt mit einer Spule, typischerweise aus hohlen Kupferrohren, die einen Tiegel oder die Metallladung selbst umgibt. Ein hochfrequenter Wechselstrom (AC) von einer speziellen Stromversorgung wird durch diese Spule geleitet.

Dieser Wechselstromfluss erzeugt ein starkes und schnell schwankendes Magnetfeld im Raum innerhalb und um die Spule.

Induzieren von Wirbelströmen

Wenn ein elektrisch leitendes Material, wie Metall, in dieses wechselnde Magnetfeld gebracht wird, dringt das Feld in das Material ein. Dies induziert schleifenförmige elektrische Ströme innerhalb des Metalls.

Diese induzierten Ströme werden als Wirbelströme bezeichnet. Das Metall wird effektiv zur Sekundärspule eines Transformators, wobei die Kupferspule des Ofens als Primärspule fungiert.

Die Rolle der Joule-Erwärmung

Jedes Metall besitzt einen gewissen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, der die elektrische Energie direkt in thermische Energie oder Wärme umwandelt.

Dieses Phänomen wird Joule-Erwärmung genannt. Die Intensität der Wärme ist direkt proportional zum Quadrat des Stroms und dem Widerstand des Materials, weshalb der Prozess extrem hohe Temperaturen sehr schnell erzeugen kann.

Warum die Wärme „intern“ ist

Ein entscheidender Unterschied dieser Methode ist, dass die Wärme innerhalb des Materials erzeugt wird. Die Ofenoberflächen und der Tiegel bleiben viel kühler als die Ladung selbst.

Diese interne Erzeugung führt zu einer sehr schnellen Erwärmung und Schmelze, da Energie nicht zuerst für die Erwärmung der Luft oder der Ofenwände verschwendet wird.

Die praktischen Vorteile verstehen

Dieser einzigartige Heizmechanismus bietet mehrere bedeutende Vorteile, die ihn in vielen metallurgischen Anwendungen zur bevorzugten Wahl machen.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt dort erzeugt wird, wo sie benötigt wird – im Inneren des Metalls – ist der Prozess unglaublich schnell und energieeffizient. Es gibt sehr wenig thermische Trägheit oder verschwendete Energie im Vergleich zu Methoden, die auf externe Verbrennung oder Heizelemente angewiesen sind.

Präzision und Kontrolle

Die der Spule zugeführte Leistung kann mit extremer Genauigkeit gesteuert werden. Dies ermöglicht eine präzise Temperaturregelung, was zu hochwertigen Schmelzen mit minimalen Temperaturunterschieden zwischen dem Kern und der Oberfläche des Materials führt.

Reinheit und Konsistenz

Die durch die Wirbelströme erzeugten elektromagnetischen Kräfte erzeugen eine natürliche Rührwirkung im geschmolzenen Metall. Dies stellt sicher, dass Legierungen gründlich gemischt werden, was zu einem sehr gleichmäßigen und homogenen Endprodukt ohne mechanische Rührer führt.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist die Induktionsmethode keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Anforderung an leitfähige Materialien

Das gesamte Prinzip basiert auf der Induktion elektrischer Ströme. Daher ist diese Methode nur für die Erwärmung von elektrisch leitfähigen Materialien wie Metallen und Graphit wirksam. Nichtleitende Materialien wie Keramik erwärmen sich nicht direkt.

Systemkomplexität

Ein Induktionsheizsystem besteht aus mehr als nur dem Ofen. Es erfordert eine ausgeklügelte Stromversorgung zur Erzeugung des Hochfrequenzstroms, eine Kondensatorbank zur Leistungsfaktorkorrektur und ein Kühlsystem für die Kupferspule, wodurch es komplexer ist als ein einfacher, mit Brennstoff befeuerter Ofen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Heizmethode hängt vollständig von den spezifischen Anforderungen des Materials und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und präziser Legierungszusammensetzung liegt: Der natürliche Rühreffekt und das Fehlen von Verbrennungsnebenprodukten machen die Induktion zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz liegt: Die direkte interne Erwärmung ist deutlich schneller und verschwendet weniger Energie als die Erwärmung einer gesamten Ofenkammer.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Der hohe Grad an Temperaturgenauigkeit macht Induktionsöfen ideal für Anwendungen mit engen metallurgischen Spezifikationen.

Letztendlich bedeutet das Verständnis der Induktionserwärmung, zu erkennen, dass sie das Metall nicht als Objekt behandelt, das erwärmt werden soll, sondern als aktiven Bestandteil des elektrischen Schaltkreises selbst.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Primäre Kupferspule | Führt Hochfrequenz-Wechselstrom, um ein starkes, wechselndes Magnetfeld zu erzeugen. |

| Wirbelströme | Elektrische Ströme, die direkt im leitfähigen Metall durch das Magnetfeld induziert werden. |

| Joule-Erwärmung | Der primäre Heizmechanismus, bei dem der Widerstand des Metalls elektrische Energie aus den Wirbelströmen in intensive Wärme umwandelt. |

Bereit, die Geschwindigkeit und Präzision der Induktionserwärmung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für effizientes und reines Metallschmelzen entwickelt wurden. Unsere Lösungen helfen Ihnen, überlegene Ergebnisse mit präziser Temperaturregelung und konsistenter Legierungshomogenität zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen Ihre metallurgischen Prozesse verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten