Technisch gesehen hat ein Induktionsofen keine einzelne "Schmelztemperatur", da sein Zweck nicht darin besteht, selbst zu schmelzen, sondern kontrollierte Wärme innerhalb einer metallischen Charge zu erzeugen. Diese Systeme sind jedoch so konstruiert, dass sie extrem hohe Temperaturen erreichen können, wobei die meisten industriellen Induktionsöfen in der Lage sind, bis zu 2000°C (3632°F) zu erreichen, was weit über dem Schmelzpunkt gängiger Metalle wie Stahl liegt.

Ein Induktionsofen besitzt keinen eigenen Schmelzpunkt. Stattdessen nutzt er elektromagnetische Induktion, um ein bestimmtes Metall mit außergewöhnlicher Präzision auf seinen einzigartigen Schmelzpunkt zu erhitzen. Der wahre Wert des Ofens liegt in seiner Fähigkeit, kontrolliertes, gleichmäßiges und effizientes Erhitzen zu liefern, nicht nur in seiner Maximaltemperatur.

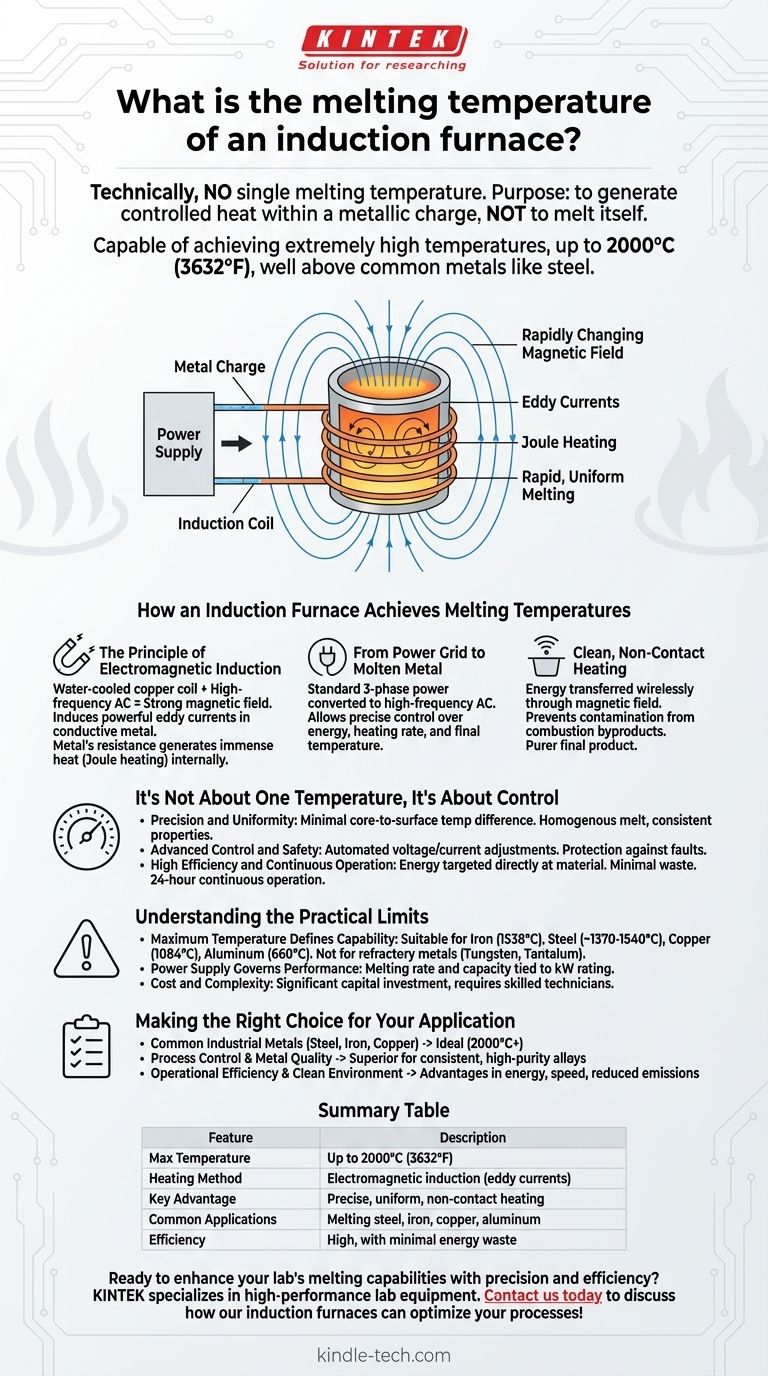

Wie ein Induktionsofen Schmelztemperaturen erreicht

Ein Induktionsofen arbeitet nach einem Prinzip, das sich grundlegend von dem eines herkömmlichen, mit Brennstoff befeuerten Ofens unterscheidet. Er verbrennt keinen Brennstoff, um Wärme zu erzeugen; er nutzt Elektrizität, um Wärme direkt im Zielmaterial zu induzieren.

Das Prinzip der elektromagnetischen Induktion

Der Kern des Ofens ist eine wassergekühlte Spule aus Kupfer. Durch diese Spule wird ein leistungsstarker, hochfrequenter Wechselstrom geleitet.

Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule. Wenn ein leitfähiges Material wie Metall in dieses Feld (innerhalb eines Tiegels) platziert wird, induziert das Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, die im Metall selbst fließen.

Aufgrund des natürlichen elektrischen Widerstands des Metalls erzeugen diese Wirbelströme durch einen Prozess namens Joulesche Wärme immense Hitze. Die Wärme wird im Inneren des Metalls erzeugt, was zu einem schnellen und gleichmäßigen Schmelzen vom Kern nach außen führt.

Vom Stromnetz zum geschmolzenen Metall

Dieser Prozess erfordert eine ausgeklügelte Stromversorgung. Das System nimmt den standardmäßigen Drehstrom aus dem Netz und wandelt ihn in einen hochfrequenten Wechselstrom um.

Diese Umwandlung ermöglicht eine präzise Steuerung der Energiemenge, die der Metallcharge zugeführt wird. Durch Anpassen von Frequenz und Strom können die Bediener die Heizrate und die Endtemperatur genau steuern.

Sauberes, berührungsloses Erhitzen

Ein entscheidender Vorteil dieser Methode ist, dass die Induktionsspule niemals direkten Kontakt mit dem Metall hat. Die Energie wird drahtlos über das Magnetfeld übertragen.

Dies verhindert eine Kontamination des geschmolzenen Metalls durch Verbrennungsprodukte, was ein häufiges Problem bei brennstoffbefeuerten Öfen ist. Das Ergebnis ist ein reineres Endprodukt.

Es geht nicht um eine Temperatur, es geht um Kontrolle

Die maximale Temperatur von 2000°C ist beeindruckend, aber das entscheidende Merkmal eines Induktionsofens ist seine Präzision. Ausgeklügelte Steuerungssysteme machen ihn zu einem äußerst zuverlässigen Industriewerkzeug.

Präzision und Gleichmäßigkeit

Da die Wärme in der gesamten Metallcharge erzeugt wird, ist der Temperaturunterschied zwischen Kern und Oberfläche minimal. Dies gewährleistet eine homogene Schmelze mit gleichmäßiger chemischer Zusammensetzung und Temperatur.

Dieses Maß an Kontrolle ist entscheidend für die Herstellung hochwertiger Legierungen, bei denen spezifische Eigenschaften konsistent erreicht werden müssen.

Fortschrittliche Steuerung und Sicherheit

Moderne Induktionsöfen verfügen über hochintegrierte Steuerungssysteme. Diese Systeme passen Spannung und Strom automatisch an die Metallmenge im Ofen an und gewährleisten so eine konstante Leistungsabgabe und effizientes Schmelzen.

Sie umfassen auch umfassende Schutzschaltungen, die vor Überspannung, Überstrom und anderen Fehlern schützen und einen sicheren und zuverlässigen Betrieb gewährleisten.

Hohe Effizienz und Dauerbetrieb

Die Induktionserwärmung ist bemerkenswert effizient, da die Energie direkt in das zu schmelzende Material geleitet wird. Es wird sehr wenig Energie verschwendet, um die Ofenkammer oder die Umgebungsluft zu erwärmen.

Diese Effizienz, kombiniert mit robuster Konstruktion, ermöglicht es vielen Induktionsöfen, 24 Stunden lang ununterbrochen zu arbeiten, wodurch die Produktionsleistung maximiert wird.

Die praktischen Grenzen verstehen

Obwohl leistungsstark, haben Induktionsöfen betriebliche Grenzen und Kompromisse, die wichtig zu verstehen sind.

Maximale Temperatur definiert die Leistungsfähigkeit

Die typische Grenze von 2000°C ist mehr als ausreichend für das Schmelzen von Eisen (1538°C), Stahl (ca. 1370-1540°C), Kupfer (1084°C) und Aluminium (660°C). Sie ist jedoch möglicherweise nicht geeignet für das Schmelzen von hochschmelzenden Metallen mit extrem hohen Schmelzpunkten, wie Wolfram (3422°C) oder Tantal (3017°C), die spezielle Vakuumlichtbogen- oder Elektronenstrahlöfen erfordern.

Stromversorgung bestimmt die Leistung

Die Schmelzrate und die Gesamtkapazität des Ofens sind direkt an die Kilowatt (kW)-Leistung seiner Stromversorgung gebunden. Ein kleinerer Ofen mit geringerer kW-Leistung eignet sich hervorragend für ein Labor oder eine kleine Gießerei, kann aber nicht den Durchsatz einer großen, leistungsstarken Industrieanlage erreichen.

Kosten und Komplexität

Die ausgeklügelten Stromversorgungen und Steuerungssysteme machen Induktionsöfen zu einer erheblichen Kapitalinvestition. Ihre Komplexität erfordert auch qualifizierte Techniker für Wartung und Reparatur, ein Faktor, der beim Vergleich mit einfacheren, traditionelleren Schmelztechnologien zu berücksichtigen ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Eignung eines Induktionsofens hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen gängiger Industriemetalle wie Stahl, Eisen oder Kupfer liegt: Ein Induktionsofen ist eine ideale Wahl, da seine typische Maximaltemperatur von 2000°C deren Schmelzpunkte weit übersteigt.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Metallqualität liegt: Die präzise Temperaturregelung und das gleichmäßige, berührungslose Erhitzen machen einen Induktionsofen überlegen für die Herstellung konsistenter, hochreiner Legierungen.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und einer sauberen Umgebung liegt: Die flammenlose, zielgerichtete Erhitzungsmethode bietet erhebliche Vorteile in Bezug auf Energieeffizienz, Geschwindigkeit und reduzierte Emissionen im Vergleich zu fossilen Brennstofföfen.

Letztendlich ist das Verständnis, dass ein Induktionsofen ein Präzisionswerkzeug für kontrolliertes Erhitzen ist – nicht nur eine Quelle roher Wärme – der Schlüssel zur Nutzung seines vollen Potenzials.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Max. Temperatur | Bis zu 2000°C (3632°F) |

| Heizmethode | Elektromagnetische Induktion (Wirbelströme) |

| Hauptvorteil | Präzises, gleichmäßiges, berührungsloses Erhitzen |

| Gängige Anwendungen | Schmelzen von Stahl, Eisen, Kupfer, Aluminium |

| Effizienz | Hoch, mit minimalem Energieverlust |

Bereit, die Schmelzkapazitäten Ihres Labors mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für gleichmäßiges Erhitzen und überragende Metallreinheit entwickelt wurden. Egal, ob Sie gängige Legierungen schmelzen oder kontrollierte Umgebungen für hochwertige Ergebnisse benötigen, unsere Lösungen sind auf Ihre Laboranforderungen zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess