Im Wesentlichen ist die Aufdampfbeschichtung ein Verfahren zur Herstellung ultradünner Schichten, bei dem ein Quellmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Diese verdampften Atome oder Moleküle bewegen sich dann durch das Vakuum und kondensieren auf einer kühleren Zieloberfläche, dem sogenannten Substrat. Dieser Prozess baut akribisch eine dünne, gleichmäßige Schicht des Quellmaterials auf dem Substrat auf.

Im Kern ist die Aufdampfbeschichtung ein Prozess des kontrollierten Phasenübergangs. Durch Erhitzen eines Materials in einem Hochvakuum ermöglichen wir seinen Atomen, sich ungehindert durch die Luft in einer geraden Linie zu bewegen, um eine Zieloberfläche präzise zu beschichten.

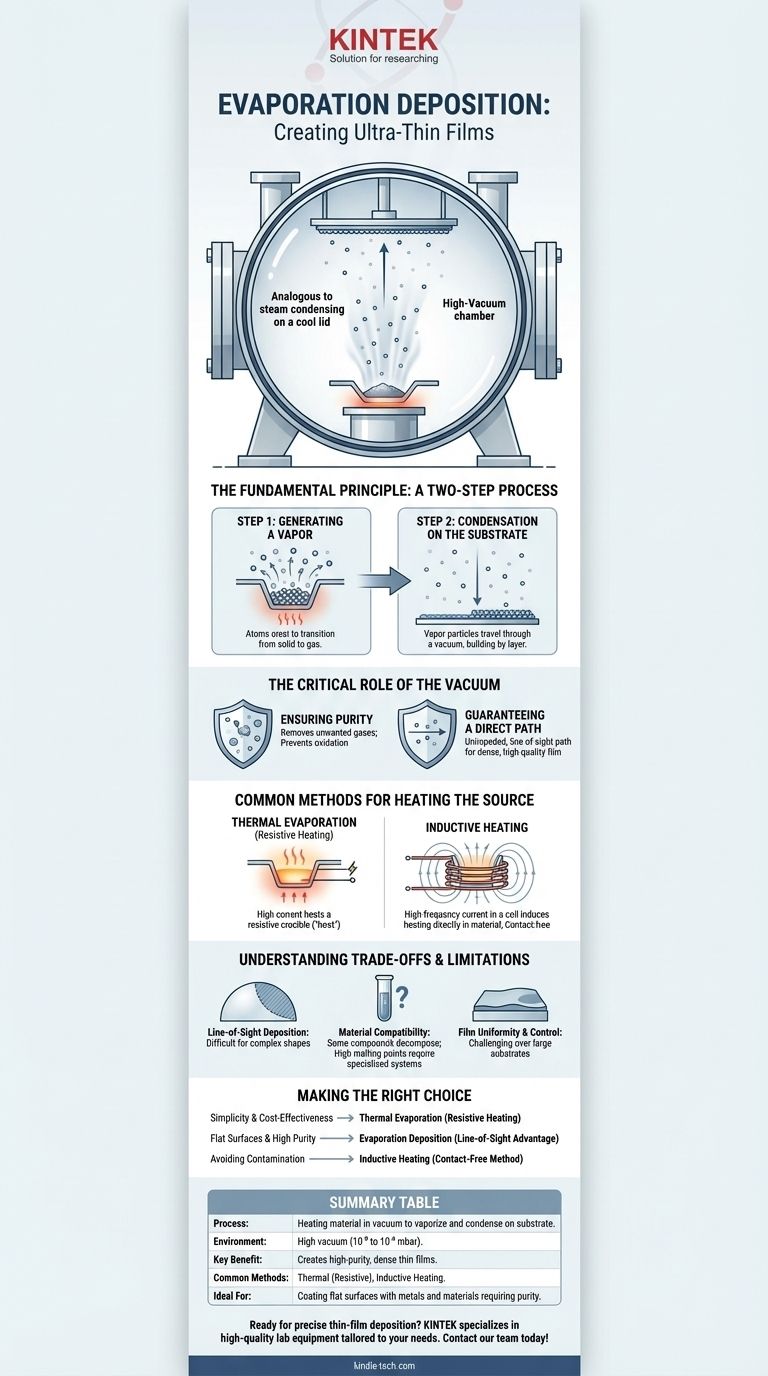

Das Grundprinzip: Ein zweistufiger Prozess

Die Aufdampfbeschichtung basiert auf einem einfachen, aber hochkontrollierten physikalischen Prinzip. Es ist analog zu der Art und Weise, wie Dampf aus einem kochenden Topf als Wasser an einem kühlen Deckel kondensiert, findet aber in einer weitaus kontrollierteren Umgebung statt.

Schritt 1: Erzeugung eines Dampfes

Der Prozess beginnt damit, dass dem Quellmaterial Energie zugeführt wird, wodurch seine Atome oder Moleküle vom festen oder flüssigen in einen gasförmigen Zustand übergehen. Dies geschieht, wenn die Teilchen genügend thermische Energie gewinnen, um die Kräfte zu überwinden, die sie zusammenhalten.

Schritt 2: Kondensation auf dem Substrat

Dieser Dampf bewegt sich dann durch die Vakuumkammer. Beim Auftreffen auf das kühlere Substrat verlieren die Teilchen ihre Energie, kondensieren zurück in den festen Zustand und haften an der Oberfläche. Dieser kontinuierliche Prozess baut schrittweise die gewünschte dünne Schicht auf, eine Atomlage nach der anderen.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess wird in einer versiegelten Kammer unter Hochvakuum durchgeführt, typischerweise bei Drücken von 10⁻⁵ bis 10⁻⁶ mbar. Diese VakUum-Umgebung ist nicht zufällig; sie ist aus zwei Gründen unerlässlich.

Gewährleistung der Reinheit

Erstens entfernt das Vakuum Luft und andere unerwünschte Gase. Dies verhindert, dass das erhitzte Quellmaterial mit Verunreinigungen wie Sauerstoff reagiert, und stellt sicher, dass die abgeschiedene Schicht ausschließlich aus dem beabsichtigten Material besteht.

Gewährleistung eines direkten Weges

Zweitens bedeutet die nahezu vollständige Abwesenheit von Luftmolekülen, dass die verdampften Teilchen ungehindert von der Quelle zum Substrat gelangen können, ohne zusammenzustoßen. Dieser ungehinderte Sichtlinienpfad ist entscheidend für die Herstellung einer hochwertigen, dichten Schicht.

Gängige Methoden zur Erhitzung der Quelle

Der Hauptunterschied zwischen den Arten der Aufdampfbeschichtung liegt in der Art und Weise, wie das Quellmaterial bis zum Verdampfungspunkt erhitzt wird.

Thermische Verdampfung (Widerstandsheizung)

Dies ist die einfachste Methode. Ein hoher elektrischer Strom wird durch einen hitzebeständigen Tiegel, eine „Boots“ oder einen Korb geleitet, der das Quellmaterial enthält. Der Widerstand des Tiegels führt dazu, dass er sich stark erhitzt und diese Wärmeenergie auf das Material überträgt, bis es verdampft.

Induktive Erwärmung

Bei dieser Methode wird der Tiegel, der das Material enthält, in eine Spule platziert, die von einem hochfrequenten Wechselstrom durchflossen wird. Dadurch wird ein starkes, sich änderndes Magnetfeld erzeugt, das wiederum „Wirbelströme“ im Tiegel induziert. Diese Ströme erzeugen direkt im Material Wärme, ohne dass ein physischer Kontakt mit der Stromquelle erforderlich ist, was ein sehr sauberes Heizverfahren darstellt.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Aufdampfbeschichtung leistungsstark ist, ist sie nicht ohne Herausforderungen. Das Verständnis dieser ist der Schlüssel zu ihrer erfolgreichen Anwendung.

Sichtlinien-Abscheidung

Der direkte Weg der Dampfteilchen ist ein zweischneidiges Schwert. Während er die Reinheit gewährleistet, bedeutet er auch, dass das Verfahren komplexe, dreidimensionale Formen nicht einfach beschichten kann. Bereiche, die sich nicht in der direkten Sichtlinie der Quelle befinden, erhalten wenig bis keine Beschichtung.

Materialverträglichkeit

Nicht alle Materialien eignen sich für die Verdampfung. Einige Verbindungen können sich beim Erhitzen zersetzen, anstatt sauber zu verdampfen. Andere haben extrem hohe Schmelzpunkte, die spezialisierte und teure Heizsysteme erfordern.

Schichtgleichmäßigkeit und Kontrolle

Es kann schwierig sein, eine perfekt gleichmäßige Schichtdicke über ein großes Substrat zu erreichen. Die Dicke hängt stark von der Geometrie der Kammer, dem Abstand von der Quelle zum Substrat und dem Winkel ab, in dem der Dampf auftrifft.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, ob die Aufdampfbeschichtung die richtige Technik und welche Heizmethode anzuwenden ist.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz liegt: Die thermische Verdampfung mittels Widerstandsheizung ist oft der ideale Ausgangspunkt für die Abscheidung vieler elementarer Metalle.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer ebenen Fläche mit einem hochreinen Material liegt: Die Sichtliniencharakteristik der Aufdampfbeschichtung ist ein erheblicher Vorteil, da sie einen direkten und unbelasteten Teilchenweg gewährleistet.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Kontamination durch das Heizelement zu vermeiden: Die induktive Erwärmung bietet eine kontaktlose Methode, die für die Abscheidung hochsensibler oder reaktiver Materialien von entscheidender Bedeutung sein kann.

Durch die Beherrschung dieser Prinzipien erhalten Sie eine präzise Kontrolle über die Herstellung von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Erhitzen eines Materials in einem Vakuum, um es zu verdampfen und auf einem Substrat zu kondensieren. |

| Umgebung | Hochvakuumkammer (10⁻⁵ bis 10⁻⁶ mbar). |

| Hauptvorteil | Erzeugt hochreine, dichte dünne Schichten. |

| Gängige Methoden | Thermische (Widerstands-)Verdampfung, Induktive Erwärmung. |

| Ideal für | Beschichtung ebener Flächen mit Metallen und anderen Materialien, die hohe Reinheit erfordern. |

Bereit, eine präzise Dünnschichtabscheidung in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Aufdampfbeschichtungssystemen, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie – ob thermische oder induktive Erwärmung –, um Reinheit, Effizienz und herausragende Ergebnisse für Ihre spezifischen Materialien zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Welchen Vorteil bietet E-Beam? Schnelle, materialfreundliche Sterilisation für moderne Labore

- Welche Ausrüstung wird zur Verdampfung verwendet? Ein Leitfaden zu thermischen Verdampfungssystemen für die Dünnschichtabscheidung

- Welche Eigenschaft bestimmt die Verdunstungsrate? Steuern Sie Wärme, Druck und Oberfläche für optimale Ergebnisse.

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten

- Was ist der Prozess der Vakuum-Beschichtung? Erzielen Sie eine überlegene Oberflächentechnik für Ihre Produkte

- Was sind die Nachteile der Elektronenstrahlverdampfung? Hohe Kosten, Sicherheitsrisiken & Probleme mit der Filmqualität

- Was sind die Anwendungen der Elektronenstrahlverdampfung? Erzielen Sie hochreine Beschichtungen für Optik und Elektronik

- Was ist die thermische Verdampfungsabscheidung? Ein einfacher Leitfaden zur Dünnschichtbeschichtung