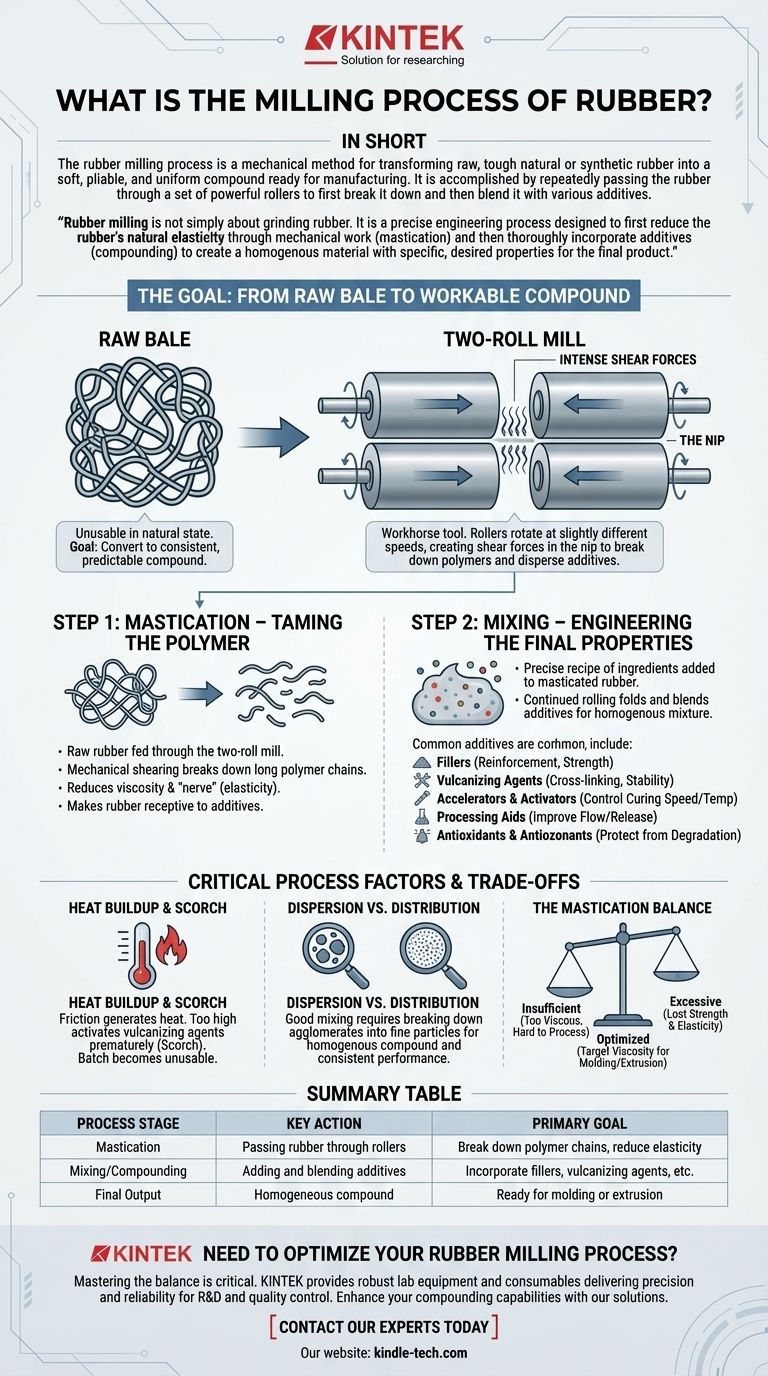

Kurz gesagt, der Gummiwalzprozess ist eine mechanische Methode zur Umwandlung von hartem Natur- oder Synthesekautschuk in eine weiche, geschmeidige und homogene Mischung, die für die Fertigung bereit ist. Dies wird erreicht, indem der Gummi wiederholt durch einen Satz leistungsstarker Walzen geführt wird, um ihn zunächst aufzubrechen und dann mit verschiedenen Zusatzstoffen zu vermischen.

Beim Gummiwalzen geht es nicht nur darum, Gummi zu zermahlen. Es handelt sich um einen präzisen technischen Prozess, der darauf ausgelegt ist, zuerst die natürliche Elastizität des Gummis durch mechanische Arbeit (Kautschukmachung) zu reduzieren und dann Zusatzstoffe gründlich einzuarbeiten (Compoundierung), um ein homogenes Material mit spezifischen, gewünschten Eigenschaften für das Endprodukt zu erzeugen.

Das Ziel: Vom Rohballen zur verarbeitbaren Mischung

Die Reise eines Gummi-Produkts beginnt mit einem Rohpolymer, oft in Form eines großen, harten und hoch elastischen Ballens. Dieses Material ist in seinem natürlichen Zustand unbrauchbar.

Das Hauptziel des Walzens ist es, diesen Rohballen in eine gleichmäßige und vorhersagbare Mischung umzuwandeln, die durch Prozesse wie Formen oder Extrudieren leicht in ein Endprodukt gebracht werden kann.

Schritt 1: Kautschukmachung – Das Zähmen des Polymers

Die erste und wichtigste Phase des Walzens ist die Kautschukmachung (Mastication). Dabei wird der Rohkautschuk durch eine Zweiwalzenmühle geführt.

Die mechanische Scher- und Reißwirkung der Walzen bricht die langen, ineinander verflochtenen Polymerketten auf, die dem Rohkautschuk seine hohe Elastizität und Festigkeit verleihen.

Stellen Sie es sich wie das Kneten eines sehr zähen Teigs vor. Je mehr man ihn bearbeitet, desto weicher und geschmeidiger wird er. Die Kautschukmachung reduziert die Viskosität und die „Spannung“ (die Tendenz zum Zurückspringen) des Gummis und macht ihn empfänglich für Zusatzstoffe.

Schritt 2: Mischen – Die Eigenschaften des Endprodukts konstruieren

Sobald der Gummi ausreichend gekautschukmacht wurde, beginnt die Phase des Mischens oder Compoundierens. Hier wird ein präzises Rezept von Zutaten direkt auf die Walze gegeben.

Die Walzenbewegung wird fortgesetzt, wobei die Zusatzstoffe in die Gummimasse gefaltet und gemischt werden, bis eine vollständig homogene Mischung erreicht ist.

Häufige Zusatzstoffe umfassen:

- Füllstoffe: Materialien wie Ruß oder Kieselsäure werden hinzugefügt, um den Gummi zu verstärken und seine Festigkeit, Haltbarkeit und Verschleißfestigkeit zu erhöhen.

- Vulkanisationsmittel: Schwefel ist das häufigste Mittel. Er erzeugt während der abschließenden Vulkanisationsphase (nach dem Walzen) Querverbindungen zwischen den Polymerketten, wodurch der Gummi seine endgültige stabile Form erhält.

- Beschleuniger & Aktivatoren: Diese Chemikalien steuern die Geschwindigkeit und Temperatur des nachfolgenden Vulkanisationsprozesses.

- Verarbeitungshilfsmittel: Diese verbessern das Fließverhalten und die Entformbarkeit der Mischung.

- Antioxidantien & Antizonmittel: Diese schützen das Endprodukt vor Abbau durch Hitze, Sauerstoff und Ozon.

Das zentrale Werkzeug: Die Zweiwalzenmühle

Das Arbeitstier des Gummiwalzens ist die Zweiwalzenmühle. Das Verständnis ihrer Funktion ist der Schlüssel zum Verständnis des Prozesses.

Wie sie funktioniert

Eine Zweiwalzenmühle besteht aus zwei großen, horizontalen Walzen aus gehärtetem Stahl, die nebeneinander angeordnet sind. Diese Walzen drehen sich mit leicht unterschiedlichen Geschwindigkeiten aufeinander zu.

Dieser Geschwindigkeitsunterschied erzeugt intensive Scherkräfte in dem kleinen Spalt zwischen den Walzen, der als Walzenspalt (Nip) bekannt ist. Diese Scherwirkung bricht die Polymerketten während der Kautschukmachung auf und verteilt die Zusatzstoffe während des Mischens.

Die Bedeutung der Prozesskontrolle

Das Walzen ist ein hochqualifizierter Vorgang. Ein Bediener muss ständig mehrere Faktoren steuern, um eine qualitativ hochwertige Mischung zu gewährleisten.

Zu den wichtigsten Variablen gehören der Walzenspalt, die Temperatur der Walzen (die zur Kühlung hohlgebohrt sind), die Mischzeit und die Reihenfolge, in der die Zusatzstoffe zugegeben werden.

Kritische Prozessfaktoren und Kompromisse

Die perfekte Gummi-Mischung zu erzielen, erfordert ein Gleichgewicht zwischen mehreren konkurrierenden Faktoren. Fehlmanagement in der Walzphase kann eine ganze Charge ruinieren.

Hitzeentwicklung und Anvulkanisation (Scorch)

Die Reibung beim Walzen erzeugt erhebliche Hitze. Wird die Temperatur zu hoch, können die Vulkanisationsmittel vorzeitig aktiviert werden.

Dieses Phänomen, bekannt als Anvulkanisation (Scorch), führt dazu, dass der Gummi auf der Walze zu vulkanisieren beginnt. Eine angewulkanisierte Charge ist unbrauchbar und muss entsorgt werden.

Dispersion vs. Verteilung

Gutes Mischen bedeutet mehr, als nur die Zusatzstoffe gleichmäßig zu verteilen. Es erfordert eine ausgezeichnete Dispersion, was bedeutet, dass Agglomerate von Füllstoffen (wie Ruß) in feine Partikel zerbrochen werden.

Eine schlechte Dispersion führt zu einer nicht-homogenen Mischung mit Schwachstellen, was zu inkonsistenter Leistung und vorzeitigem Versagen des Endprodukts führt.

Das Kautschukmachungs-Gleichgewicht

Der Grad der Kautschukmachung ist ein kritischer Kompromiss. Unzureichende Kautschukmachung führt zu einer Mischung, die zu viskos und schwer zu verarbeiten ist.

Umgekehrt kann übermäßige Kautschukmachung die Polymerketten zu stark abbauen, wodurch der Gummi seine Festigkeit und Elastizität verliert, was während der Vulkanisation nicht vollständig wiederhergestellt werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Einzelheiten des Walzprozesses werden auf das gewünschte Ergebnis des endgültigen Gummi-Produkts zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und Haltbarkeit liegt: Der Prozess muss die hervorragende Dispersion von verstärkenden Füllstoffen wie Ruß und Kieselsäure priorisieren.

- Wenn Ihr Hauptaugenmerk auf effizienter Fertigung liegt: Der Schlüssel liegt darin, eine Zielviskosität durch kontrollierte Kautschukmachung zu erreichen, um sicherzustellen, dass die Mischung während des Formens oder Extrudierens reibungslos fließt.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Die Formulierung kann höhere Mengen an kostengünstigen, nicht verstärkenden Füllstoffen enthalten, aber das Walzen muss dennoch eine angemessene Dispersion gewährleisten, um katastrophale Einbrüche der physikalischen Eigenschaften zu vermeiden.

Letztendlich ist die Beherrschung des Walzprozesses grundlegend für die Entwicklung von Gummi-Mischungen, die präzise Leistungsanforderungen erfüllen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptziel |

|---|---|---|

| Kautschukmachung | Durchführen des Gummis durch Walzen | Abbau von Polymerketten, Reduzierung der Elastizität |

| Mischen/Compoundieren | Hinzufügen und Mischen von Zusatzstoffen | Einarbeitung von Füllstoffen, Vulkanisationsmitteln usw. |

| Endergebnis | Homogene Mischung | Bereit zum Formen oder Extrudieren |

Möchten Sie Ihren Gummiwalzprozess optimieren?

Die Beherrschung des Gleichgewichts zwischen Kautschukmachung, Dispersion und Temperaturkontrolle ist entscheidend für die Herstellung von Hochleistungs-Gummi-Mischungen. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die die Präzision und Zuverlässigkeit bieten, die Ihr Labor für Forschung und Entwicklung sowie Qualitätskontrolle benötigt.

Ganz gleich, ob Sie hochbelastbare Produkte entwickeln oder die Fertigungseffizienz optimieren möchten, unsere Lösungen können Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Gummi-Compoundierungsfähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Laborwaage, horizontaler Tanktyp

Andere fragen auch

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse