Der wichtigste Teil des Vorwärmens ist nicht einfach das Erreichen einer bestimmten Temperatur, sondern vielmehr das Verlangsamen der Abkühlgeschwindigkeit des gesamten Schweißbereichs nach Abschluss des Schweißvorgangs. Während eine Zieltemperatur notwendig ist, besteht das ultimative Ziel darin, den thermischen Schock zu reduzieren, der Rissbildung und Sprödigkeit verursacht, um eine starke und duktile Endschweißnaht zu gewährleisten.

Vorwärmen ist im Grunde ein Prozess der thermischen Kontrolle. Sein Hauptzweck ist es, die Bildung spröder Mikrostrukturen zu verhindern und Eigenspannungen zu reduzieren, indem der Temperaturunterschied zwischen dem geschmolzenen Schweißbad und dem umgebenden Grundmaterial minimiert wird.

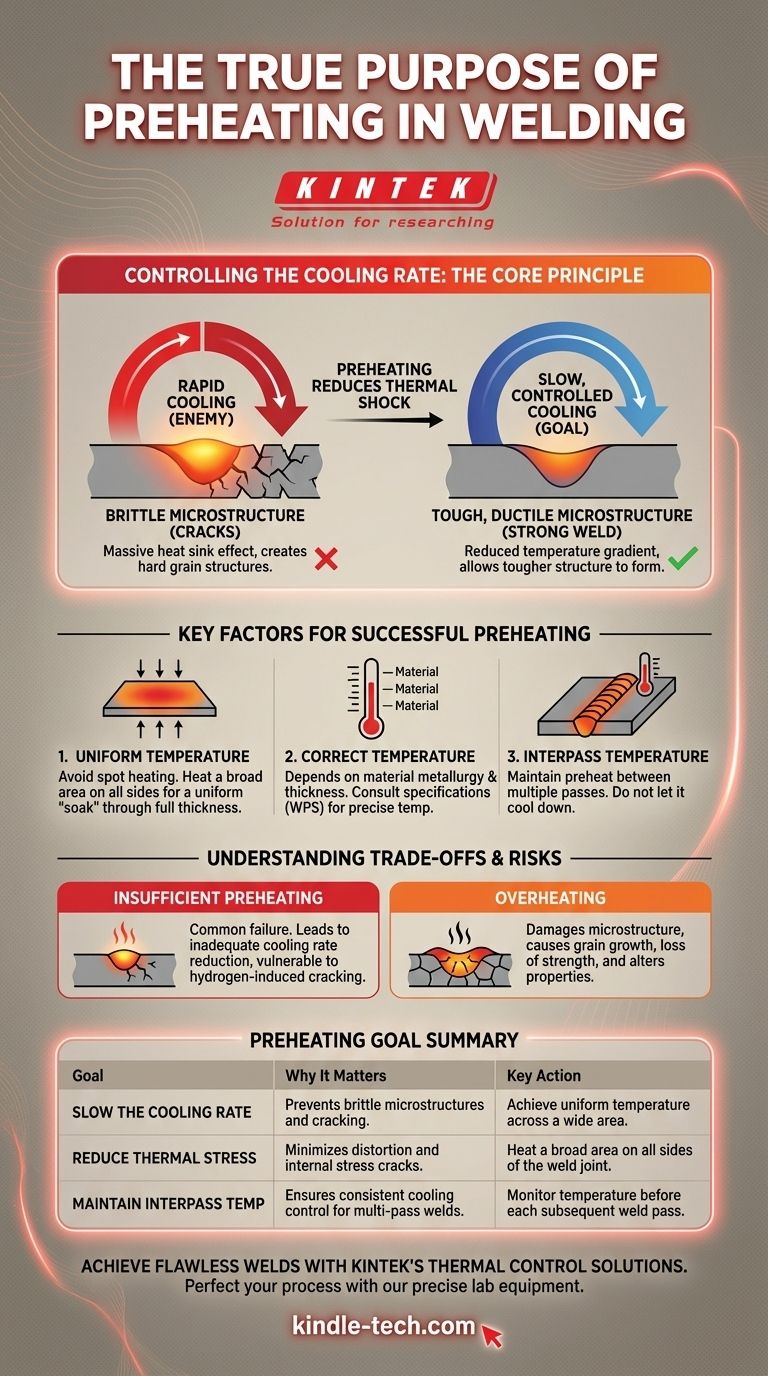

Das Kernprinzip: Kontrolle der Abkühlgeschwindigkeit

Der Erfolg oder Misserfolg einer Schweißnaht an bestimmten Materialien hängt oft von der Geschwindigkeit ab, mit der sie abkühlt. Vorwärmen ist Ihr primäres Werkzeug zur Kontrolle dieser Geschwindigkeit.

Warum schnelles Abkühlen der Feind ist

Beim Schweißen erzeugen Sie einen Bereich aus geschmolzenem Metall, der Tausende von Grad heißer ist als das umgebende Grundmaterial.

Wenn das umgebende Metall kalt ist, wirkt es wie eine massive Wärmesenke, die dem Schweißgut die Wärme extrem schnell entzieht. Dieses schnelle Abkühlen, oder Abschrecken, kann eine harte und spröde Kornstruktur (wie Martensit in Kohlenstoffstählen) erzeugen, die sehr anfällig für Rissbildung ist.

Wie Vorwärmen die Dinge verlangsamt

Indem Sie das Grundmaterial vor Beginn des Schweißens erwärmen, reduzieren Sie den Temperaturunterschied zwischen dem Schmelzbad und dem Grundmaterial erheblich.

Dieser kleinere Temperaturgradient bedeutet, dass die Wärme viel langsamer abgeleitet wird. Ein langsamer, kontrollierter Abkühlprozess ermöglicht die Bildung einer zäheren, duktileren Mikrostruktur, wodurch das Risiko von Rissen nach dem Schweißen drastisch reduziert wird.

Reduzierung von thermischem Stress und Verzug

Vorwärmen hilft auch bei der Bewältigung mechanischer Kräfte. Das Erhitzen eines großen Bereichs führt dazu, dass sich das Grundmaterial vor dem Schweißen ausdehnt.

Wenn die Schweißnaht und die vorgewärmte Zone zusammen abkühlen, schrumpfen sie gleichmäßiger. Dies minimiert die inneren Spannungen, die durch ungleichmäßiges Schrumpfen entstehen, was eine Hauptursache für Verzug und spannungsbedingte Risse ist.

Schlüsselfaktoren für erfolgreiches Vorwärmen

Das Erreichen der gewünschten langsamen Abkühlgeschwindigkeit erfordert mehr als nur das Richten einer Flamme auf das Metall. Konzentrieren Sie sich auf diese kritischen Faktoren.

Erreichen einer gleichmäßigen Temperatur

Der häufigste Fehler ist das punktuelle Erhitzen – nur die unmittelbare Schweißnaht zu erhitzen. Dies ist ineffektiv und kann sogar Spannungen erhöhen.

Sie müssen einen breiten Bereich auf allen Seiten der Schweißnaht erwärmen. Ziel ist ein gleichmäßiges "Durchwärmen", bei dem die Wärme die volle Materialstärke durchdringt. Für kleine Teile ist ein Ofen ideal. Für größere Konstruktionen verwenden Sie einen großen Heizbrenner in einer konstanten, schwenkenden Bewegung, um die Bildung von Hot Spots zu vermeiden.

Bestimmung der richtigen Temperatur

Die erforderliche Vorwärmtemperatur ist keine einzelne Zahl; sie hängt vollständig von der Metallurgie und Dicke des Materials ab.

Faktoren wie der Kohlenstoffgehalt von Stahl, der Legierungstyp und die Dicke des Teils bestimmen die notwendige Temperatur. Eine Vorwärmung von 120 °C (250 °F) könnte für ein Stück Gusseisen ausreichen, während ein dicker Abschnitt aus hochfestem legiertem Stahl über 250 °C (500 °F) erfordern könnte. Konsultieren Sie immer die Materialspezifikationen oder eine Schweißanweisung (WPS).

Aufrechterhaltung der Zwischenlagentemperatur

Bei Schweißnähten, die mehrere Lagen erfordern, muss die Vorwärmtemperatur beibehalten werden. Dies wird als Zwischenlagentemperatur bezeichnet.

Das Abkühlen des Teils zwischen den Lagen macht den gesamten Zweck des Vorwärmens zunichte. Sie müssen die Temperatur überprüfen, bevor Sie jede weitere Raupe legen, um sicherzustellen, dass die Abkühlgeschwindigkeit während des gesamten Prozesses langsam und kontrolliert bleibt.

Verständnis der Kompromisse und Risiken

Obwohl unerlässlich, muss das Vorwärmen korrekt durchgeführt werden. Eine unsachgemäße Anwendung birgt eigene Probleme.

Die Gefahr unzureichenden Vorwärmens

Dies ist der häufigste Fehler. Ein unzureichendes Erhitzen oder das Erhitzen eines zu kleinen Bereichs verlangsamt die Abkühlgeschwindigkeit nicht ausreichend, um Rissbildung zu verhindern. Es vermittelt ein falsches Gefühl der Sicherheit, während die Schweißnaht anfällig für Versagen bleibt, insbesondere durch wasserstoffinduzierte Rissbildung.

Das Problem der Überhitzung

Mehr ist nicht immer besser. Das Überschreiten der empfohlenen Vorwärmtemperatur für ein bestimmtes Material kann dessen Mikrostruktur schädigen, was zu einem Verlust an Festigkeit oder Zähigkeit führt. Überhitzung kann übermäßiges Kornwachstum verursachen oder die Eigenschaften, die durch frühere Wärmebehandlungen verliehen wurden, verändern.

Wie Sie dies auf Ihre Schweißnaht anwenden

Konzentrieren Sie sich auf das zugrunde liegende Ziel des Vorwärmens, um Ihre Handlungen zu leiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Risse in Gusseisen oder hochkohlenstoffhaltigem Stahl zu verhindern: Konzentrieren Sie sich auf ein langsames, gleichmäßiges Abkühlen. Dies kann das Einwickeln des Teils in eine Wärmedecke nach dem Schweißen umfassen, um die Abkühlung noch weiter zu verlangsamen.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen dicker Materialabschnitte liegt: Stellen Sie sicher, dass die Wärme die gesamte Dicke des Teils vollständig "durchdrungen" hat, um innere Spannungen zu reduzieren, die tiefe Risse in der Verbindung verursachen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verzug bei einer großen Baugruppe zu minimieren: Priorisieren Sie das Erhitzen eines breiten, gleichmäßigen Bereichs um die Verbindung, um die Wärmeausdehnung und die anschließende Kontraktion auszugleichen.

Indem Sie verstehen, dass es beim Vorwärmen um die Kontrolle der Abkühlgeschwindigkeit geht, bewegen Sie sich vom bloßen Befolgen einer Regel zur Beherrschung des Schweißprozesses.

Zusammenfassungstabelle:

| Wichtigstes Ziel des Vorwärmens | Warum es wichtig ist | Wichtige Maßnahme |

|---|---|---|

| Abkühlgeschwindigkeit verlangsamen | Verhindert spröde Mikrostrukturen und Rissbildung. | Gleichmäßige Temperatur über einen weiten Bereich erreichen. |

| Thermische Spannungen reduzieren | Minimiert Verzug und innere Spannungsrisse. | Einen breiten Bereich auf allen Seiten der Schweißnaht erwärmen. |

| Zwischenlagentemperatur beibehalten | Gewährleistet eine konsistente Abkühlkontrolle für Mehrlagenschweißnähte. | Temperatur vor jeder weiteren Schweißlage überwachen. |

Erzielen Sie makellose Schweißnähte mit den Wärmekontrolllösungen von KINTEK

Die Perfektionierung Ihres Vorwärmprozesses ist entscheidend für starke, rissfreie Schweißnähte. Bei KINTEK sind wir darauf spezialisiert, präzise, zuverlässige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die kritische thermische Prozesse wie Materialprüfung und -vorbereitung unterstützen.

Ob Sie neue Schweißverfahren entwickeln oder die Materialintegrität sicherstellen, unsere Werkzeuge helfen Ihnen, die exakten Temperaturen für den Erfolg einzuhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Schweiß- und Materialprüfungsabläufe verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Ga0.25Zn4.67S5.08? Schützen Sie die Integrität Ihres Materials.

- Wie beeinflusst die Sintertemperatur die Korngröße? Steuern Sie die Mikrostruktur Ihres Materials für optimale Eigenschaften

- Was ist Vakuumvergüten? Erreichen Sie makellose, hochleistungsfähige Metallteile

- Wie wird ein Hochtemperatur-Heizofen zur Bewertung der Thermoschockbeständigkeit von feuerfesten Verbundwerkstoffen eingesetzt?

- Welche Vorteile bieten Schnellaufheizöfen beim Hartlöten von Mangan-Nickel-Legierungen? Leitfaden zur präzisen Temperaturregelung

- Wie schützt die Hochvakuumumgebung in einem Vakuum-Heißpresssinterofen Kupfer-basierte Verbundwerkstoffe während des Sinterprozesses?

- Wie wandelt ein Hochtemperatur-Sinterofen c-LLZO-Grünkörper in dichte keramische Elektrolyte um? Expertenratgeber

- Wie hilft ein Lichtbogen-Schmelzofen bei der Untersuchung des elektrochemischen Korrosionsverhaltens von Lötverbindungen?