Für eine optimale schnelle Pyrolyse muss die Partikelgröße des Einsatzmaterials sehr klein sein, typischerweise weniger als 2-3 Millimeter im Durchmesser. Dies ist keine beiläufige Empfehlung, sondern eine grundlegende Anforderung, die durch das Kernziel des Prozesses diktiert wird: eine extrem schnelle Wärmeübertragung zur Maximierung der Produktion von flüssigem Bioöl. Größere Partikel können sich einfach nicht schnell genug erhitzen, was die chemischen Reaktionswege und Produktausbeuten grundlegend verändert.

Das zentrale Prinzip der schnellen Pyrolyse besteht darin, Biomasse so schnell zu erhitzen, dass sie in wertvolle Dämpfe zerfällt, bevor sie die Chance hat, zu Koks zu werden. Die kleine Partikelgröße ist der kritischste Faktor, um diese notwendige Geschwindigkeit der Wärmeübertragung zu erreichen.

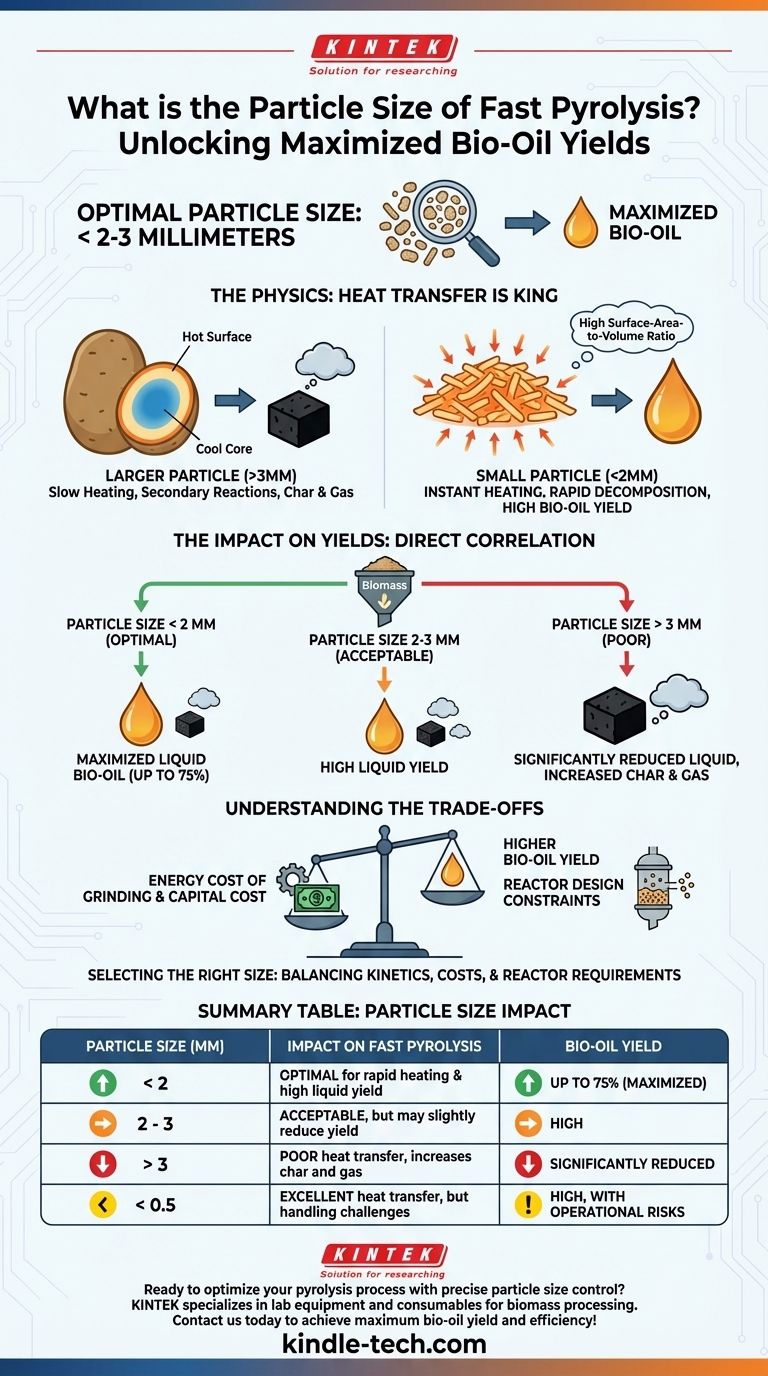

Die Physik hinter der Partikelgröße: Wärmeübertragung ist König

Die schnelle Pyrolyse ist durch ihre extremen Prozessbedingungen definiert. Das Verständnis der Physik, wie sich Partikel unter diesen Bedingungen verhalten, ist der Schlüssel zum Verständnis, warum die Größe so entscheidend ist.

Das Ziel: Schnelles Aufheizen, kurze Verweilzeit

Der gesamte Prozess ist darauf ausgelegt, Aufheizraten von über 1000 °C pro Sekunde zu erreichen. Das Ziel ist es, die Biomasse in weniger als zwei Sekunden auf eine Reaktionstemperatur von etwa 500 °C zu bringen. Dieses schnelle Aufheizen knackt die feste Biomasse-Struktur direkt in dampfförmige Moleküle.

Warum kleine Partikel schneller aufheizen

Ein kleines Partikel hat ein sehr hohes Oberflächen-zu-Volumen-Verhältnis. Denken Sie an den Unterschied zwischen dem Kochen einer ganzen Kartoffel im Vergleich zum Kochen von geraspelten Kartoffeln. Die Späne kochen fast augenblicklich, weil die Wärme fast das gesamte Volumen jedes kleinen Stücks gleichzeitig durchdringen kann.

Dieses hohe Verhältnis stellt sicher, dass die Wärme aus dem Reaktor (z. B. heißer Sand in einem Wirbelschichtreaktor) fast augenblicklich in den Kern des Partikels übertragen wird.

Vermeidung von Sekundärreaktionen

Wenn ein Partikel zu groß ist, erwärmt sich seine Oberfläche, während sein Kern kühl bleibt. Dieser Temperaturgradient ist katastrophal für die Bioöl-Ausbeute.

Die heiße Oberfläche beginnt zu pyrolisieren, aber die Dämpfe müssen durch den kühleren, nicht umgesetzten Kern des Partikels wandern. Diese Reise ermöglicht unerwünschte Sekundärreaktionen, bei denen die wertvollen Dämpfe zu minderwertigem Koks und nicht kondensierbaren Gasen polymerisieren.

Der Einfluss der Partikelgröße auf die Ausbeuten

Die Wahl der Partikelgröße hat einen direkten und vorhersagbaren Einfluss auf die endgültige Verteilung der Produkte: flüssig, fest (Koks) und gasförmig.

Maximierung des flüssigen Bioöls

Jahrelange Forschung hat bestätigt, dass Partikelgrößen unter 2 mm direkt mit den höchsten Ausbeuten an flüssigem Bioöl korrelieren, die bis zu 75 % des Gewichts erreichen können. Dies ist der „Sweet Spot“, in dem die Wärmeübertragung schnell genug ist, um Nebenreaktionen, die zur Koksbildung führen, zu unterdrücken.

Das Problem mit größeren Partikeln (> 3 mm)

Sobald die Partikelgröße etwa 3 mm überschreitet, handelt es sich bei dem Prozess nicht mehr um echte schnelle Pyrolyse. Die Wärmeübertragung wird durch die eigene Wärmeleitfähigkeit des Partikels begrenzt, was zu den oben diskutierten Temperaturgradienten führt. Das Ergebnis ist ein signifikanter Rückgang der Flüssigausbeute und eine entsprechende Zunahme der Koks- und Gasproduktion.

Die Wirkung von ultrafeinen Partikeln (< 0,5 mm)

Obwohl sie für die Wärmeübertragung ausgezeichnet sind, können extrem feine Partikel technische Herausforderungen mit sich bringen. Sie können schwer zu handhaben sein, stellen ein Staubexplosionsrisiko dar und können leicht mit den Produkt-Dämpfen aus dem Reaktor ausgetragen werden (ein Phänomen, das als Elutriation bezeichnet wird), was die Trennung und Reinigung erschwert.

Die Abwägungen verstehen

Die Auswahl der idealen Partikelgröße ist nicht nur eine wissenschaftliche Entscheidung; es ist eine wirtschaftliche und technische Entscheidung, die kritische Kompromisse beinhaltet.

Die Energiekosten des Mahlens

Die Reduzierung von Biomasse von ihrer ursprünglichen Form (z. B. Holzhackschnitzel) auf Partikel unter 2 mm ist ein energieintensiver Prozess. Die Größenreduzierung (Mahlen, Zerkleinern und Trocknen) trägt erheblich sowohl zu den Kapitalkosten (Ausrüstung) als auch zu den Betriebskosten (Strom) einer Biomasse-Umwandlungsanlage bei.

Einschränkungen des Reaktordesigns

Die Art des Pyrolyse-Reaktors bestimmt auch den akzeptablen Partikelgrößenbereich. Beispielsweise erfordern Wirbelschichtreaktoren, eine gängige Wahl für die schnelle Pyrolyse, eine bestimmte Partikelgrößenverteilung, um sicherzustellen, dass sich die Feststoffe wie eine Flüssigkeit verhalten. Partikel, die zu groß sind, fluidisieren nicht, während Partikel, die zu fein sind, aus dem Bett geblasen werden.

Variabilität des Einsatzmaterials

Die ideale Größe wird auch durch das Einsatzmaterial selbst beeinflusst. Materialien mit geringer Dichte und poröse Materialien wie landwirtschaftliche Stroharten können etwas größere Partikelgrößen vertragen als dichte Harthölzer, da die Wärme leichter in ihre Struktur eindringen kann.

Auswahl der richtigen Partikelgröße für Ihren Prozess

Ihr spezifisches Ziel bestimmt das optimale Gleichgewicht zwischen idealer Reaktionskinetik und praktischen betrieblichen Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der flüssigen Bioöl-Ausbeute liegt: Sie müssen fein gemahlenes Einsatzmaterial verwenden und eine durchschnittliche Partikelgröße von unter 2 mm anstreben und den Anteil über 3 mm minimieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Sie können untersuchen, ob Sie etwas größere Partikel verwenden, um die Mahlenergie zu reduzieren, müssen jedoch die daraus resultierende Einbuße bei geringerer Flüssigausbeute und höherer Koksproduktion akzeptieren und quantifizieren.

- Wenn Sie für einen bestimmten Reaktor konstruieren: Die Partikelgrößenverteilung muss zuerst die hydrodynamischen Anforderungen Ihres Reaktors (z. B. Fluidisierungsgeschwindigkeit) erfüllen, was das Betriebsfenster definiert, in dem Sie arbeiten müssen.

Letztendlich ist die Kontrolle der Partikelgröße einer der wirkungsvollsten Hebel zur Steuerung der Produktverteilung und der wirtschaftlichen Tragfähigkeit eines schnellen Pyrolyse-Systems.

Zusammenfassungstabelle:

| Partikelgröße (mm) | Auswirkung auf die schnelle Pyrolyse | Bioöl-Ausbeute |

|---|---|---|

| < 2 | Optimal für schnelles Aufheizen und hohe Flüssigausbeute | Bis zu 75 % (Maximal) |

| 2 - 3 | Akzeptabel, kann aber die Ausbeute leicht reduzieren | Hoch |

| > 3 | Schlechte Wärmeübertragung, erhöht Koks- und Gasanteil | Deutlich reduziert |

| < 0,5 | Ausgezeichnete Wärmeübertragung, aber Handhabungsprobleme | Hoch, aber mit Betriebsrisiken |

Bereit, Ihren Pyrolyseprozess mit präziser Partikelgrößenkontrolle zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Biomasseverarbeitung und hilft Ihnen, maximale Bioöl-Ausbeute und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und sich von unseren Experten zur richtigen Lösung beraten zu lassen!

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Prübsiebe und Siebmaschinen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Wozu dient ein Drehrohrofen? Gleichmäßiges Erhitzen und Mischen für überragende Ergebnisse erzielen

- Welche Apparatur wird für die Pyrolyse benötigt? Ein Leitfaden zu den wesentlichen Komponenten und Systemen

- Was sind die gasförmigen Produkte der Pyrolyse? Syngas für einen autarken Prozess verstehen

- Ist Pyrolyse dasselbe wie Abfall-zu-Energie? Chemisches Recycling vs. Energierückgewinnung

- Welchen Temperaturbereich hat die schnelle Pyrolyse? Bio-Öl-Ausbeute aus Biomasse optimieren

- Welche Vorteile bietet die Biomassepyrolyse? Verwandeln Sie Abfall in nachhaltige Energie und wirtschaftliche Werte

- Wie hoch ist der Wirkungsgrad der Biomassevergasung? Maximierung der Ausbeuten an Bioöl, Biokohle und Synthesegas

- Was ist Pyrolyse in Kürze? Ein einfacher Leitfaden zur Umwandlung von Abfall in Wert