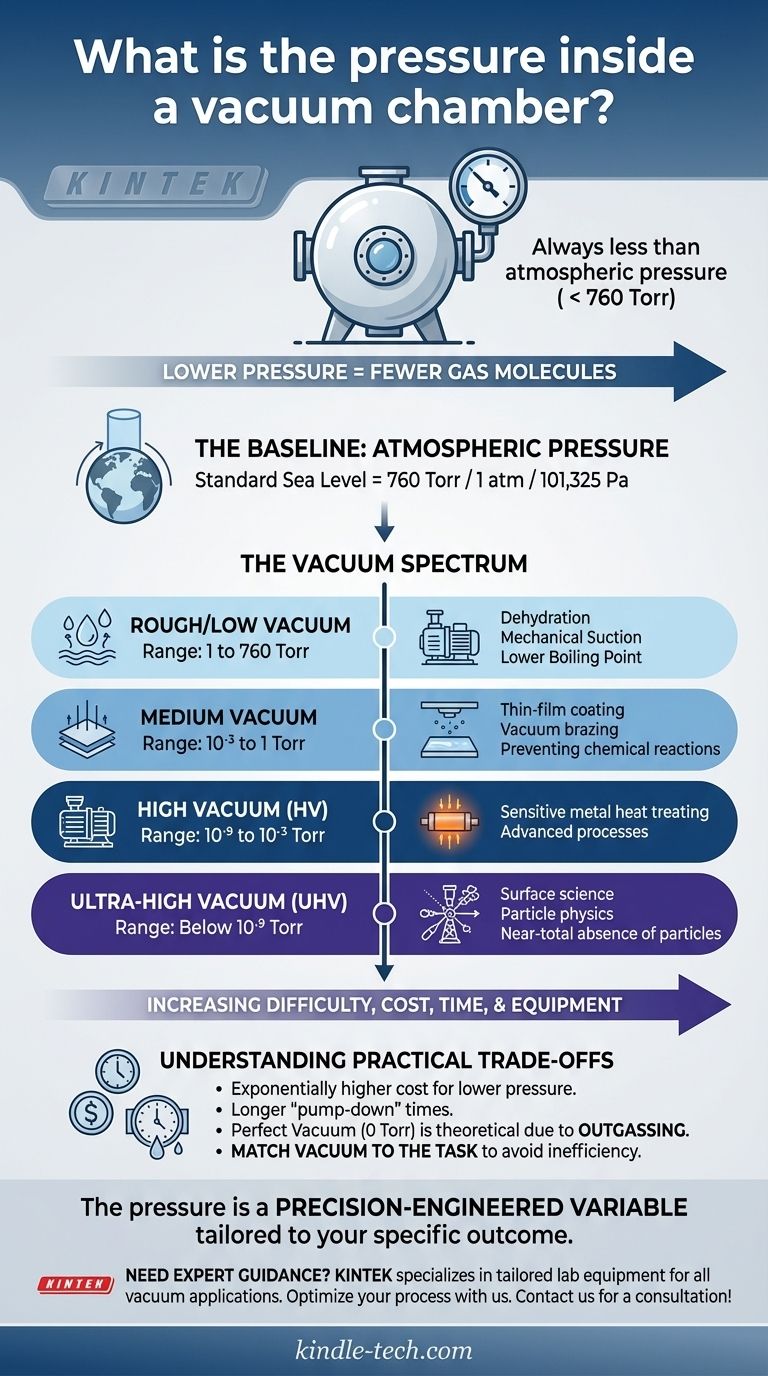

Kurz gesagt, der Druck in einer Vakuumkammer ist immer geringer als der atmosphärische Druck außerhalb. Dies ist kein einzelner, fester Wert, sondern ein kontrolliertes Spektrum. Ein „Vakuum“ bezeichnet einfach jedes Volumen, in dem der Gasdruck im Vergleich zur umgebenden Atmosphäre reduziert wurde, die auf Meereshöhe etwa 760 Torr (oder 760 mmHg) beträgt.

Der Schlüssel ist, Vakuum nicht mehr als „leeren Raum“ zu betrachten, sondern als eine kontrollierte Niederdruckumgebung. Der spezifische Druck hängt vollständig von den Anforderungen der Anwendung ab und reicht von einer leichten Reduzierung unter den atmosphärischen Druck bis zur nahezu vollständigen Abwesenheit von Partikeln, wie sie im Weltraum zu finden ist.

Das Konzept des Drucks in einem Vakuum

Um den Druck in einer Vakuumkammer zu verstehen, müssen Sie zunächst eine Basislinie festlegen: die Luft um uns herum. Dieser Druck ist der Ausgangspunkt, von dem aus alle Vakua erzeugt werden.

Atmosphärischer Druck: Der „Nullpunkt“

Der Standard-Atmosphärendruck auf Meereshöhe ist das Gewicht der Luftsäule über uns. Dies ist der Druck, gegen den Ihre Vakuumpumpe arbeiten muss.

Diese Basislinie ist definiert als 1 Atmosphäre (atm), was ungefähr entspricht:

- 760 Torr

- 760 Millimeter Quecksilbersäule (mmHg)

- 101.325 Pascal (Pa)

Messung der Abwesenheit von Druck

Vakuum ist der Prozess des Entfernens von Luftmolekülen aus einer versiegelten Kammer. Daher wird der Druck im Inneren auf einer Skala vom atmosphärischen Druck (760 Torr) bis zum absoluten Nulldruck (0 Torr) gemessen.

Ein niedrigerer Druckwert bedeutet weniger Gasmoleküle und somit ein „höheres“ oder „härteres“ Vakuum.

Die verschiedenen Vakuumstufen

„Vakuum“ ist kein monolithischer Zustand. Es wird in verschiedene Qualitäten eingeteilt, basierend auf dem Restdruck in der Kammer.

- Grob-/Niedervakuum: 1 bis 760 Torr

- Mittelvakuum: 10⁻³ bis 1 Torr

- Hochvakuum (HV): 10⁻⁹ bis 10⁻³ Torr

- Ultrahochvakuum (UHV): Unter 10⁻⁹ Torr

Jede Stufe erfordert zunehmend ausgefeiltere und teurere Geräte, um sie zu erreichen und aufrechtzuerhalten.

Die praktischen Kompromisse verstehen

Das Erreichen des richtigen Vakuumniveaus ist ein Balanceakt. Ein niedrigerer Druck als nötig ist ein häufiger und kostspieliger Fehler.

Die Kosten für niedrigeren Druck

Ein Hoch- oder Ultrahochvakuum zu erreichen, ist exponentiell schwieriger als ein Grobvakuum zu erzeugen. Es erfordert fortschrittliche mehrstufige Pumpen, spezielle Kammermaterialien und deutlich längere „Abpumpzeiten“.

Die Energie-, Zeit- und Gerätekosten steigen dramatisch, wenn Sie versuchen, die letzten verbleibenden Gasmoleküle zu entfernen.

Warum ein „perfektes Vakuum“ unmöglich ist

Ein perfektes Vakuum oder absoluter Nulldruck (0 Torr) ist ein theoretisches Ideal, keine physikalische Realität.

Selbst in den fortschrittlichsten Systemen lösen sich Gasmoleküle, die an den Kammerwänden haften, langsam in einem Prozess namens Ausgasung. Die Kammermaterialien selbst können auch sublimieren oder verdampfen und einen winzigen Druckbeitrag leisten.

Das Vakuum an die Aufgabe anpassen

Das Ziel ist nicht, das höchstmögliche Vakuum zu erreichen, sondern das für die Anwendung geeignete Vakuum. Ein UHV-System für einen Prozess zu verwenden, der nur ein Grobvakuum erfordert, ist wie die Verwendung eines Skalpells zum Schneiden eines Seils – ineffizient und verschwenderisch.

Die richtige Wahl für Ihr Ziel treffen

Der erforderliche Druck in Ihrer Vakuumkammer wird ausschließlich durch Ihr Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Arbeit oder einfacher Dehydrierung liegt: Ein Grobvakuum ist oft ausreichend, um Saugkraft zu erzeugen oder den Siedepunkt von Wasser zu senken.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung chemischer Reaktionen wie Oxidation liegt: Ein Mittel- oder Hochvakuum ist für Prozesse wie Dünnschichtbeschichtung, Vakuumlöten oder Wärmebehandlung empfindlicher Metalle erforderlich.

- Wenn Ihr Hauptaugenmerk auf Oberflächenwissenschaft oder Teilchenphysik liegt: Ein Ultrahochvakuum (UHV) ist unerlässlich, um sicherzustellen, dass Partikel lange Strecken zurücklegen können, ohne mit Luftmolekülen zu kollidieren.

Letztendlich ist der Druck in einer Vakuumkammer eine präzise konstruierte Variable, die darauf zugeschnitten ist, ein spezifisches wissenschaftliches oder industrielles Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Vakuumstufe | Druckbereich (Torr) | Typische Anwendungen |

|---|---|---|

| Grob-/Niedervakuum | 1 bis 760 | Dehydrierung, mechanisches Saugen |

| Mittelvakuum | 10⁻³ bis 1 | Dünnschichtbeschichtung, Löten |

| Hochvakuum (HV) | 10⁻⁹ bis 10⁻³ | Wärmebehandlung empfindlicher Metalle |

| Ultrahochvakuum (UHV) | Unter 10⁻⁹ | Oberflächenwissenschaft, Teilchenphysik |

Benötigen Sie fachkundige Beratung zu Ihrem Vakuumsystem?

Die Wahl des richtigen Vakuumniveaus ist entscheidend für die Effizienz und Kosteneffizienz Ihres Prozesses. Bei KINTEK sind wir darauf spezialisiert, maßgeschneiderte Laborgeräte und Verbrauchsmaterialien für alle Vakuumanwendungen anzubieten – von grundlegenden mechanischen Arbeiten bis hin zur fortgeschrittenen Oberflächenwissenschaft. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Vakuumkammer und des Pumpsystems, um Ihre spezifischen Anforderungen zu erfüllen und eine optimale Leistung ohne unnötige Kosten zu gewährleisten.

Lassen Sie uns gemeinsam Ihren Vakuumprozess optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

Andere fragen auch

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Was bestimmt den erreichbaren Vakuumgrad einer Wasserstrahl-Vakuumpumpe? Entdecken Sie die Physik ihrer Grenzen

- Was ist die Bedeutung einer Vakuumpumpe für Schottky-Hybrid-Grenzflächen? Erreichen Sie atomare Reinheit und Bindung

- Wie beeinflusst die Flügelraddrehung den Gasfluss in einer Wasserring-Vakuumpumpe? Eine Anleitung zum Flüssigkeitsringprinzip

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung