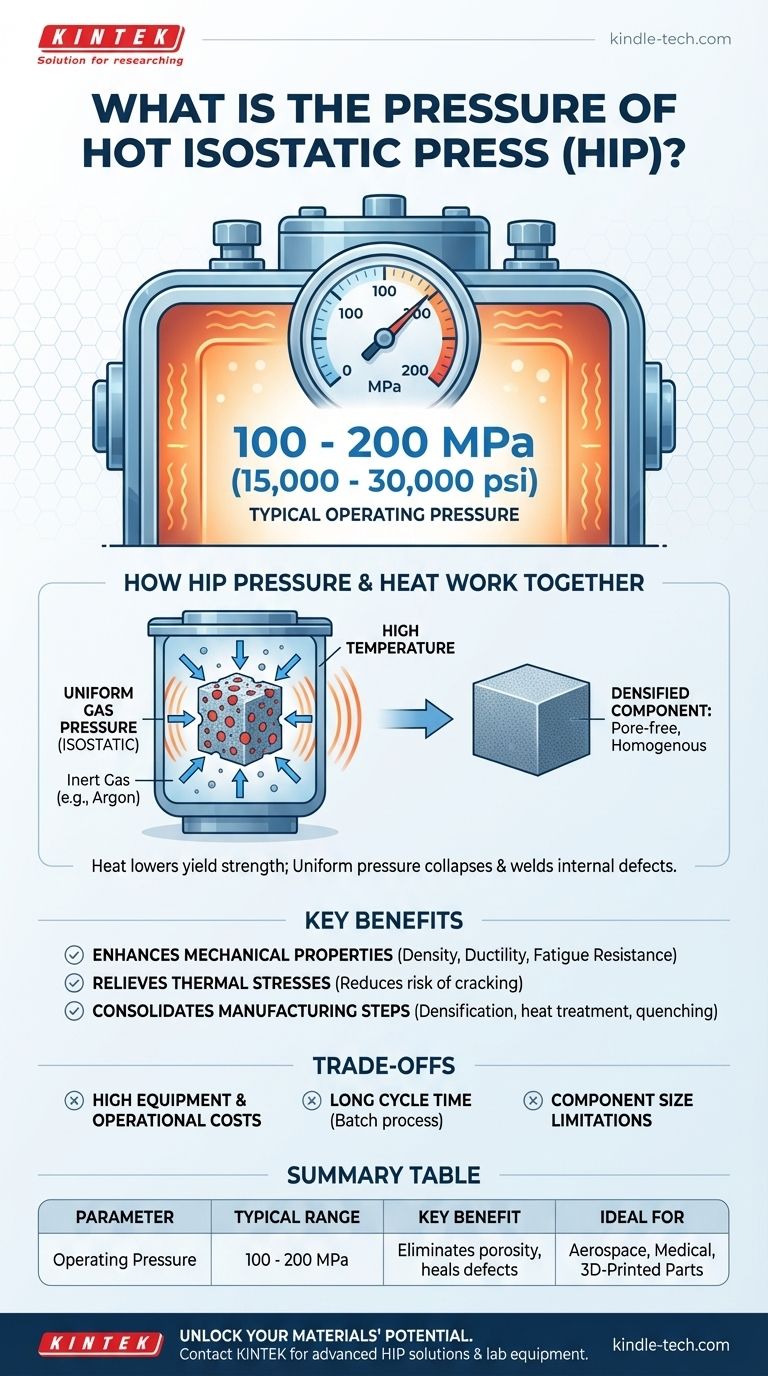

Das heißisostatische Pressen arbeitet typischerweise bei Drücken zwischen 100 und 200 MPa (ungefähr 15.000 bis 30.000 psi), wobei der genaue Wert vom Material und dem gewünschten Ergebnis abhängt. Dieser immense Druck wird gleichmäßig in Verbindung mit erhöhten Temperaturen aufgebracht, um Materialien zu verdichten und innere Defekte zu heilen.

Der Hauptzweck des Drucks beim heißisostatischen Pressen (HIP) besteht nicht nur darin, ein Bauteil zu verdichten, sondern eine so gleichmäßige und starke Kraft zu erzeugen, dass innere Hohlräume physisch geschlossen und Materialien auf mikroskopischer Ebene miteinander verschmolzen werden, was zu einem vollständig dichten Hochleistungsteil führt.

Wie Druck und Hitze beim HIP zusammenwirken

Das heißisostatische Pressen ist ein hochentwickeltes Herstellungsverfahren, bei dem Komponenten sowohl hohen Temperaturen als auch hohem, gleichmäßigem Gasdruck in einem speziellen Behälter ausgesetzt werden. Diese Kombination erzielt Ergebnisse, die weder Hitze noch Druck allein erreichen könnten.

Das Prinzip des gleichmäßigen („isostatischen“) Drucks

Der Begriff isostatisch ist der Schlüssel. Er bedeutet, dass der Druck aus allen Richtungen gleichmäßig ausgeübt wird.

Dies wird durch die Verwendung eines Inertgases, typischerweise Argon, als Druckmedium erreicht. Dies stellt sicher, dass selbst Bauteile mit komplexen Geometrien gleichmäßig komprimiert werden, ohne die Verzerrung, die bei einer herkömmlichen mechanischen Presse auftreten könnte.

Die entscheidende Rolle der Temperatur

Obwohl der Druck hoch ist, ist es die Zugabe von Hitze, die das Verfahren so effektiv macht.

Die erhöhte Temperatur senkt die Streckgrenze des Materials und macht es formbarer. Dadurch kann der Gasdruck innere Poren, Hohlräume oder Mikrorisse im Material effektiv kollabieren und verschweißen.

Das Ziel: Eine perfekte, einheitliche Mikrostruktur

Die Kombination aus gleichmäßigem Druck und hoher Temperatur beseitigt Porosität aus Prozessen wie dem Gießen oder dem 3D-Druck.

Es behebt auch Probleme wie schlechte Schichthaftung bei additiv gefertigten Teilen und erzeugt eine homogene und gleichmäßige innere Struktur, die die Integrität des Teils dramatisch verbessert.

Die wichtigsten Vorteile des HIP-Verfahrens

Die Anwendung dieses kontrollierten Drucks und dieser Temperatur führt zu signifikanten, messbaren Verbesserungen der endgültigen Materialeigenschaften.

Verbesserung der mechanischen Eigenschaften

Durch die Beseitigung innerer Defekte verbessert HIP drastisch die Dichte, Duktilität und Ermüdungsbeständigkeit von Bauteilen. Dies ist entscheidend für Komponenten, die hoher Beanspruchung oder zyklischer Belastung ausgesetzt sind.

Abbau thermischer Spannungen

Das Verfahren ist sehr wirksam beim Abbau innerer Spannungen, die sich während des Gießens, Sinterns oder der additiven Fertigung in Teilen aufbauen. Dies reduziert das Risiko zukünftiger Rissbildung oder Ausfälle.

Konsolidierung von Fertigungsschritten

Moderne HIP-Anlagen können mehrere Prozesse in einem einzigen Zyklus integrieren. Ein Teil kann innerhalb derselben Maschine verdichtet, wärmebehandelt, abgeschreckt und gealtert werden, was die Gesamtproduktionszeit und den Handlingsaufwand erheblich reduziert.

Die Abwägungen verstehen

Obwohl HIP leistungsstark ist, handelt es sich um ein spezialisiertes Verfahren mit spezifischen Überlegungen. Es ist nicht die richtige Lösung für jede Anwendung.

Ausrüstungs- und Betriebskosten

Die Maschinen, die erforderlich sind, um extreme Drücke und Temperaturen sicher aufzunehmen, sind komplex und teuer. Auch der Verbrauch von hochreinem Argongas und der erhebliche Energieverbrauch tragen zu den Betriebskosten bei.

Zykluszeit des Prozesses

Ein typischer HIP-Zyklus kann mehrere Stunden dauern. Dies beinhaltet die Zeit, die benötigt wird, um den Behälter aufzuheizen, bei Temperatur und Druck zu halten und abzukühlen. Es handelt sich um einen Batch-Prozess, was ihn für die Massenproduktion zu geringen Kosten weniger geeignet macht.

Begrenzungen der Bauteilgröße

Teile müssen in den HIP-Druckbehälter passen. Obwohl moderne Anlagen recht groß sein können – mit Durchmessern von bis zu 80 Zoll (2000 mm) – stellt dies dennoch eine physische Grenze für die Größe der behandelbaren Komponenten dar.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für HIP hängt vollständig von den Leistungsanforderungen Ihres Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit und Lebensdauer unter Ermüdung liegt: HIP ist das definitive Verfahren zur Heilung von Defekten in kritischen Komponenten, die in der Luft- und Raumfahrt, im medizinischen Bereich oder in Energieanwendungen eingesetzt werden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von 3D-gedruckten Metallteilen liegt: HIP ist ein wesentlicher Nachbearbeitungsschritt, um die Dichte und Festigkeit eines traditionell geschmiedeten Materials zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Fertigungseffizienz liegt: HIP kann einen erheblichen Vorteil bieten, indem es mehrere Schritte der Wärmebehandlung und Spannungsentlastung in einem einzigen, kontrollierten Zyklus kombiniert.

Letztendlich ist das heißisostatische Pressen ein leistungsstarkes Endbearbeitungswerkzeug, um Materialeigenschaften und Leistungsniveaus zu erzielen, die mit anderen Mitteln einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich |

|---|---|

| Betriebsdruck | 100 - 200 MPa (15.000 - 30.000 psi) |

| Hauptvorteil | Beseitigt Porosität, heilt Defekte, verbessert die Ermüdungslebensdauer |

| Ideal für | Luft- und Raumfahrt, medizinische Implantate, Hochleistungs-3D-gedruckte Teile |

Sind Sie bereit, das volle Potenzial Ihrer Materialien auszuschöpfen?

KINTEK ist spezialisiert auf fortschrittliche heißisostatische Presslösungen für Labore und Hersteller. Unsere HIP-Systeme sind darauf ausgelegt, den gleichmäßigen Druck und die präzise Temperaturkontrolle zu liefern, die erforderlich sind, um volle Dichte, überlegene mechanische Eigenschaften und maximale Zuverlässigkeit für Ihre kritischsten Komponenten zu erreichen.

Egal, ob Sie mit Gussstücken, 3D-gedruckten Metallen oder Keramiken arbeiten, unsere Expertise kann Ihnen helfen, innere Defekte zu beseitigen und die Leistung zu steigern.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre spezifischen HIP-Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen