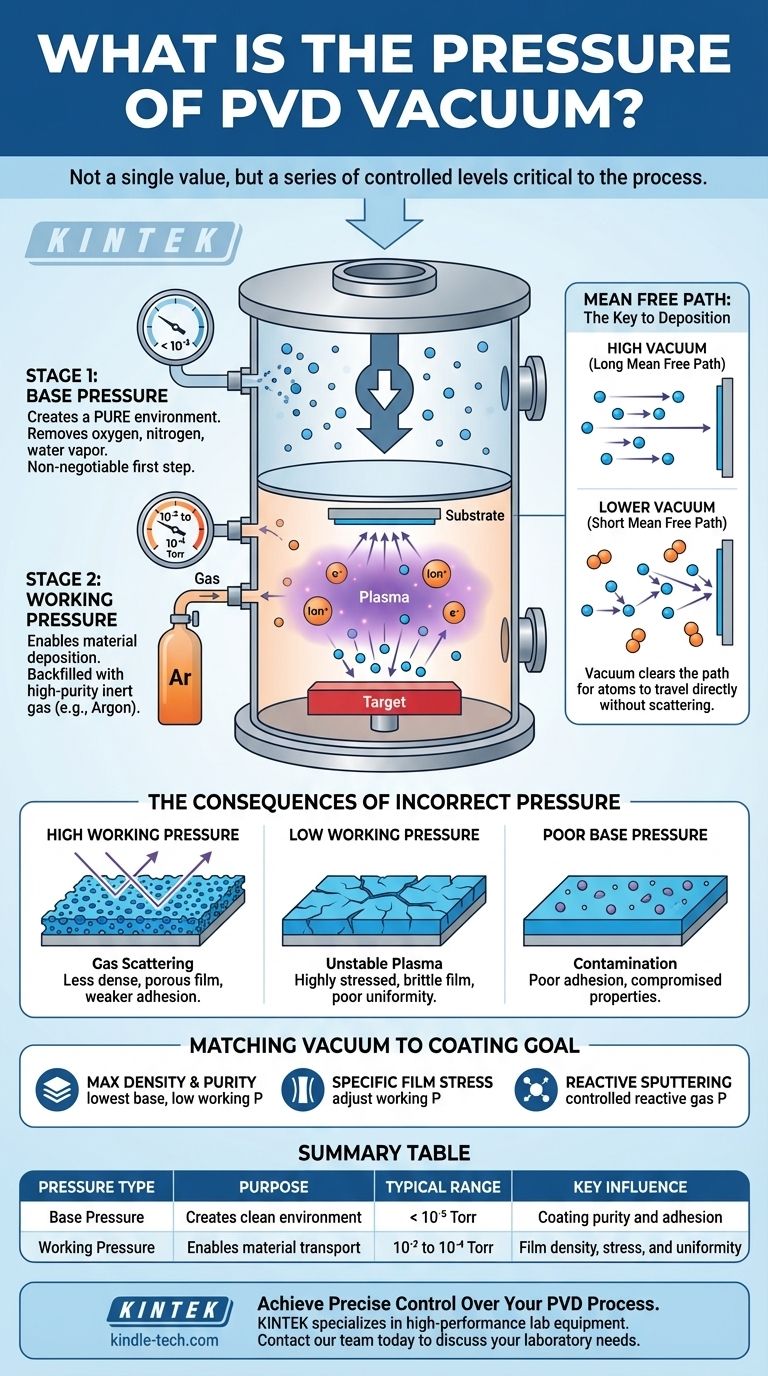

Der Druck in einem PVD-Vakuumsystem ist kein einzelner Wert, sondern eine Reihe von sorgfältig kontrollierten Stufen, die für den Prozess von entscheidender Bedeutung sind. Das System erreicht zunächst einen Hochvakuum-Basisdruck, typischerweise unter 10⁻⁵ Torr, um die Reinheit zu gewährleisten. Dann, für den eigentlichen Beschichtungsprozess, wird ein Inertgas eingeleitet, um einen Arbeitsdruck im Bereich von 10⁻² bis 10⁻⁴ Torr zu erzeugen.

Die Qualität einer Physical Vapor Deposition (PVD)-Beschichtung wird nicht durch einen einzelnen Druckpunkt bestimmt, sondern durch das entscheidende Verhältnis zwischen dem Basisdruck (der eine saubere Umgebung gewährleistet) und dem Arbeitsdruck (der den Materialtransport und die Abscheidung ermöglicht).

Warum Vakuum die Grundlage von PVD ist

Das Erreichen eines Tiefvakuums ist der nicht verhandelbare erste Schritt bei jedem hochwertigen PVD-Prozess. Dabei geht es nicht nur darum, die Luft zu entfernen, sondern darum, eine präzise kontrollierte Umgebung für den Aufbau einer dünnen Schicht, Atom für Atom, zu schaffen.

Beseitigung von Kontamination

Die Luft um uns herum ist gefüllt mit reaktiven Gasen wie Sauerstoff, Stickstoff und Wasserdampf. Wenn diese Moleküle während der Abscheidung vorhanden sind, werden sie in die Beschichtung eingebettet und erzeugen Verunreinigungen, die ihre Integrität, Haftung und Leistung beeinträchtigen.

Ein Hochvakuum entfernt diese potenziellen Verunreinigungen physisch aus der Kammer.

Gewährleistung eines freien Weges

Das Kernprinzip von PVD ist die Bewegung von Material von einer Quelle (dem Target) zu einem Ziel (dem Substrat). Das Vakuum räumt den Weg für diese Atome frei.

Dieses Konzept wird durch den Mittleren Freien Weg definiert: die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen kollidiert. Bei einem Hochvakuum ist der mittlere freie Weg sehr lang, sodass die Beschichtungsatome direkt zum Substrat gelangen können, ohne durch Luftmoleküle gestreut zu werden.

Die zwei kritischen Druckstufen

Das Verständnis des Unterschieds zwischen Basis- und Arbeitsdruck ist entscheidend für das Verständnis von PVD. Jede hat einen völlig anderen, aber gleichermaßen wichtigen Zweck.

Basisdruck: Schaffung einer reinen Umgebung

Der Basisdruck ist der niedrigste Druck, den das Vakuumsystem erreichen kann, bevor der Prozess beginnt und bevor Prozessgase eingeleitet werden. Er ist ein direkter Maßstab für die Sauberkeit der Kammer.

Ein niedrigerer Basisdruck (z. B. 10⁻⁷ Torr gegenüber 10⁻⁵ Torr) zeigt an, dass mehr Restkontaminationsmoleküle entfernt wurden. Dieses saubere Fundament ist entscheidend, um sicherzustellen, dass die endgültige Beschichtung gut haftet und die gewünschten Eigenschaften aufweist.

Arbeitsdruck: Ermöglichung der Materialabscheidung

Der Arbeitsdruck ist der Druckwert, der nach Erreichen des Basisdrucks eingestellt wird, indem die Kammer absichtlich mit einer kleinen, kontrollierten Menge eines hochreinen Inertgases, meist Argon, wieder aufgefüllt wird.

Dieser Druck ist höher als der Basisdruck, typischerweise um Größenordnungen. Beim Sputtern wird dieses Argon benötigt, um das Plasma zu erzeugen, das das Target bombardiert und das Beschichtungsmaterial freisetzt. Der Arbeitsdruck beeinflusst direkt die Dichte und die Eigenspannung der endgültigen Schicht.

Die Folgen eines falschen Drucks

Abweichungen vom optimalen Druckbereich sind eine der häufigsten Ursachen für das Versagen von PVD-Beschichtungen. Die Auswirkungen sind vorhersagbar und direkt mit der Physik des Prozesses verbunden.

Was passiert, wenn der Arbeitsdruck zu hoch ist?

Ein zu hoher Arbeitsdruck verkürzt den mittleren freien Weg. Die gesputterten Atome erleiden zu viele Kollisionen mit dem Prozessgas auf ihrem Weg zum Substrat.

Diese „Gasstreuung“ raubt den Atomen ihre kinetische Energie. Das Ergebnis ist eine Schicht, die weniger dicht, poröser und weniger fest auf dem Substrat haftet.

Was passiert, wenn der Arbeitsdruck zu niedrig ist?

Ist der Arbeitsdruck zu niedrig, sind möglicherweise nicht genügend Gasatome vorhanden, um ein stabiles Plasma aufrechtzuerhalten (beim Sputtern) oder um die Energie der abscheidenden Partikel zu moderieren.

Dies kann zu einer stark beanspruchten, spröden Schicht führen, die Risse bilden oder sich ablösen kann. Es kann auch zu einer schlechten Gleichmäßigkeit über das Substrat führen.

Das Problem eines schlechten Basisdrucks

Das Nichterreichen eines ausreichenden Basisdrucks ist ein kritischer Fehler. Es bedeutet, dass Verunreinigungen nie vollständig aus der Kammer entfernt wurden.

Diese Verunreinigungen (insbesondere Wasserdampf) werden in die wachsende Schicht eingebaut, was zu schlechter Haftung, beeinträchtigter Korrosionsbeständigkeit und veränderten optischen oder elektrischen Eigenschaften führt.

Abstimmung des Vakuums auf Ihr Beschichtungsziel

Die idealen Druckeinstellungen sind eine direkte Funktion des gewünschten Ergebnisses für Ihre Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtdichte und Reinheit liegt: Priorisieren Sie das Erreichen des niedrigstmöglichen Basisdrucks und arbeiten Sie am unteren Ende des stabilen Arbeitsdruckbereichs.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bestimmte Schichtspannung (komprimierend vs. zugbeansprucht) zu erreichen: Passen Sie den Arbeitsdruck sorgfältig an, da er eine der wichtigsten Stellschrauben zur Beeinflussung der inneren Schichtspannung ist.

- Wenn Sie reaktives Sputtern durchführen (z. B. TiN): Ihr kritischster Parameter wird der Partialdruck des reaktiven Gases (Stickstoff), der zusätzlich zum Arbeitsdruck des Inertgases präzise gesteuert werden muss.

Letztendlich bedeutet die Beherrschung des Vakuumdrucks die Beherrschung der Kontrolle, Reinheit und Leistung Ihres PVD-Prozesses.

Zusammenfassungstabelle:

| Druckart | Zweck | Typischer Bereich | Wichtigster Einfluss |

|---|---|---|---|

| Basisdruck | Schafft eine saubere, kontaminationsfreie Umgebung | < 10⁻⁵ Torr | Beschichtungsreinheit und Haftung |

| Arbeitsdruck | Ermöglicht Materialtransport und Abscheidung | 10⁻² bis 10⁻⁴ Torr | Schichtdichte, Spannung und Gleichmäßigkeit |

Erreichen Sie eine präzise Kontrolle über Ihren PVD-Beschichtungsprozess. Die Qualität Ihrer Dünnschichten hängt von der Beherrschung des Vakuumdrucks ab. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumsystemen und Verbrauchsmaterialien, die für zuverlässiges PVD unerlässlich sind. Lassen Sie sich von unseren Experten helfen, Ihren Prozess für überlegene Ergebnisse zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen.

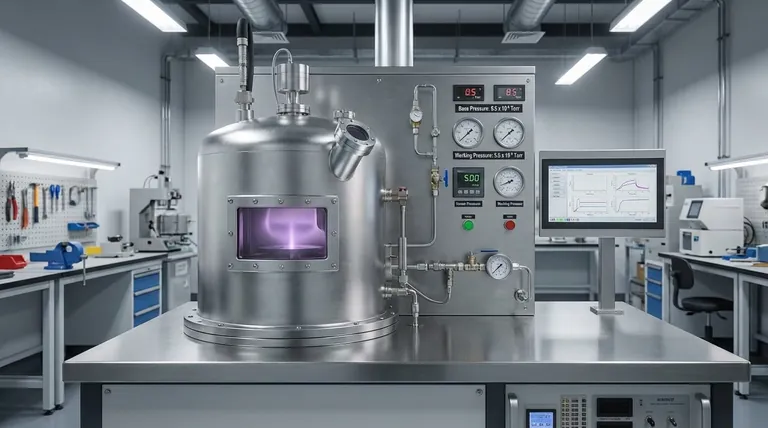

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese