Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung von Hochleistungs-Feststoffbeschichtungen durch die Reaktion spezifischer Gase auf einer Oberfläche. Eine Komponente wird in eine Reaktionskammer gebracht und flüchtigen Vorläufergasen ausgesetzt, die dann energetisch aktiviert werden, typischerweise durch Hitze oder Plasma. Diese Energie löst eine chemische Reaktion aus, wodurch sich ein neues, festes Material bildet und direkt auf der Oberfläche der Komponente haftet, wodurch Schicht für Schicht eine dünne Schicht aufgebaut wird.

Das wesentliche Prinzip der CVD ist die Umwandlung eines Stoffes von der Gasphase in die feste Phase durch eine chemische Reaktion auf einem erhitzten Substrat. Es handelt sich nicht nur um das Aufsprühen eines Materials; es geht darum, durch kontrollierte Chemie direkt auf der Zieloberfläche ein neues Festmaterial aufzubauen.

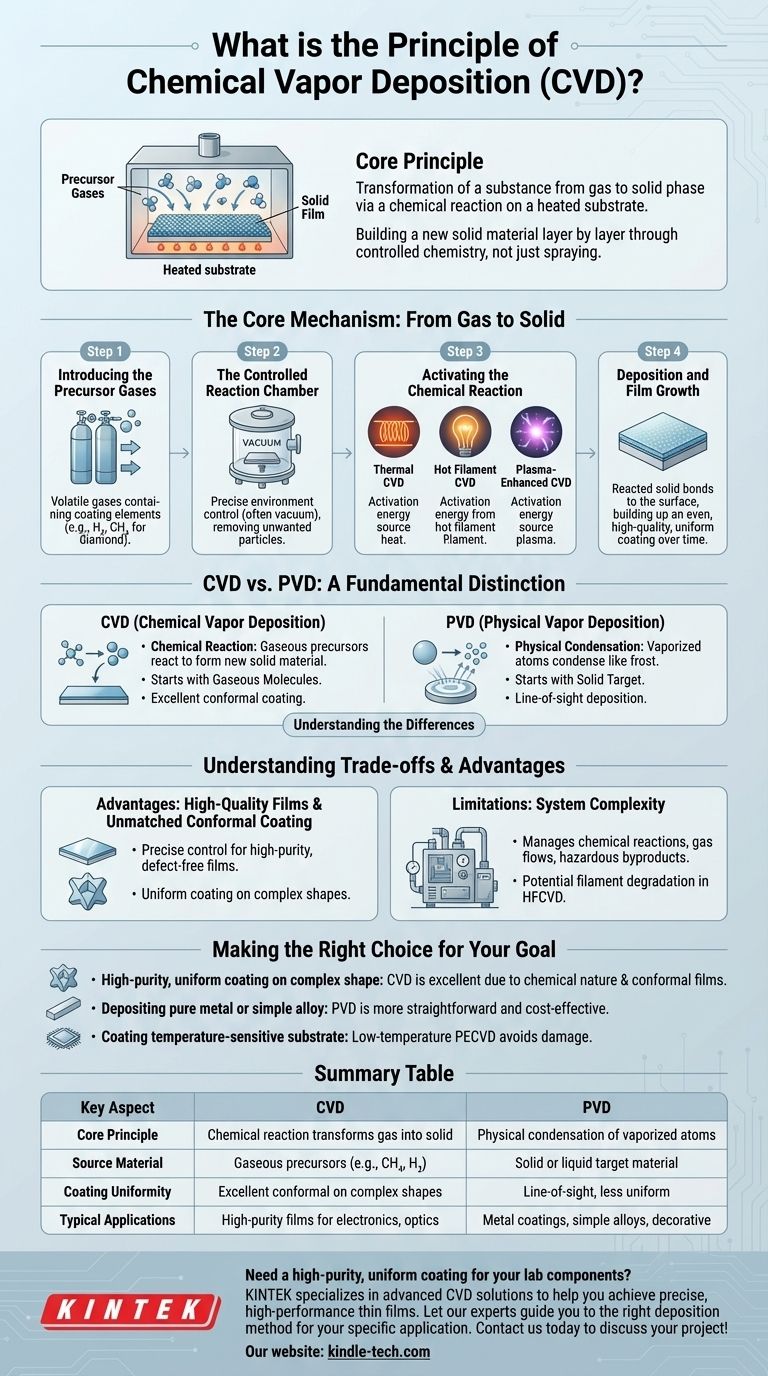

Der Kernmechanismus: Von Gas zu Feststoff

Um CVD zu verstehen, ist es am besten, den Prozess in seine grundlegenden Stufen zu unterteilen. Jeder Schritt wird präzise gesteuert, um eine Schicht mit der gewünschten Dicke, Zusammensetzung und Qualität zu erzielen.

Einführung der Vorläufergase

Der Prozess beginnt mit einem oder mehreren flüchtigen chemischen Gasen, den sogenannten Vorläufern (Precursoren). Diese Gase enthalten die für die Endbeschichtung erforderlichen Elemente. Beispielsweise sind bei der Abscheidung von Diamantfilmen Wasserstoff (H₂) und Methan (CH₄) gängige Vorläufer.

Die kontrollierte Reaktionskammer

Die zu beschichtende Komponente, das Substrat, wird in eine versiegelte Kammer gelegt. Diese Kammer ermöglicht eine präzise Kontrolle der Umgebung, oft unter Vakuum, um unerwünschte Partikel zu entfernen und die Vorläufergase zum Substrat zu leiten.

Aktivierung der chemischen Reaktion

Die Vorläufergase reagieren nicht von selbst. Sie benötigen eine externe Energiequelle, um die Zersetzung und die chemischen Reaktionen einzuleiten, die den Feststofffilm bilden. Dies ist der entscheidende Aktivierungsschritt.

Gängige Aktivierungsmethoden umfassen:

- Thermische CVD: Das Substrat wird auf eine hohe Temperatur erhitzt, was die thermische Energie liefert, die für die Reaktion auf seiner Oberfläche erforderlich ist.

- Heißdraht-CVD (HFCVD): Ein Draht aus einem hitzebeständigen Metall (wie Wolfram) wird auf extrem hohe Temperaturen (über 2000 K) erhitzt. Die Vorläufergase zerfallen, wenn sie über diesen heißen Draht strömen.

- Plasma-unterstützte CVD (PECVD): Mikrowellen oder andere Energiequellen werden verwendet, um ein Plasma zu erzeugen, ein ionisiertes Gas, das hochreaktive Spezies enthält. Dieses Plasma liefert die Energie, um die Vorläufer aufzuspalten, was es oft ermöglicht, den Prozess bei viel niedrigeren Temperaturen durchzuführen.

Abscheidung und Filmbildung

Sobald die Vorläufergase reagiert haben, haftet das resultierende feste Material an der Oberfläche des Substrats. Dieser Vorgang dauert an, wodurch sich die dünne Schicht gleichmäßig über die gesamte freiliegende Oberfläche der Komponente aufbaut und eine qualitativ hochwertige, homogene Beschichtung entsteht.

CVD im Vergleich zu PVD: Ein grundlegender Unterschied

Es ist entscheidend, die chemische Gasphasenabscheidung (CVD) von ihrem Gegenstück, der physikalischen Gasphasenabscheidung (PVD), zu unterscheiden. Obwohl beide Dünnschichten erzeugen, sind ihre zugrunde liegenden Prinzipien völlig unterschiedlich.

Chemische Reaktion vs. Physikalische Kondensation

Das definierende Merkmal von CVD ist die chemische Reaktion, die am Substrat stattfindet. Gasförmige Moleküle reagieren miteinander, um ein neues, stabiles Festmaterial zu bilden, das den Film ausmacht.

Im Gegensatz dazu ist PVD ein physikalischer Prozess. Ein festes oder flüssiges Quellmaterial wird verdampft (durch Erhitzen oder Sputtern), und die resultierenden Atome werden durch ein Vakuum transportiert, um einfach auf dem Substrat zu kondensieren, wie Wasserdampf, der Frost auf einer kalten Fensterscheibe bildet.

Die Art des Ausgangsmaterials

CVD beginnt mit Gasmolekülen (Vorläufern), die chemisch umgewandelt werden. PVD beginnt mit einem festen Target, das physikalisch in einen Dampf aus Atomen umgewandelt und dann ohne chemische Reaktion abgeschieden wird.

Verständnis der Kompromisse und Vorteile

CVD ist eine leistungsstarke Technik, aber ihre Auswahl hängt vom Verständnis ihrer einzigartigen Vorteile und potenziellen Komplexitäten ab.

Der Vorteil hochqualitativer Schichten

CVD ermöglicht eine präzise Kontrolle der chemischen Reaktionen, was das Wachstum von hoch-reinen, hochleistungsfähigen Schichten ermöglicht, die oft fehlerfrei sind. Diese Kontrolle ist für Anwendungen in der Elektronik und Optik unerlässlich.

Unübertroffene konforme Beschichtung

Da der Prozess auf einem Gas beruht, das in jede Ecke und Ritze einer Komponente eindringen kann, bietet CVD eine außergewöhnlich gleichmäßige oder „konforme“ Beschichtung, selbst auf komplexen, dreidimensionalen Formen.

Systemkomplexität und Einschränkungen

Der Hauptkompromiss ist die Komplexität. CVD-Systeme müssen chemische Reaktionen, Vorläufergasflüsse und potenziell gefährliche Nebenprodukte steuern. Darüber hinaus haben einige Methoden Einschränkungen; zum Beispiel können die Filamente bei HFCVD mit der Zeit verschleißen, was die Prozessstabilität beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von dem Material ab, das Sie abscheiden, und den Eigenschaften ab, die Sie im Endprodukt erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen Beschichtung auf einer komplexen Form liegt: CVD ist aufgrund seiner chemischen Natur und seiner Fähigkeit, konforme Schichten zu liefern, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer einfachen Legierung liegt: PVD ist oft ein unkomplizierterer und kostengünstigerer physikalischer Prozess, da keine komplexen Reaktionen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Eine Niedertemperaturvariante wie die plasma-unterstützte CVD (PECVD) kann erforderlich sein, um eine Beschädigung der darunter liegenden Komponente zu vermeiden.

Letztendlich bietet die chemische Gasphasenabscheidung eine bemerkenswerte Fähigkeit, fortschrittliche Materialien direkt auf einer Oberfläche durch die Kraft kontrollierter Chemie aufzubauen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Grundprinzip | Chemische Reaktion wandelt Gas auf dem Substrat in Feststoff um | Physikalische Kondensation von verdampften Atomen auf dem Substrat |

| Ausgangsmaterial | Gasförmige Vorläufer (z. B. CH₄, H₂) | Festes oder flüssiges Target-Material |

| Beschichtungs-Gleichmäßigkeit | Ausgezeichnete konforme Beschichtung auf komplexen Formen | Sichtlinien-Abscheidung, weniger gleichmäßig bei komplexen Geometrien |

| Typische Anwendungen | Hochreine Schichten für Elektronik, Optik, Verschleißfestigkeit | Metallbeschichtungen, einfache Legierungen, dekorative Oberflächen |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für Ihre Laborbauteile? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche CVD-Lösungen, um Sie bei der Erzielung präziser Hochleistungsdünnschichten für Ihre Forschungs- oder Produktionsanforderungen zu unterstützen. Lassen Sie sich von unseren Experten beraten, um die richtige Abscheidungsmethode für Ihre spezifische Anwendung zu finden. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung