Im Kern basiert ein Rohrofen auf dem Prinzip der elektrischen Widerstandsheizung. Er verwendet Heizelemente, typischerweise gewickelte Drähte, die ein zentrales Rohr umgeben. Wenn ein elektrischer Strom durch diese Spulen fließt, erhitzen sie sich aufgrund ihres inhärenten Widerstands stark, und diese Wärme wird dann nach innen abgestrahlt, um die im Rohr befindliche Probe gleichmäßig zu erwärmen.

Das Grundprinzip ist die Umwandlung von elektrischer Energie in kontrollierte, strahlende Wärmeenergie in einer isolierten zylindrischen Kammer. Dieses Design ermöglicht eine präzise Temperaturkontrolle über einer Probe in einer eingeschlossenen und oft spezifischen atmosphärischen Umgebung.

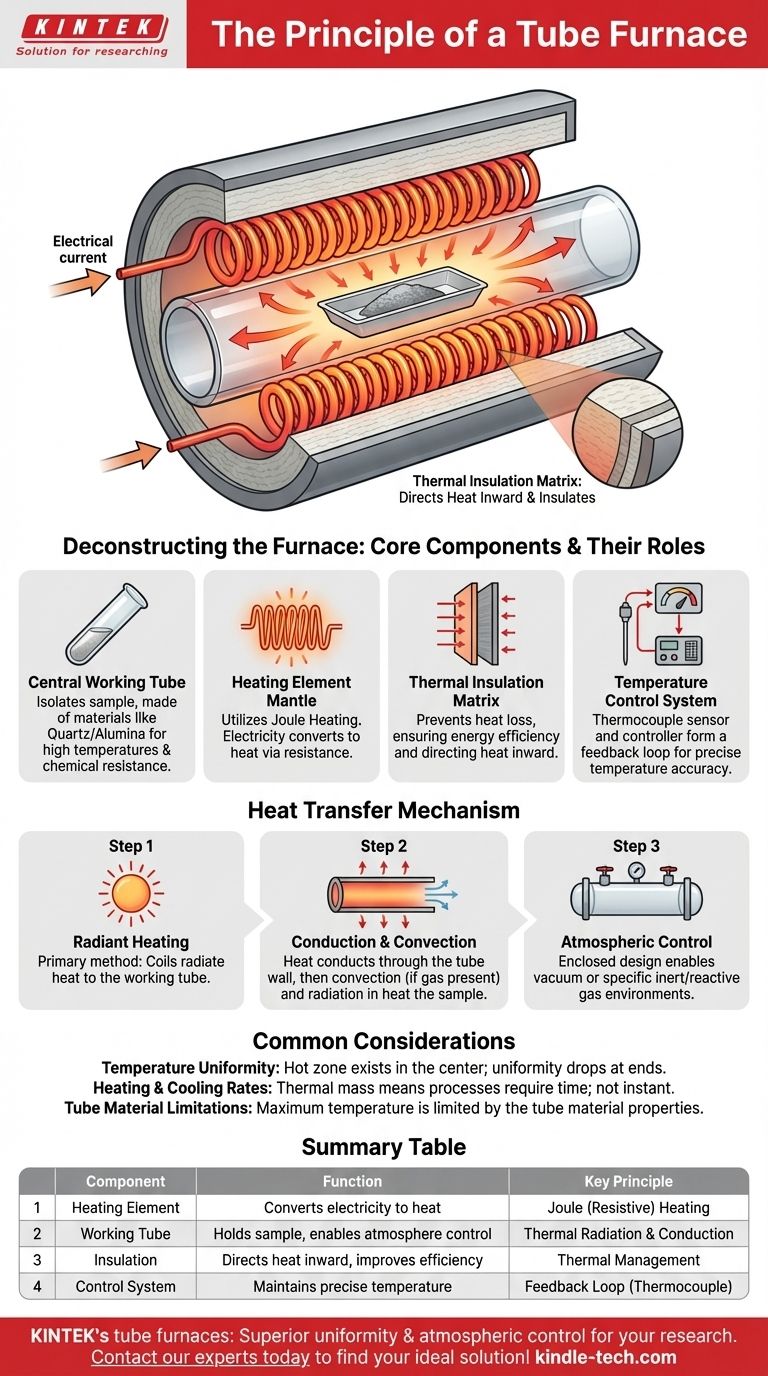

Dekonstruktion des Ofens: Kernkomponenten und ihre Rollen

Um das Prinzip wirklich zu verstehen, müssen wir uns ansehen, wie seine Schlüsselkomponenten zusammenarbeiten, um Wärme zu erzeugen und zu steuern.

Das zentrale Arbeitsrohr

Das Arbeitsrohr ist das Herzstück des Ofens und dient als primäre Kammer für Ihre Probe. Es ist ein langes, zylindrisches Gefäß, das die Probe von den Heizelementen isoliert.

Die Rohre bestehen aus verschiedenen Materialien wie Quarz, Aluminiumoxid oder speziellen Metalllegierungen, die je nach erforderlicher Maximaltemperatur, chemischer Verträglichkeit und thermischer Schockbeständigkeit ausgewählt werden.

Der Heizmantel

Um das Rohr herum befindet sich ein „Mantel“, der die Heizwicklungen enthält. Hier findet die Energieumwandlung statt.

Das Prinzip ist die Joule-Erwärmung (oder Widerstandsheizung). Wenn Elektrizität durch die Spulen fließt, wandelt der Widerstand diese elektrische Energie direkt in Wärme um. Dies ist dasselbe Prinzip, das in einem herkömmlichen Toaster verwendet wird, jedoch für viel höhere Temperaturen und Präzision ausgelegt.

Die thermische Isolationsmatrix

Die Heizelemente sind nicht freigelegt; sie sind in einer thermisch isolierenden Matrix eingebettet.

Diese Isolierung ist entscheidend. Sie erfüllt zwei Funktionen: Sie verhindert, dass Wärme nach außen entweicht, um Energieeffizienz und Sicherheit zu gewährleisten, und sie richtet die erzeugte Wärme nach innen auf das Arbeitsrohr, wodurch eine gleichmäßige Erwärmung der Probe sichergestellt wird.

Das Temperaturregelsystem

Ein Thermoelement, eine Art Temperatursensor, wird in der Nähe der Heizelemente oder des Rohrs platziert.

Dieser Sensor liefert Echtzeit-Temperaturdaten an einen Regler. Der Regler moduliert dann die elektrische Leistung, die an die Spulen gesendet wird, wodurch eine Rückkopplungsschleife entsteht, die die gewünschte Temperatur mit hoher Genauigkeit aufrechterhält. Dieses Regelsystem ist grundlegend für den zuverlässigen Betrieb des Ofens.

Verständnis von Wärmeübertragung und Prozesskontrolle

Die Art und Weise, wie Wärme von der Quelle zur Probe übertragen wird, ist entscheidend für die Funktion des Ofens. Dieses Verständnis ermöglicht eine präzise Steuerung der Materialverarbeitung.

Wärmestrahlung dominiert

Die primäre Methode der Wärmeübertragung ist die thermische Strahlung. Die heiße Innenfläche des Heizmantels strahlt Energie ab, die von der Außenfläche des Arbeitsrohrs absorbiert wird.

Leitung und Konvektion folgen

Sobald die Rohrwand heiß ist, leitet Wärme durch das Rohrmaterial an seine Innenfläche. Von dort aus erwärmt sie die Atmosphäre im Rohr.

Schließlich überträgt eine Kombination aus Strahlung und Konvektion (wenn ein Gas vorhanden ist) die Wärme von der Innenrohrwand auf die Probe, die typischerweise in einem Keramik- oder Metalltiegel gehalten wird.

Ermöglichung der Atmosphärenkontrolle

Der geschlossene Charakter des Rohrs ist ein Schlüsseldesignprinzip. Durch das Anbringen von Flanschen an den Enden des Rohrs kann eine abgedichtete Umgebung geschaffen werden.

Dies ermöglicht Prozesse unter Vakuum oder in Gegenwart eines bestimmten inerten oder reaktiven Gases, was in einem offenen Ofen unmöglich und für viele fortschrittliche Materialanwendungen von entscheidender Bedeutung ist.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, birgt das Design eines Rohrofens inhärente betriebliche Kompromisse, die für erfolgreiche Ergebnisse verwaltet werden müssen.

Temperaturuniformität

Obwohl für Gleichmäßigkeit konzipiert, existiert in der Mitte des Rohrs eine „heiße Zone“, in der die Temperatur am stabilsten ist. Die Temperatur kann zu den Enden des Rohrs hin deutlich abfallen. Die genaue Platzierung der Probe ist entscheidend.

Heiz- und Abkühlraten

Die für Hochtemperaturstabilität erforderliche Wärmeisolierung bedeutet auch, dass Rohröfen eine erhebliche thermische Masse aufweisen. Folglich können sie nicht augenblicklich aufheizen oder abkühlen. Diese Raten müssen in Ihrer Prozesszeitplanung berücksichtigt werden.

Grenzen des Rohrmaterials

Die maximale Betriebstemperatur des gesamten Systems wird letztendlich durch das Material des Arbeitsrohrs begrenzt. Wenn man beispielsweise ein Quarzrohr über seine thermische Grenze hinaus belastet, verformt oder bricht es.

Anwendung dieses Prinzips auf Ihr Ziel

Wenn Sie verstehen, wie ein Rohrofen funktioniert, können Sie ihn effektiv für Ihr spezifisches Ziel auswählen und einsetzen.

- Wenn Ihr Hauptaugenmerk auf Materialsynthese oder Tempern liegt: Das Prinzip der kontrollierten, isolierten Strahlungswärme liefert die stabile und gleichmäßige Temperaturumgebung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer bestimmten Atmosphäre liegt: Das geschlossene Rohrsystem ist das Schlüsselmerkmal, das es Ihnen ermöglicht, die Umgebung zu kontrollieren, sei es Hochvakuum oder ein spezifisches Prozessgas.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Temperaturgradienten liegt: Mehrzonen-Rohröfen, die dieses gleiche Heizprinzip mit mehreren unabhängigen Satz von Spulen anwenden, sind die ideale Wahl.

Wenn Sie das Zusammenspiel zwischen Widerstandsheizung, Wärmestrahlung und Rückkopplungssteuerung verstehen, können Sie Ihre Experimente besser steuern und zuverlässigere Ergebnisse erzielen.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsselprinzip |

|---|---|---|

| Heizelement | Wandelt Elektrizität in Wärme um | Joule-(Widerstands-)Heizung |

| Arbeitsrohr | Hält die Probe, ermöglicht Atmosphärenkontrolle | Wärmestrahlung & Leitung |

| Isolierung | Leitet Wärme nach innen, verbessert die Effizienz | Thermisches Management |

| Regelsystem | Hält die präzise Temperatur aufrecht | Rückkopplungsschleife (Thermoelement) |

Bereit für eine präzise thermische Verarbeitung in Ihrem Labor?

Die Rohröfen von KINTEK sind für überlegene Temperaturuniformität und Atmosphärenkontrolle ausgelegt und eignen sich perfekt für Materialsynthese, Tempern und Forschung unter spezifischen Gas- oder Vakuum-Bedingungen. Unsere Expertise im Bereich Laborgeräte stellt sicher, dass Sie eine zuverlässige Lösung erhalten, die auf Ihre genauen Bedürfnisse zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um den idealen Rohrofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre