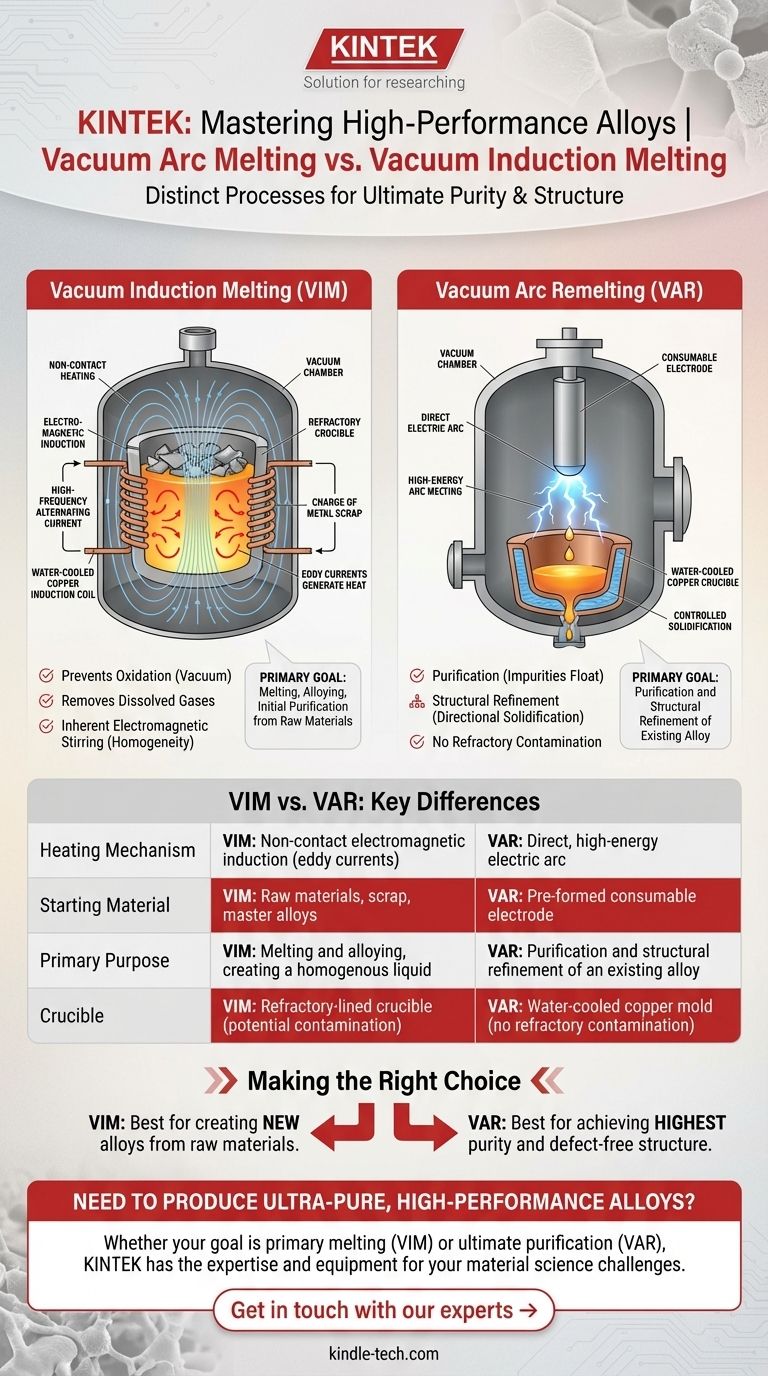

Genauer gesagt, das Prinzip, nach dem Sie fragen, das Vakuum-Lichtbogenschmelzen, unterscheidet sich von dem in den bereitgestellten Referenzen beschriebenen Verfahren, dem Vakuum-Induktionsschmelzen. Das Vakuum-Induktionsschmelzen (VIM) verwendet elektromagnetische Wirbelströme, um Metall in einem feuerfesten Tiegel innerhalb eines Vakuums zu erhitzen und zu schmelzen. Die Vakuumumgebung verhindert eine Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff, was für reaktive Metalle und hochreine Legierungen entscheidend ist.

Der zentrale Unterschied, den Sie verstehen müssen, ist dieser: Vakuum-Induktionsschmelzen verwendet ein kontaktloses Magnetfeld zum Schmelzen von Metallen, während Vakuum-Lichtbogen-Umschmelzen einen hochenergetischen elektrischen Lichtbogen – wie einen kontrollierten Blitzschlag – verwendet, um eine vorhandene Metallelektrode zur ultimativen Reinigung umzuschmelzen.

Verständnis des Vakuum-Induktionsschmelzens (VIM)

Das Vakuum-Induktionsschmelzen ist ein primärer Schmelzprozess, der zur Herstellung hochwertiger Legierungen aus Rohmaterialien in einer hochkontrollierten Umgebung eingesetzt wird.

Das Induktionsprinzip

Das Herzstück von VIM ist die elektromagnetische Induktion. Ein Tiegel mit der festen Metallcharge wird in eine leistungsstarke, wassergekühlte Kupferspule gelegt.

Wird ein hochfrequenter Wechselstrom durch diese Spule geleitet, erzeugt er ein starkes und sich schnell änderndes Magnetfeld.

Dieses Magnetfeld durchdringt die Metallcharge und induziert starke elektrische Ströme in ihr, bekannt als Wirbelströme. Der inhärente elektrische Widerstand des Metalls führt dazu, dass diese Wirbelströme immense Wärme erzeugen, die das Material von innen nach außen schmilzt, ohne direkten Kontakt zu einer Wärmequelle.

Die Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten, luftdichten Kammer statt, aus der die Luft entfernt wurde. Dieses Vakuum erfüllt zwei kritische Funktionen.

Erstens verhindert es Oxidation und Kontamination. Viele fortschrittliche Legierungen und reaktive Metalle (wie Titan oder Superlegierungen) würden durch die Reaktion mit Sauerstoff oder Stickstoff in der Luft bei hohen Temperaturen zerstört werden.

Zweitens hilft das Vakuum, gelöste Gasverunreinigungen wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall zu entfernen, was zu einem saubereren und strukturell solideren Endprodukt führt.

Inhärentes Rühren und Homogenität

Ein wesentlicher Vorteil des Induktionsprozesses ist die natürliche elektromagnetische Rührung, die er im geschmolzenen Metallbad erzeugt.

Diese konstante Bewegung stellt sicher, dass die Legierungselemente gründlich und gleichmäßig gemischt werden, was zu einem Endprodukt mit einer sehr gleichmäßigen und konsistenten chemischen Zusammensetzung führt.

Das Prinzip des Vakuum-Lichtbogen-Umschmelzens (VAR)

Während VIM eine hochwertige Anfangsschmelze erzeugt, ist das Vakuum-Lichtbogen-Umschmelzen (VAR) ein sekundärer Prozess, der darauf ausgelegt ist, diese Qualität durch Reinigung und kontrollierte Erstarrung auf ein noch höheres Niveau zu heben.

Die Verbrauchselektrode

Der VAR-Prozess beginnt nicht mit rohem Metallschrott. Stattdessen beginnt er mit einem festen, zylindrischen Metallstück, das als Verbrauchselektrode bezeichnet wird und oft aus einem VIM-Ofen gegossen wird.

Diese Elektrode wird in einem wassergekühlten Kupfertiegel innerhalb einer Vakuumkammer aufgehängt.

Erzeugung des elektrischen Lichtbogens

Ein leistungsstarker Gleichstrom wird angelegt, und ein elektrischer Lichtbogen wird zwischen der Unterseite der Elektrode und einer kleinen Menge Startmetall am Boden des Tiegels gezündet.

Die intensive Energie dieses Lichtbogens, der Tausende von Grad erreicht, schmilzt die Spitze der Elektrode progressiv.

Progressive Erstarrung und Reinigung

Während die Elektrode schmilzt, fallen Metalltröpfchen in den darunter liegenden wassergekühlten Kupfertiegel, wo sie sofort zu erstarren beginnen. Das Schmelzbad wird klein gehalten und erstarrt auf hochkontrollierte, gerichtete Weise von unten nach oben.

Dieser Prozess zwingt Verunreinigungen wie Oxide und Nitride, an die Oberfläche des kleinen Schmelzbades zu schwimmen, wo sie an den Rand des fertigen Barrens gedrückt werden. Das Ergebnis ist ein raffiniertes Metall mit außergewöhnlich hoher Reinheit und einer überlegenen Kornstruktur.

VIM vs. VAR: Die wichtigsten Unterschiede verstehen

Die Wahl des richtigen Verfahrens hängt ganz vom Ziel ab. Sie werden oft nacheinander eingesetzt, dienen aber grundlegend unterschiedlichen Zwecken.

Heizmechanismus

VIM verwendet kontaktlose elektromagnetische Induktion, um Wärme im gesamten Material zu erzeugen. VAR verwendet einen direkten, hochenergetischen elektrischen Lichtbogen, um die Oberfläche einer Elektrode zu schmelzen.

Ausgangsmaterial

VIM kann eine Vielzahl von Rohmaterialien schmelzen, einschließlich Schrott, reiner Metalle und Vorlegierungen, die direkt in den Tiegel geladen werden. VAR erfordert eine vorgeformte Verbrauchselektrode der gewünschten Legierung.

Hauptzweck

Der Hauptzweck von VIM ist das Schmelzen und Legieren – die Herstellung eines homogenen flüssigen Metalls einer bestimmten chemischen Zusammensetzung. Der Hauptzweck von VAR ist die Reinigung und strukturelle Verfeinerung einer bestehenden Legierung.

Interaktion mit einem Tiegel

Bei VIM wird das geschmolzene Metall in einem feuerfest ausgekleideten Tiegel gehalten, der eine potenzielle Quelle für keramische Einschlüsse sein kann. Bei VAR erstarrt das Metall in einer wassergekühlten Kupferform, wodurch diese feuerfeste Kontamination vollständig vermieden wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Unterschiede ist entscheidend für die Spezifikation des korrekten Herstellungsprozesses für Hochleistungsmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer neuen Legierung aus Rohmaterialien liegt: VIM ist der korrekte und notwendige erste Schritt für seine Fähigkeit zum Schmelzen, Mischen und zur anfänglichen Reinigung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und einer fehlerfreien inneren Struktur liegt: VAR ist der wesentliche zweite Schritt, der zur Raffination einer VIM-produzierten Elektrode für kritische Anwendungen wie Luft- und Raumfahrt oder medizinische Implantate verwendet wird.

Letztendlich stellen diese beiden Prozesse eine leistungsstarke Kombination zur Herstellung der saubersten und zuverlässigsten Metalle dar, die heute erhältlich sind.

Zusammenfassungstabelle:

| Prozess | Heizmethode | Ausgangsmaterial | Primäres Ziel | Tiegeltyp |

|---|---|---|---|---|

| Vakuum-Induktionsschmelzen (VIM) | Elektromagnetische Induktion (Wirbelströme) | Rohmaterialien, Schrott, Vorlegierungen | Schmelzen, Legieren, anfängliche Reinigung | Feuerfest ausgekleideter Tiegel |

| Vakuum-Lichtbogen-Umschmelzen (VAR) | Hochenergetischer elektrischer Lichtbogen | Vorgeformte Verbrauchselektrode | Reinigung, strukturelle Verfeinerung | Wassergekühlte Kupferform |

Müssen Sie ultrareine Hochleistungslegierungen herstellen?

Ob Ihr Ziel das primäre Schmelzen und Legieren mit Vakuum-Induktionsschmelzen (VIM) oder die ultimative Reinigung und strukturelle Verfeinerung mit Vakuum-Lichtbogen-Umschmelzen (VAR) ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die anspruchsvollsten Materialwissenschafts-Herausforderungen Ihres Labors zu meistern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Laborlösungen Ihnen helfen können, sauberere, zuverlässigere Metalle für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und fortschrittlichen Fertigung zu schaffen.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen