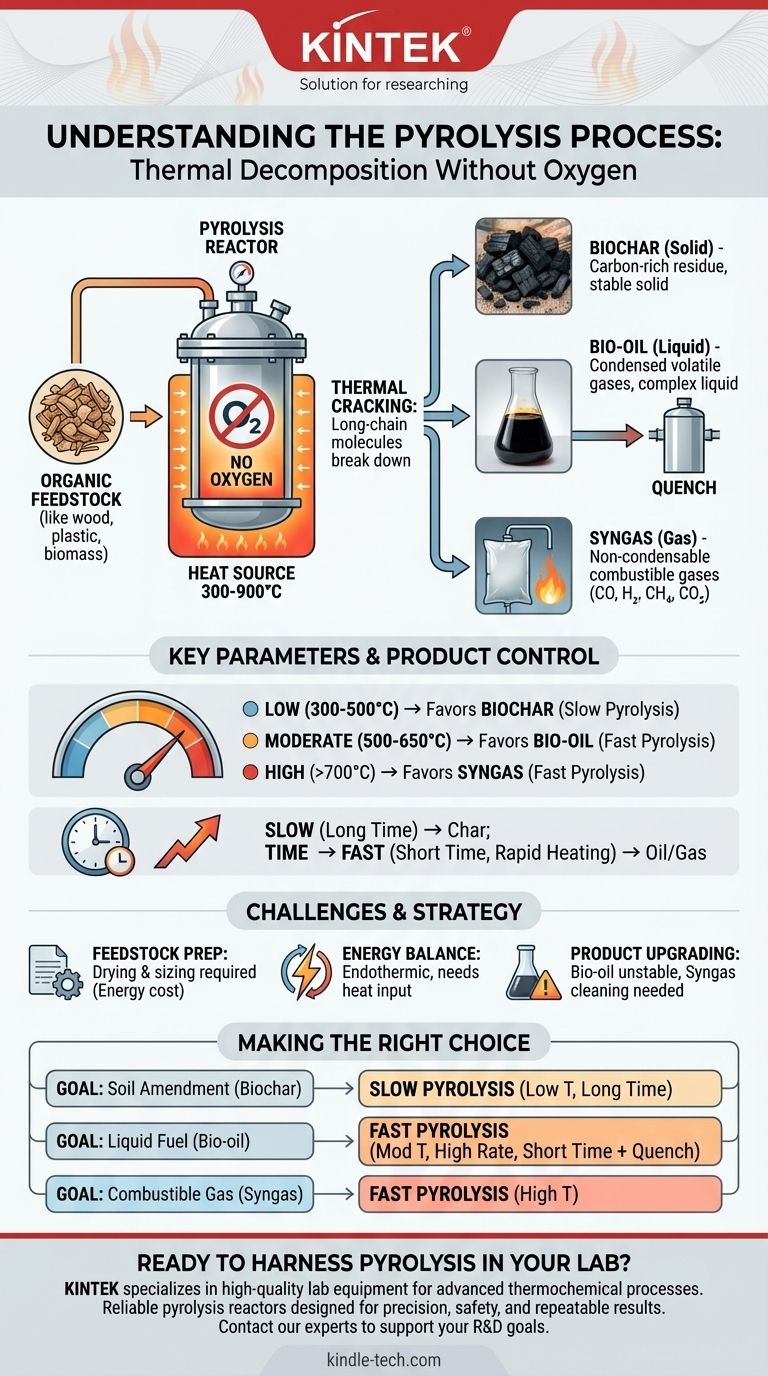

Im Kern ist die Pyrolyse die thermische Zersetzung von organisch basierten Materialien bei erhöhten Temperaturen in nahezu vollständiger Abwesenheit von Sauerstoff. Im Gegensatz zur Verbrennung, einer Reaktion mit Sauerstoff, nutzt die Pyrolyse Wärme, um komplexe Moleküle wie Zellulose, Lignin oder Kunststoffe in einfachere, wertvollere Produkte aufzuspalten. Es ist kein Verbrennen; es ist eine kontrollierte chemische Zersetzung.

Das Grundprinzip der Pyrolyse besteht darin, die Verbrennung zu verhindern. Durch das Erhitzen des Materials ohne Sauerstoff zwingen Sie seine langkettigen Moleküle, in eine Mischung aus festem Kohlenstoff (Kohle), flüssigen Kohlenwasserstoffen (Öl) und brennbaren Gasen (Synthesegas) zu zerfallen, anstatt zu Asche und Rauch zu werden.

Wie die Pyrolyse grundlegend funktioniert

Um den Prozess zu verstehen, müssen wir uns die Rolle der Wärme und der sauerstofffreien Umgebung ansehen, die zusammen die Umwandlung des Ausgangsmaterials oder Feedstocks bestimmen.

Die Rolle der Wärme: Moleküle knacken

Der Prozess beginnt mit dem Erhitzen des Feedstocks in einem geschlossenen Reaktor. Wenn die Temperatur steigt (typischerweise zwischen 300 und 900 °C), bewirkt die intensive thermische Energie, dass die langen, komplexen Polymerketten, aus denen das Material besteht, vibrieren und auseinanderbrechen.

Dieses thermische „Cracken“ zersetzt den festen Ausgangsstoff zunächst in kleinere, flüchtige Bestandteile. Diese Komponenten entweichen dann entweder als Gas oder kühlen ab und kondensieren zu einer Flüssigkeit. Was zurückbleibt, ist ein fester, kohlenstoffreicher Rückstand.

Der kritische Faktor: Abwesenheit von Sauerstoff

Der gesamte Prozess muss in einer inerten Atmosphäre stattfinden. Wäre Sauerstoff vorhanden, würde sich das organische Material einfach entzünden und seine Energie als Wärme freisetzen, wobei Kohlendioxid, Wasser und Asche entstehen würden.

Durch das Entfernen von Sauerstoff verhindern wir diese Oxidationsreaktion. Dies zwingt die chemische Veränderung von einem zerstörerischen Verbrennungsprozess zu einem kontrollierten Dekonstruktionsprozess, wodurch die chemische Energie in den entstehenden Produkten erhalten bleibt.

Die drei Kernprodukte: Fest, Flüssig und Gas

Die Pyrolyse liefert konstant drei unterschiedliche Produktströme, deren Anteile durch die Prozessbedingungen bestimmt werden.

- Biokohle (Feststoff): Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt. Es ist der Rückstand, nachdem die flüchtigen Bestandteile ausgetrieben wurden.

- Bioöl/Pyrolyseöl (Flüssigkeit): Eine dunkle, viskose Flüssigkeit, die entsteht, wenn die heißen, flüchtigen Gase schnell abgekühlt und kondensiert werden. Es ist eine komplexe Mischung aus oxygenierten Kohlenwasserstoffen.

- Synthesegas (Gas): Eine Mischung aus nicht kondensierbaren, brennbaren Gasen, hauptsächlich Kohlenmonoxid (CO), Wasserstoff (H₂), Methan (CH₄) und Kohlendioxid (CO₂).

Schlüsselparameter, die das Ergebnis steuern

Das Verhältnis und die spezifische Zusammensetzung der drei Produkte sind nicht festgelegt. Sie können durch die Manipulation von drei Schlüsselparametern des Prozesses präzise gesteuert werden.

Temperatur: Der primäre Treiber

Die Temperatur hat den größten Einfluss auf die Produktverteilung.

- Niedrige Temperaturen (300–500 °C): Begünstigen die Produktion von fester Biokohle.

- Mittlere Temperaturen (500–650 °C): Maximieren die Ausbeute an flüssigem Bioöl.

- Hohe Temperaturen (> 700 °C): Begünstigen die Produktion von gasförmigem Synthesegas, da die höhere Hitze zu einer weiteren Zersetzung der flüssigen Bestandteile führt.

Aufheizrate & Verweilzeit

Wie schnell das Material erhitzt wird (Aufheizrate) und wie lange es bei der Zieltemperatur gehalten wird (Verweilzeit), sind ebenfalls entscheidend.

- Langsame Pyrolyse: Eine langsame Aufheizrate und lange Verweilzeit (Stunden) ermöglichen mehr Feststoff-zu-Feststoff-Reaktionen und maximieren die Ausbeute an Biokohle. Dies ist die traditionelle Methode zur Herstellung von Holzkohle.

- Schnelle Pyrolyse: Eine sehr schnelle Aufheizrate und kurze Verweilzeit (Sekunden) verdampfen den Feedstock schnell. Wenn diese Dämpfe schnell abgekühlt (gequencht) werden, wird die Ausbeute an Bioöl maximiert.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Pyrolyse ein leistungsfähiges Verfahren ist, stellt sie technisch anspruchsvolle Anforderungen und birgt mehrere inhärente Herausforderungen, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Vorbereitung des Feedstocks

Pyrolyse-Reaktoren sind empfindlich gegenüber den physikalischen Eigenschaften des Ausgangsmaterials. Materialien müssen oft auf einen niedrigen Feuchtigkeitsgehalt getrocknet und auf eine einheitliche Partikelgröße gemahlen werden, um eine gleichmäßige Erwärmung und effiziente Umwandlung zu gewährleisten. Diese Vorbehandlung verursacht Energiekosten und Komplexität.

Energiebilanz

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen kontinuierlichen Energieeintrag erfordert, um die hohen Temperaturen aufrechtzuerhalten, die zur Spaltung der chemischen Bindungen erforderlich sind. Ein Teil des produzierten Synthesegases wird oft zum Heizen des Reaktors verwendet, aber die Sicherstellung einer positiven Nettoenergiebilanz bleibt eine zentrale technische Herausforderung.

Produktkomplexität und Aufbereitung

Die Produkte der Pyrolyse sind keine endgültigen, raffinierten Produkte. Bioöl ist sauer, korrosiv und chemisch instabil und erfordert oft eine erhebliche Aufbereitung (z. B. Hydrotreating), bevor es als direkter Kraftstoff verwendet werden kann. Synthesegas muss ebenfalls typischerweise gereinigt werden, um Teere und andere Verunreinigungen zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig vom gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines stabilen Bodenverbesserungsmittels oder eines Kohlenstoffabscheidungsprodukts (Biokohle) liegt: Wenden Sie langsame Pyrolyse mit niedrigeren Temperaturen (~450 °C) und langen Verweilzeiten an, um die Feststoffausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Kraftstoffzwischenprodukts (Bioöl) liegt: Verwenden Sie schnelle Pyrolyse mit moderaten Temperaturen (~500 °C), extrem hohen Aufheizraten und kurzen Verweilzeiten der Dämpfe, gefolgt von einem schnellen Quenchen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines brennbaren Brenngases (Synthesegas) liegt: Nutzen Sie schnelle Pyrolyse bei sehr hohen Temperaturen (> 700 °C), um das sekundäre Cracken der Dämpfe in nicht kondensierbare Gase zu fördern.

Letztendlich ist die Pyrolyse ein vielseitiges thermochemisches Werkzeug zur Umwandlung von minderwertigen organischen Materialien in ein Spektrum wertvoller Ressourcen.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf den Pyrolyseprozess |

|---|---|

| Temperatur | Primärer Treiber für die Produktverteilung (Kohle, Öl oder Gas). |

| Aufheizrate | Schnelles Erhitzen maximiert flüssiges Öl; langsames Erhitzen maximiert feste Kohle. |

| Sauerstoffabwesenheit | Entscheidend, um Verbrennung zu verhindern und chemische Zersetzung zu ermöglichen. |

| Verweilzeit | Dauer bei Temperatur beeinflusst die Vollständigkeit der Umwandlung. |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für fortschrittliche thermochemische Prozesse. Ob Sie die Produktion von Biokohle, die Optimierung von Bioöl oder die Analyse von Synthesegas erforschen – unsere zuverlässigen Pyrolyse-Reaktoren und unterstützenden Apparaturen sind auf Präzision, Sicherheit und reproduzierbare Ergebnisse ausgelegt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, Ihre Forschungs- und Entwicklungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess