Im Kern basiert ein Kammerofen auf einem grundlegenden Vier-Schritte-Prozess. Das Material wird in eine isolierte Kammer geladen, mit internen Elementen auf eine präzise Temperatur erhitzt, für eine bestimmte Dauer bei dieser Temperatur gehalten (Haltezeit) und schließlich unter kontrollierten Bedingungen abgekühlt, um die gewünschten Materialeigenschaften zu erzielen.

Die spezifische Technologie – ob es sich um einen Standard-Kammerofen, einen Vakuumofen oder einen Induktionsofen handelt – ist lediglich eine Anpassung dieses universellen Zyklus. Die Hauptunterschiede liegen darin, wie der Ofen die Atmosphäre steuert und Wärme erzeugt, um die spezifischen Anforderungen des zu verarbeitenden Materials zu erfüllen.

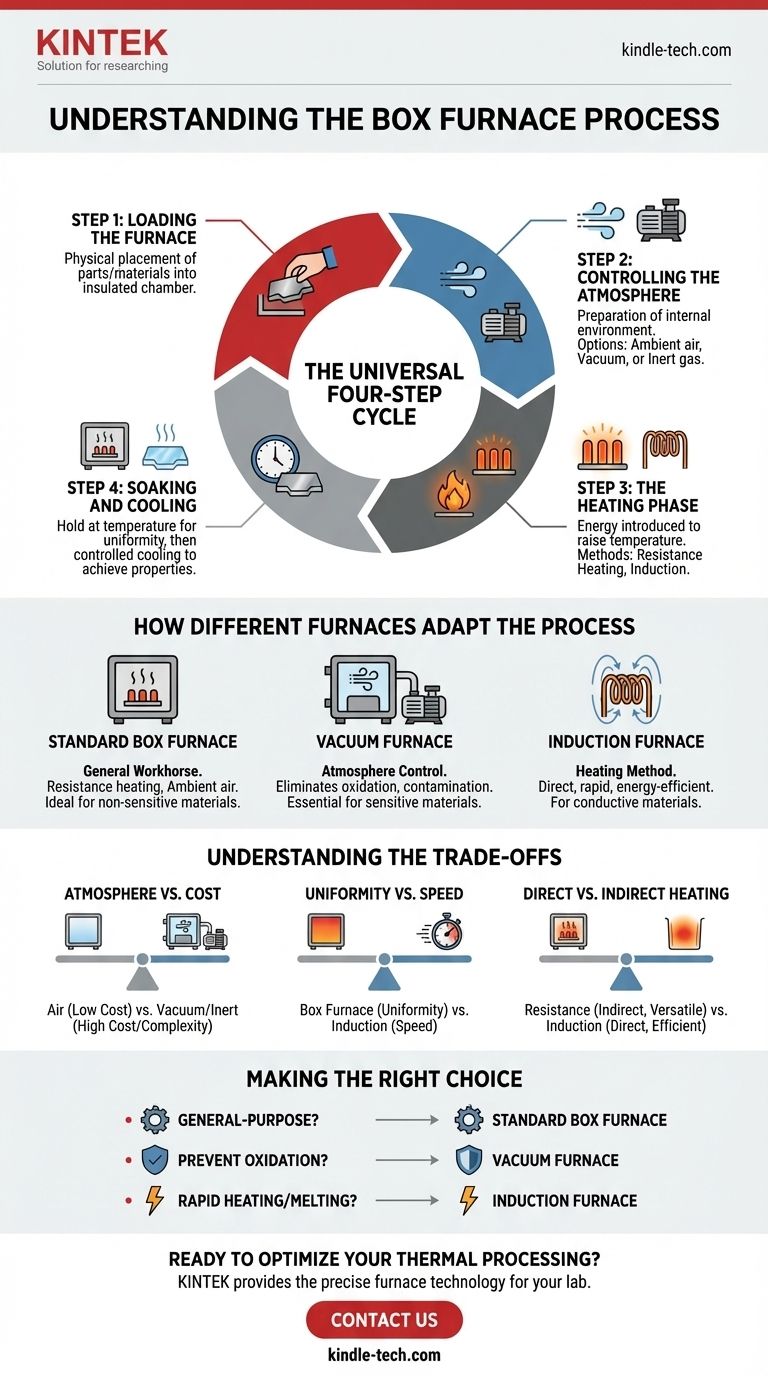

Der universelle Vier-Schritte-Ofenzyklus

Nahezu alle thermischen Prozesse folgen einer konsistenten, logischen Abfolge. Das Verständnis dieses Zyklus ist der Schlüssel zum Verständnis, wie jeder Ofen, einschließlich eines Kammerofens, funktioniert.

Schritt 1: Beladen des Ofens

Dies ist das physische Einlegen der Teile, Werkzeuge oder Rohmaterialien in die Ofenkammer.

Die Methode kann so einfach sein wie das Öffnen einer Tür bei einem Standard-Kammerofen oder einen automatisierten, elektrisch betriebenen Aufzug für schwere Lasten in einem bodenbeladenen Ofen umfassen.

Schritt 2: Kontrolle der Atmosphäre

Bevor das Erhitzen beginnt, wird die interne Umgebung des Ofens vorbereitet. Dies ist einer der kritischsten Unterscheidungsmerkmale zwischen Ofentypen.

Ein Standard-Kammerofen arbeitet oft in Umgebungsluft. Für Materialien, die empfindlich auf Oxidation oder Kontamination reagieren, wird jedoch ein Vakuum erzeugt, indem der gesamte Sauerstoff abgepumpt wird, oder die Kammer wird mit einem Inertgas wie Argon gefüllt.

Schritt 3: Die Heizphase

Hier wird Energie zugeführt, um die Temperatur des Materials zu erhöhen. Die Methode zur Wärmeerzeugung ist ein weiteres wichtiges Unterscheidungsmerkmal zwischen Ofenkonstruktionen.

Die meisten Kammeröfen verwenden Widerstandsheizung, bei der elektrische Elemente in den Kammerwänden glühen und die Kammer sowie die darin befindlichen Teile durch Strahlung und Konvektion erwärmen.

Andere Systeme, wie Induktionsöfen, verwenden einen starken Wechselstrom in einer Kupferspule, um ein elektromagnetisches Feld zu erzeugen. Dieses Feld induziert elektrische Ströme direkt im leitfähigen Metallteil, wodurch es sich von innen heraus selbst erwärmt.

Schritt 4: Halten und Abkühlen

Sobald die Zieltemperatur erreicht ist, wird das Material oft „gehalten“ – für einen festgelegten Zeitraum bei dieser Temperatur belassen, um sicherzustellen, dass das gesamte Teil gleichmäßig erwärmt wird.

Der abschließende Abkühlungsschritt ist entscheidend, um die gewünschten Materialeigenschaften zu fixieren. Das Abkühlen kann langsam erfolgen (den Ofen ausschalten und ihn natürlich abkühlen lassen) oder schnell, oft durch das Zirkulieren von unter Druck stehendem Inertgas durch die Kammer, um Wärme vom Teil abzuleiten, ohne chemische Reaktionen zu verursachen.

Wie verschiedene Öfen den Prozess anpassen

Der Vier-Schritte-Zyklus ist der Bauplan. Der spezifische Ofentyp ist die Implementierung, wobei jeder für unterschiedliche Ergebnisse optimiert ist.

Der Standard-Kammerofen

Dies ist das allgemeine Arbeitspferd. Er verwendet typischerweise Widerstandsheizelemente und arbeitet in Umgebungsluft. Er ist ideal für Prozesse, bei denen Oberflächenoxidation kein kritisches Problem darstellt.

Der Vakuumofen

Die entscheidende Anpassung hier ist die Atmosphärenkontrolle. Durch das Entfernen praktisch aller Luft und reaktiver Gase vor dem Erhitzen werden Oxidation, Entkohlung und andere Oberflächenkontaminationen eliminiert, was ihn für Hochleistungslegierungen und medizinische Komponenten unerlässlich macht.

Der Induktionsofen

Die entscheidende Anpassung hier ist die Heizmethode. Durch die direkte Wärmeerzeugung im Material ist die Induktion extrem schnell und energieeffizient. Sie wird hauptsächlich zum Schmelzen von Metallen und zur präzisen Wärmebehandlung spezifischer Bereiche eines Teils eingesetzt.

Die Kompromisse verstehen

Die Wahl des richtigen Prozesses erfordert ein Verständnis der Vorteile und Einschränkungen jedes Ansatzes. Es gibt keinen einzigen „besten“ Ofen, sondern nur den besten für eine bestimmte Anwendung.

Atmosphäre vs. Kosten

Ein einfacher Kammerofen, der in Luft betrieben wird, ist die kostengünstigste Lösung. Die Einführung von Vakuumsystemen oder Inertgassteuerungen erhöht die Komplexität und die Kosten erheblich, ist aber zum Schutz empfindlicher Materialien unerlässlich.

Gleichmäßigkeit vs. Geschwindigkeit

Ein Kammerofen mit Heizelementen an allen Seiten bietet eine hervorragende Temperaturgleichmäßigkeit und gewährleistet, dass ein großes oder komplexes Teil gleichmäßig erwärmt wird. Die Induktionsheizung bietet eine unübertroffene Geschwindigkeit, kann aber bei komplexen Geometrien weniger gleichmäßig sein.

Direkte vs. indirekte Heizung

Widerstandselemente verwenden indirekte Heizung – sie erwärmen die Kammer, die dann das Teil erwärmt. Dies ist vielseitig, aber weniger effizient. Induktion ist eine Form der direkten Heizung, die wesentlich energieeffizienter ist, aber nur bei elektrisch leitfähigen Materialien funktioniert.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung hängt vollständig von dem Material ab, das Sie verarbeiten, und dem Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung ohne strenge Oberflächenanforderungen liegt: Ein Standard-Kammerofen mit Widerstandsheizung in Umgebungsluft ist die einfachste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oxidation oder Kontamination empfindlicher Metalle zu verhindern: Ein Vakuumofen ist unerlässlich, da sein Prozess speziell darauf ausgelegt ist, reaktive Gase vor dem Erhitzen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen oder Erhitzen leitfähiger Metalle mit hoher Effizienz liegt: Ein Induktionsofen ist die überlegene Wahl, da er Wärme direkt im Material selbst erzeugt.

Letztendlich befähigt Sie das Verständnis dieses Kern-Vier-Schritte-Zyklus, über spezifische Ofenmodelle hinauszusehen und den präzisen Prozess auszuwählen, den Ihr Material erfordert.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| Standard-Kammerofen | Widerstandsheizung in Umgebungsluft | Allgemeine Wärmebehandlung |

| Vakuumofen | Atmosphärenkontrolle (keine Oxidation) | Hochleistungslegierungen, empfindliche Materialien |

| Induktionsofen | Direktes, schnelles Erhitzen leitfähiger Materialien | Schmelzen von Metallen, lokalisierte Wärmebehandlung |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Das Verständnis des Ofenprozesses ist der erste Schritt. Die Implementierung der richtigen Lösung ist das, was Ergebnisse liefert. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzise Ofentechnologie, die Ihr Labor benötigt.

Ob Sie die Kosteneffizienz eines Standard-Kammerofens, die kontaminationsfreie Umgebung eines Vakuumofens oder die schnelle Erwärmung eines Induktionssystems benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Ausrüstung für Ihr Material und das gewünschte Ergebnis.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifische Anwendung zu besprechen und zu erfahren, wie KINTEK die Fähigkeiten und Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung