Im Wesentlichen ist die Batch-Pyrolyse ein thermischer Zersetzungsprozess, bei dem eine feste Menge oder „Charge“ Material in einen versiegelten Reaktor geladen, in Abwesenheit von Sauerstoff erhitzt wird, um es zu zersetzen, und dann abgekühlt wird, bevor die resultierenden Produkte entnommen werden. Der gesamte Prozess – vom Beladen bis zum Entladen – wird als ein einziger, eigenständiger Zyklus abgeschlossen, bevor ein weiterer beginnen kann.

Das Kernmerkmal der Batch-Pyrolyse ist ihr nicht-kontinuierlicher, zyklischer Charakter. Im Gegensatz zu kontinuierlichen Systemen, die für hohen Durchsatz ausgelegt sind, priorisiert die Batch-Verarbeitung Einfachheit, Kontrolle über eine einzelne Reaktion und geringere Anfangsinvestitionen, was sie ideal für spezifische Anwendungen wie Forschung oder kleine Betriebe macht.

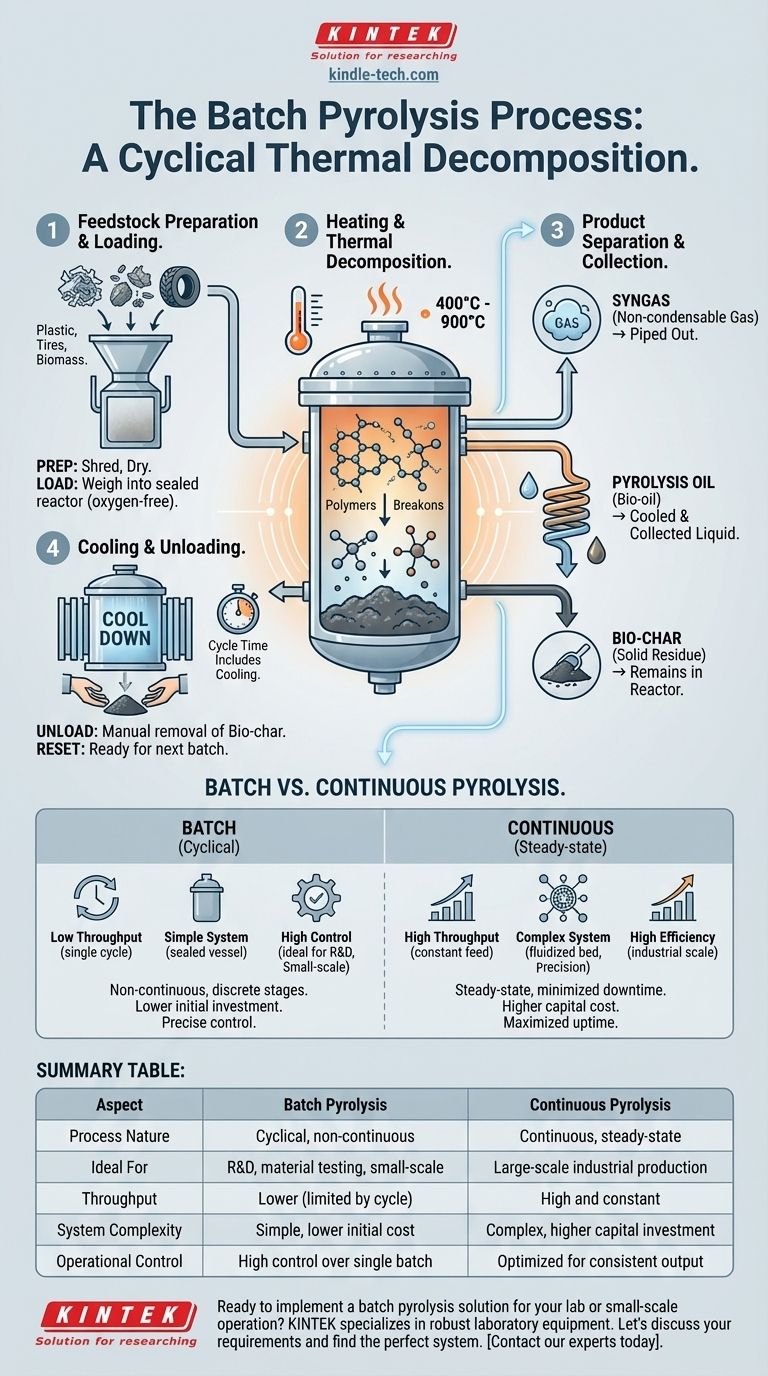

Der Schritt-für-Schritt-Batch-Pyrolyseprozess

Der Batch-Prozess kann als Abfolge diskreter Phasen verstanden werden. Jede Phase muss abgeschlossen sein, bevor die nächste für die jeweilige Materialcharge beginnt.

1. Rohmaterialvorbereitung und Beladung

Bevor der Prozess beginnt, wird das Rohmaterial (Feedstock) wie Kunststoff, Reifen oder Biomasse oft vorbehandelt. Dies kann das Zerkleinern zur Vergrößerung der Oberfläche und das Trocknen zur Entfernung von Feuchtigkeit umfassen.

Dieses vorbereitete Rohmaterial wird dann gewogen und in den Reaktorbehälter geladen. Nach dem Beladen wird der Reaktor hermetisch verschlossen, um eine sauerstofffreie Umgebung zu schaffen.

2. Erhitzung und thermische Zersetzung

Nachdem der Reaktor versiegelt ist, wird Wärme von außen zugeführt. Die Temperatur wird auf einen bestimmten Zielwert erhöht, typischerweise zwischen 400 °C und 900 °C.

In dieser sauerstoffarmen, hochtemperierten Umgebung zerfallen die komplexen organischen Polymere im Rohmaterial (pyrolysieren) in einfachere, kleinere Moleküle.

3. Produkttrennung und -sammlung

Die Zersetzung erzeugt drei Hauptprodukte:

- Synthesegas: Eine nicht-kondensierbare Gasmischung, die aus dem Reaktor abgeleitet wird.

- Pyrolyseöl (Bio-Öl): Flüchtige Dämpfe, die durch ein Kondensationssystem geleitet werden, wo sie gekühlt und als Flüssigkeit gesammelt werden.

- Biokohle: Ein fester, kohlenstoffreicher Rückstand, der im Reaktor verbleibt.

4. Abkühlung und Entladung

Nach Abschluss der Reaktion wird das Heizsystem abgeschaltet, und der gesamte Reaktor muss abkühlen. Dies ist ein kritischer Sicherheitsschritt und macht einen erheblichen Teil der gesamten Zykluszeit aus.

Sobald der Reaktor eine sichere Temperatur erreicht hat, wird er geöffnet, und die feste Biokohle wird manuell entnommen. Das System ist nun bereit, für die nächste Charge beladen zu werden.

Die Kompromisse verstehen: Batch- vs. kontinuierliche Systeme

Die Entscheidung für die Verwendung eines Batch-Reaktors ist im Grunde eine Wahl zwischen Einfachheit und Skalierbarkeit. Dies lässt sich am besten im Vergleich zu einem kontinuierlichen System, wie einem Wirbelschichtreaktor, verstehen.

Durchsatz und Skalierbarkeit

Ein Batch-System hat einen von Natur aus geringen Durchsatz. Die Gesamtleistung wird durch die Zykluszeit begrenzt, die das Beladen, Erhitzen, Abkühlen und Entladen umfasst.

Ein kontinuierliches System ist für die industrielle Produktion im großen Maßstab konzipiert. Rohmaterial wird kontinuierlich in den Reaktor eingespeist und Produkte werden kontinuierlich entnommen, wodurch Ausfallzeiten zwischen den Zyklen entfallen.

Betriebseffizienz

Batch-Prozesse sind für große Betriebe aufgrund der erheblichen unproduktiven Zeit, die für das Abkühlen und Nachladen des Reaktors aufgewendet wird, weniger effizient.

Kontinuierliche Reaktoren halten einen stabilen Betriebszustand aufrecht, wodurch die Betriebszeit und die Energieeffizienz, sobald die Betriebstemperatur erreicht ist, maximiert werden.

Systemkomplexität und Kosten

Batch-Reaktoren sind mechanisch einfach und bestehen oft nicht viel mehr als aus einem versiegelten, beheizten Behälter. Dies führt zu geringeren anfänglichen Investitionskosten und einfacherer Wartung.

Kontinuierliche Systeme, wie ein Wirbelschichtreaktor, sind weitaus komplexer. Sie erfordern ausgeklügelte Mechanismen für die kontinuierliche Zufuhr, Ascheentfernung und präzise Temperaturregelung unter Verwendung von Mitteln wie fluidisiertem Sand und Inertgasen.

Prozesskontrolle und Anwendung

Die isolierte Natur eines Batch-Prozesses bietet eine hervorragende Kontrolle über eine einzelne Reaktion. Dies macht ihn ideal für Forschung, Materialprüfung und die Untersuchung der Energiestabilität verschiedener Rohstoffe.

Kontinuierliche Systeme sind für die konsistente, großvolumige Produktion eines standardisierten Produkts ausgelegt, nicht für häufige Experimente.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Pyrolyseansatz hängt vollständig von Ihrem Betriebsumfang, Ihrem Rohmaterial und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Batch-Reaktor ist die überlegene Wahl für seine präzise Kontrolle über die Reaktionsbedingungen und seine Eignung zum Testen kleiner, unterschiedlicher Proben.

- Wenn Ihr Hauptaugenmerk auf der Abfallumwandlung im kleinen Maßstab liegt: Ein Batch-System bietet einen kostengünstigeren, einfacheren und besser handhabbaren Einstiegspunkt für die lokale Verarbeitung spezifischer Abfallströme.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion im großen Maßstab liegt: Ein kontinuierlicher Reaktor ist unerlässlich, um den hohen Durchsatz, die Effizienz und die Skaleneffekte zu erzielen, die für einen kommerziellen Betrieb erforderlich sind.

Letztendlich läuft die Wahl der richtigen Methode darauf hinaus, den grundlegenden Kompromiss zwischen der zyklischen Einfachheit eines Batch-Systems und der hocheffizienten Effizienz eines kontinuierlichen Systems zu verstehen.

Zusammenfassungstabelle:

| Aspekt | Batch-Pyrolyse | Kontinuierliche Pyrolyse |

|---|---|---|

| Prozessart | Zyklisch, nicht-kontinuierlich | Kontinuierlich, stationär |

| Ideal für | F&E, Materialprüfung, Kleinbetriebe | Industrielle Produktion im großen Maßstab |

| Durchsatz | Niedriger (begrenzt durch Zykluszeit) | Hoch und konstant |

| Systemkomplexität | Einfach, geringere Anfangskosten | Komplex, höhere Investitionskosten |

| Betriebskontrolle | Hohe Kontrolle über einzelne Charge | Optimiert für konsistente Leistung |

Bereit, eine Batch-Pyrolyselösung für Ihr Labor oder Ihren Kleinbetrieb zu implementieren?

KINTEK ist spezialisiert auf die Bereitstellung robuster und zuverlässiger Laborgeräte, einschließlich Pyrolysesystemen, die auf Forschung und Entwicklung zugeschnitten sind. Unsere Batch-Reaktoren bieten die präzise Kontrolle und Einfachheit, die Sie benötigen, um Rohstoffe effektiv zu testen, Prozesse zu optimieren und Abfall in wertvolle Produkte wie Bio-Öl und Biokohle umzuwandeln.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen und das perfekte System für Ihre Bedürfnisse finden.

Kontaktieren Sie noch heute unsere Experten, um mehr über unsere Pyrolyselösungen zu erfahren und wie sie Ihre Arbeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit