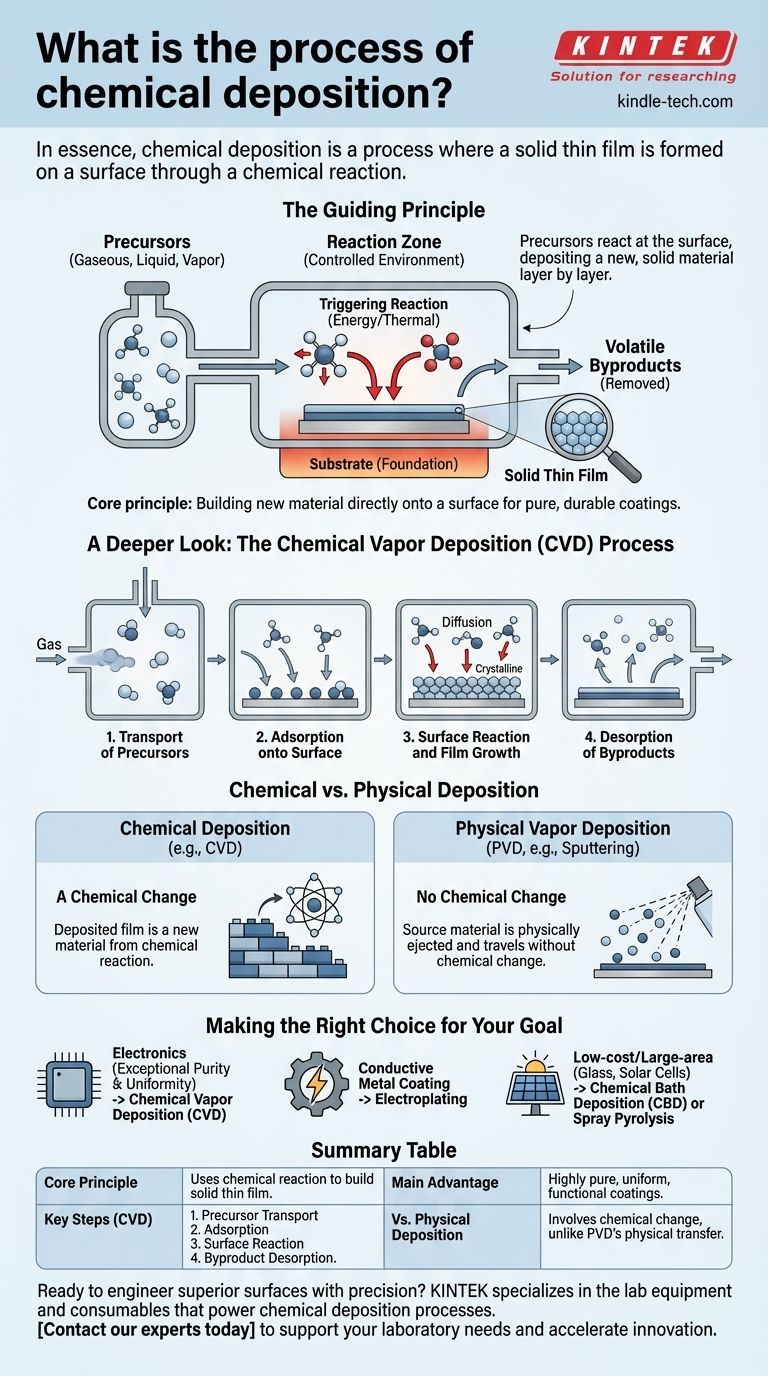

Im Wesentlichen ist die chemische Abscheidung ein Prozess, bei dem durch eine chemische Reaktion ein fester Dünnfilm auf einer Oberfläche, dem sogenannten Substrat, gebildet wird. Gasförmige, flüssige oder verdampfte chemische Verbindungen, sogenannte Präkursoren, werden in eine kontrollierte Umgebung eingebracht, wo sie an oder nahe der Oberfläche des Substrats reagieren und Schicht für Schicht ein neues, festes Material abscheiden.

Das Kernprinzip der chemischen Abscheidung besteht darin, eine kontrollierte chemische Reaktion zu nutzen, um ein neues Material direkt auf einer Oberfläche aufzubauen. Dies ermöglicht die Herstellung hochreiner, haltbarer und funktionaler Beschichtungen mit präzise entwickelten Eigenschaften.

Das Leitprinzip: Vom Präkursor zum festen Film

Die chemische Abscheidung wandelt Ausgangschemikalien grundlegend in einen festen Film um. Dieser Prozess wird von drei Schlüsselelementen bestimmt.

Die Ausgangschemikalien (Präkursoren)

Präkursoren sind flüchtige Verbindungen, die die abzuscheidenden Elemente enthalten. Sie sind so konstruiert, dass sie stabil sind, bis sie die Reaktionszone erreichen.

Diese Chemikalien werden typischerweise als Gas oder verdampfte Flüssigkeit in eine Reaktionskammer geleitet.

Das Fundament (Das Substrat)

Das Substrat ist das Werkstück oder Material, das die Beschichtung erhält. Seine Oberfläche bietet den Ort, an dem die chemischen Reaktionen stattfinden.

Oft wird das Substrat erhitzt, um die notwendige Energie zur Initiierung und Aufrechterhaltung der Reaktionen bereitzustellen.

Auslösung der chemischen Reaktion

Die Umwandlung von Gas in einen festen Film wird durch Energie ausgelöst. Diese Energie, meist thermisch, bewirkt, dass die Präkursormoleküle zerfallen oder mit anderen Gasen reagieren.

Diese Reaktion bildet nichtflüchtige (feste) Produkte, die sich auf dem Substrat abscheiden, während flüchtige Nebenprodukte entfernt werden.

Ein genauerer Blick: Der Prozess der chemischen Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist das gängigste und anschaulichste Beispiel für diesen Prozess. Er lässt sich in mehrere unterschiedliche Schritte unterteilen.

Schritt 1: Transport der Präkursoren

Gasförmige Präkursorchemikalien werden präzise in eine Reaktionskammer eingeleitet und transportiert, die oft unter Vakuum betrieben wird.

Schritt 2: Adsorption an der Oberfläche

Die Gasmoleküle landen und haften in einem Prozess namens Adsorption an der heißen Substratoberfläche.

Schritt 3: Oberflächenreaktion und Filmbildung

Die Hitze des Substrats liefert die Energie für die adsorbierten Präkursormoleküle zur Reaktion. Diese oberflächenkatalysierte Reaktion bildet den festen Film.

Moleküle können über die Oberfläche diffundieren, um optimale Wachstumsstellen zu finden, was zur Keimbildung und zum Wachstum einer gleichmäßigen, kristallinen oder amorphen Schicht führt.

Schritt 4: Desorption der Nebenprodukte

Die chemische Reaktion erzeugt auch gasförmige Nebenprodukte, die nicht mehr benötigt werden.

Diese Nebenprodukte lösen sich von der Oberfläche (Desorption) und werden abgesaugt, sodass nur der reine, gewünschte Film zurückbleibt.

Das Verständnis des Hauptunterschieds: Chemische vs. Physikalische Abscheidung

Es ist entscheidend, die chemische Abscheidung von ihrem physikalischen Gegenstück zu unterscheiden, da die zugrunde liegenden Mechanismen grundlegend verschieden sind.

Der definierende Faktor: Eine chemische Veränderung

Bei allen Formen der chemischen Abscheidung ist der abgeschiedene Film ein neues Material, das durch eine chemische Reaktion am Substrat erzeugt wird. Die Präkursoren werden verbraucht und umgewandelt.

Die Alternative: Physikalische Gasphasenabscheidung (PVD)

Prozesse wie das Sputtern sind eine Form der Physikalischen Gasphasenabscheidung (PVD). Bei PVD wird das Ausgangsmaterial physikalisch ausgestoßen (z. B. durch Ionenbeschuss) und wandert ohne chemische Veränderung zum Substrat.

Stellen Sie sich PVD wie das Sprühlackieren mit Atomen vor, während CVD dem Aufbau einer Struktur Stein für chemischen Stein gleicht.

Die richtige Wahl für Ihr Ziel treffen

Verschiedene Methoden der chemischen Abscheidung eignen sich für unterschiedliche Anwendungen, von der Halbleiterfertigung bis zur Herstellung dekorativer Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Reinheit und Gleichmäßigkeit für die Elektronik liegt: Die chemische Gasphasenabscheidung (CVD) bietet die atomare Kontrolle, die für komplexe Mikrochips erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer leitfähigen Metallbeschichtung liegt: Die Galvanik ist ein hochwirksames und etabliertes industrielles Verfahren, das elektrischen Strom nutzt.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger oder großflächiger Anwendung aus einer Lösung liegt: Techniken wie die chemische Badabscheidung (CBD) oder die Sprühtrocknung bieten wirtschaftliche Alternativen für Ziele wie die Beschichtung von Glas oder die Herstellung von Solarzellen.

Letztendlich ermöglicht die Beherrschung der chemischen Abscheidung Ingenieuren und Wissenschaftlern, Materialien von Grund auf neu zu gestalten und die funktionellen Oberflächen zu schaffen, die die moderne Technologie antreiben.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet eine chemische Reaktion, um einen festen Dünnfilm auf einem Substrat aufzubauen. |

| Schlüsselschritte (CVD) | 1. Präkursortransport 2. Adsorption 3. Oberflächenreaktion 4. Nebenprodukt-Desorption. |

| Hauptvorteil | Erzeugt hochreine, gleichmäßige und funktionale Beschichtungen mit präzisen Eigenschaften. |

| Gegenüber Phys. Abscheidung (PVD) | Beinhaltet eine chemische Umwandlung zur Erzeugung eines neuen Materials, im Gegensatz zur physikalischen Übertragung bei PVD. |

Bereit, überlegene Oberflächen mit Präzision zu entwickeln? KINTEK ist spezialisiert auf die Laborausrüstung und Verbrauchsmaterialien, die chemische Abscheidungsprozesse von der Forschung bis zur Produktion ermöglichen. Ob Sie Halbleiter der nächsten Generation, langlebige Schutzbeschichtungen oder fortschrittliche Funktionsmaterialien entwickeln – unsere Expertise und Lösungen können Ihnen helfen, unübertroffene Reinheit und Kontrolle zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-CVD-Ofen bei der Synthese von Mo2C-Kristallen? Erreichen Sie Präzision auf atomarer Ebene

- Was ist der CVD-Prozess von Siliziumkarbid? Erzielen Sie unübertroffene Reinheit für anspruchsvolle Anwendungen

- Ist Kunststoffpyrolyse schlecht für die Umwelt? Eine eingehende Betrachtung der Umweltverschmutzungsrisiken und der Behauptungen zur Kreislaufwirtschaft.

- Was sind Abscheidungstechniken? Ein Leitfaden zu PVD vs. CVD für Dünnschichtanwendungen

- Wie funktioniert das Metall-Lasersintern? Komplexe, dichte Metallteile in Tagen freischalten

- Was ist der katalytische CVD-Prozess? Präzise Steuerung für fortschrittliches Materialwachstum freischalten

- Was sind die Vorteile einer Diamantbeschichtung? Erzielen Sie unübertroffene Verschleißfestigkeit und Leistung

- Was leistet die chemische Gasphasenabscheidung? Herstellung hochleistungsfähiger Dünnschichten für die fortschrittliche Fertigung