Im Kern nutzt der Prozess in einer Anlage zur chemischen Gasphasenabscheidung (CVD) gasförmige Chemikalien, um eine feste Materialschicht auf einer Oberfläche zu erzeugen. Flüchtige Vorläufergase werden in eine Reaktionskammer eingeleitet, wo sie auf ein erhitztes Objekt, das als Substrat bekannt ist, treffen. Die Hitze löst eine chemische Reaktion oder Zersetzung aus, wodurch sich ein fester Film bildet und am Substrat haftet, während gasförmige Nebenprodukte entfernt werden.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist ein Materialherstellungsprozess. Das Grundprinzip besteht darin, eine chemische Reaktion auf molekularer Ebene zu steuern, indem eine sorgfältig verwaltete Umgebung aus Gas, Hitze und Druck genutzt wird, um atomweise einen hochreinen Feststofffilm auf einer Zieloberfläche aufzubauen.

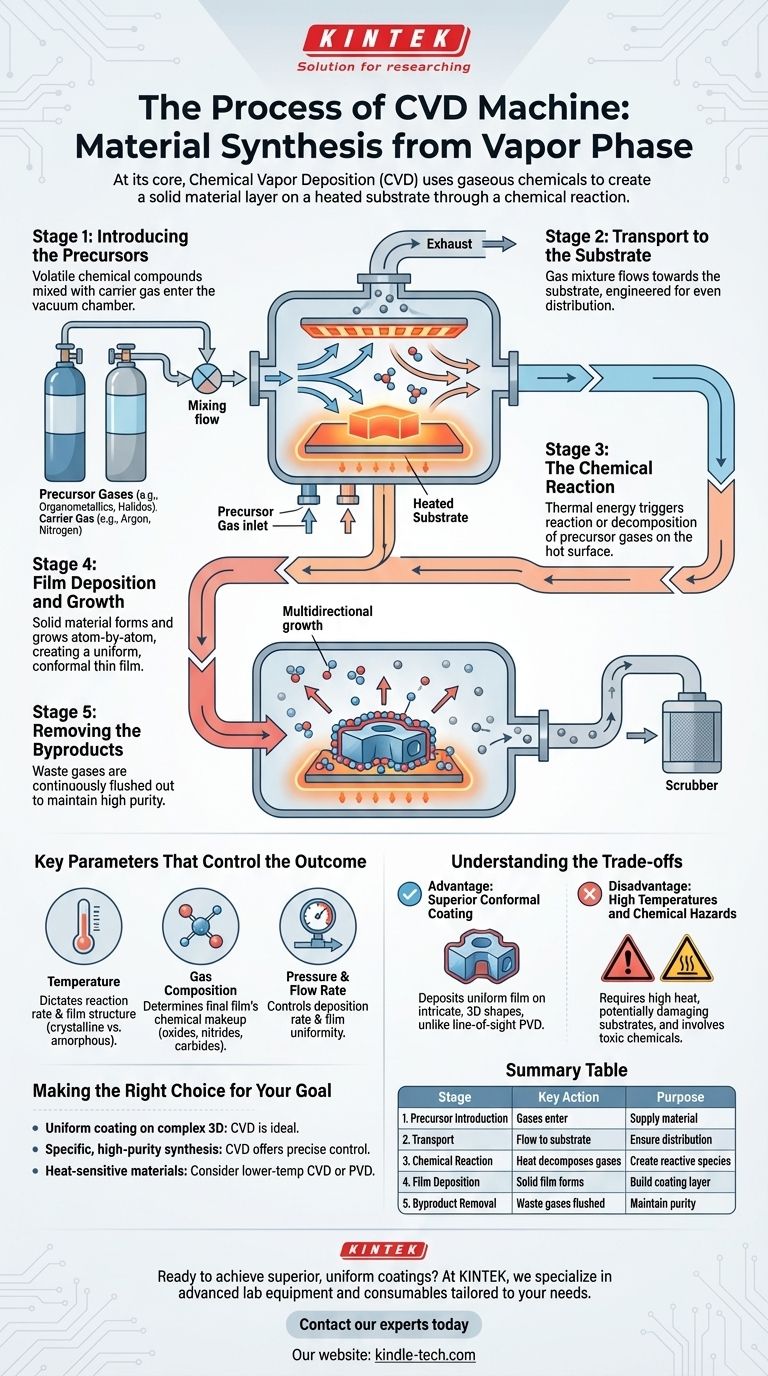

Die grundlegenden Stufen des CVD-Prozesses

Um CVD zu verstehen, muss man es in eine Abfolge unterschiedlicher, aber miteinander verbundener Stufen unterteilen. Jede Stufe ist entscheidend für die erfolgreiche Bildung des gewünschten Materials.

Stufe 1: Einführung der Vorläuferstoffe

Der Prozess beginnt mit der Einführung spezifischer Gase in eine Vakuumkammer. Dies sind nicht irgendwelche Gase; es sind Vorläuferstoffe (Precursors), d. h. flüchtige chemische Verbindungen, die die Elemente enthalten, die abgeschieden werden sollen.

Diese Vorläuferstoffe werden oft mit einem Trägergas (wie Argon oder Stickstoff) gemischt, das hilft, sie effizient durch das System zu transportieren.

Stufe 2: Transport zum Substrat

Dieses Gemisch aus Vorläufer- und Trägergas strömt durch die Kammer in Richtung des Substrats – des Objekts, das beschichtet werden soll. Die Dynamik dieses Gasflusses ist so konstruiert, dass eine gleichmäßige und konstante Zufuhr reaktiver Moleküle zur Substratoberfläche gewährleistet wird.

Stufe 3: Die chemische Reaktion

Dies ist das Herzstück des CVD-Prozesses. Das Substrat wird auf eine präzise Temperatur erhitzt, was die notwendige thermische Energie liefert, um eine chemische Reaktion anzutreiben.

Wenn die Vorläufergase mit der heißen Substratoberfläche in Kontakt kommen oder in deren Nähe strömen, reagieren oder zersetzen sie sich. Dadurch werden die Vorläufermoleküle in ihre Bestandteile zerlegt.

Stufe 4: Filmdeposition und Wachstum

Das gewünschte feste Produkt aus der chemischen Reaktion scheidet sich direkt auf der Oberfläche des Substrats ab und bildet einen dünnen, festen Film. Diese neue Schicht wächst, während der Prozess fortschreitet.

Ein Schlüsselmerkmal von CVD ist, dass diese Abscheidung multidirektional oder konform ist. Das Gas umhüllt das gesamte Substrat und ermöglicht es dem Film, sich gleichmäßig über komplexe, nicht ebene Geometrien zu bilden.

Stufe 5: Entfernung der Nebenprodukte

Die chemische Reaktion erzeugt auch unerwünschte gasförmige Nebenprodukte. Diese Abfallprodukte werden durch den stetigen Gasfluss kontinuierlich aus der Reaktionskammer gespült, wodurch verhindert wird, dass sie den wachsenden Film kontaminieren, und ein hochreines Endmaterial gewährleistet wird.

Wichtige Parameter, die das Ergebnis steuern

Die Qualität und die Eigenschaften des abgeschiedenen Films sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Steuerung mehrerer Schlüsselvariablen innerhalb der CVD-Anlage.

Die Rolle der Temperatur

Die Substrattemperatur ist wohl der kritischste Parameter. Sie bestimmt die Geschwindigkeit der chemischen Reaktion und beeinflusst direkt die endgültige Struktur des Films, beispielsweise ob er kristallin oder amorph sein wird.

Die Bedeutung der Gaszusammensetzung

Die chemische Zusammensetzung des Endfilms wird durch die verwendeten Vorläufergase bestimmt. Durch die Auswahl spezifischer metallorganischer oder Halogenidverbindungen können Ingenieure eine breite Palette von anorganischen Materialien herstellen, darunter Oxide, Nitride und Carbide.

Der Einfluss von Druck und Durchflussrate

Der Druck in der Kammer und die Durchflussrate der Gase beeinflussen, wie schnell die Vorläufermoleküle das Substrat erreichen. Diese Faktoren werden abgestimmt, um die Abscheidungsrate und die Gleichmäßigkeit des Films über das gesamte Substrat zu steuern.

Die Abwägungen verstehen

Wie jede Technologie hat auch CVD deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet, für andere jedoch nicht. Ein häufiger Vergleichspunkt ist die physikalische Gasphasenabscheidung (PVD).

Vorteil: Überlegene konforme Beschichtung

Die größte Stärke von CVD ist die Fähigkeit, einen gleichmäßigen Film auf komplizierten, dreidimensionalen Formen abzuscheiden. Da der Vorläufer ein Gas ist, kann er jede Ecke und Spalte eines komplexen Teils erreichen.

Dies ist ein großer Vorteil gegenüber Sichtlinien-Techniken wie PVD, die Schwierigkeiten haben, Oberflächen zu beschichten, die nicht direkt der Materialquelle zugewandt sind.

Nachteil: Hohe Temperaturen und chemische Gefahren

Die hohen Temperaturen, die für viele CVD-Prozesse erforderlich sind, können wärmeempfindliche Substrate beschädigen. Obwohl Varianten bei niedrigeren Temperaturen wie die Plasma-unterstützte CVD (PECVD) existieren, ist Hitze eine häufige Einschränkung.

Darüber hinaus sind viele Vorläuferchemikalien giftig, entzündlich oder korrosiv, was strenge Sicherheitsprotokolle und Handhabungsverfahren erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD sollte auf den spezifischen Eigenschaften basieren, die für Ihr Endprodukt erforderlich sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine gleichmäßige Beschichtung auf einem komplexen 3D-Objekt zu erstellen: CVD ist aufgrund seiner hervorragenden konformen Abdeckung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Synthese einer spezifischen, hochreinen anorganischen Verbindung liegt: CVD bietet durch die Auswahl der Vorläuferstoffe und der Reaktionsbedingungen eine präzise chemische Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit wärmeempfindlichen Materialien liegt: Sie müssen CVD-Varianten mit niedrigeren Temperaturen in Betracht ziehen oder alternative Methoden wie PVD bewerten, die bei niedrigeren Temperaturen arbeiten.

Letztendlich bedeutet die Beherrschung des CVD-Prozesses die Beherrschung der kontrollierten Synthese von Materialien aus der Gasphase.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Einführung der Vorläuferstoffe | Gase gelangen in die Kammer | Bereitstellung des Materials für den Film |

| 2. Transport | Gase strömen zum Substrat | Gewährleistung einer gleichmäßigen Verteilung |

| 3. Chemische Reaktion | Hitze zersetzt Gase auf dem Substrat | Erzeugung reaktiver Spezies für die Abscheidung |

| 4. Filmdeposition | Festes Material bildet sich auf dem Substrat | Aufbau der gewünschten Beschichtung Schicht für Schicht |

| 5. Entfernung der Nebenprodukte | Abfallgase werden herausgespült | Erhaltung der Filmreinheit und -qualität |

Bereit für überlegene, gleichmäßige Beschichtungen auf komplexen Bauteilen? Der CVD-Prozess ist der Schlüssel zur Herstellung hochreiner Materialien für anspruchsvolle Anwendungen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf die präzisen Materialsyntheseanforderungen Ihres Labors zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung