Im Kern ist die Elektronenstrahlbedampfung eine physikalische Gasphasenabscheidung (PVD), die zur Herstellung hochpräziser Dünnschichten verwendet wird. Der Prozess verwendet einen hochenergetischen Elektronenstrahl, um ein Quellmaterial in einer Vakuumkammer zu erhitzen, bis es verdampft. Dieser resultierende Dampf bewegt sich dann und kondensiert auf einem Zielobjekt, wie einer optischen Linse oder einem Halbleiterwafer, wodurch eine dünne, gleichmäßige Beschichtung entsteht.

Die Elektronenstrahlbedampfung wird für ihre Vielseitigkeit, Geschwindigkeit und Kosteneffizienz geschätzt. Sie ist eine dominierende Technologie zur Herstellung hochreiner Beschichtungen in Großserienanwendungen, indem sie einen fokussierten Energiestrahl verwendet, um eine breitere und kostengünstigere Materialpalette zu verdampfen als viele konkurrierende Verfahren.

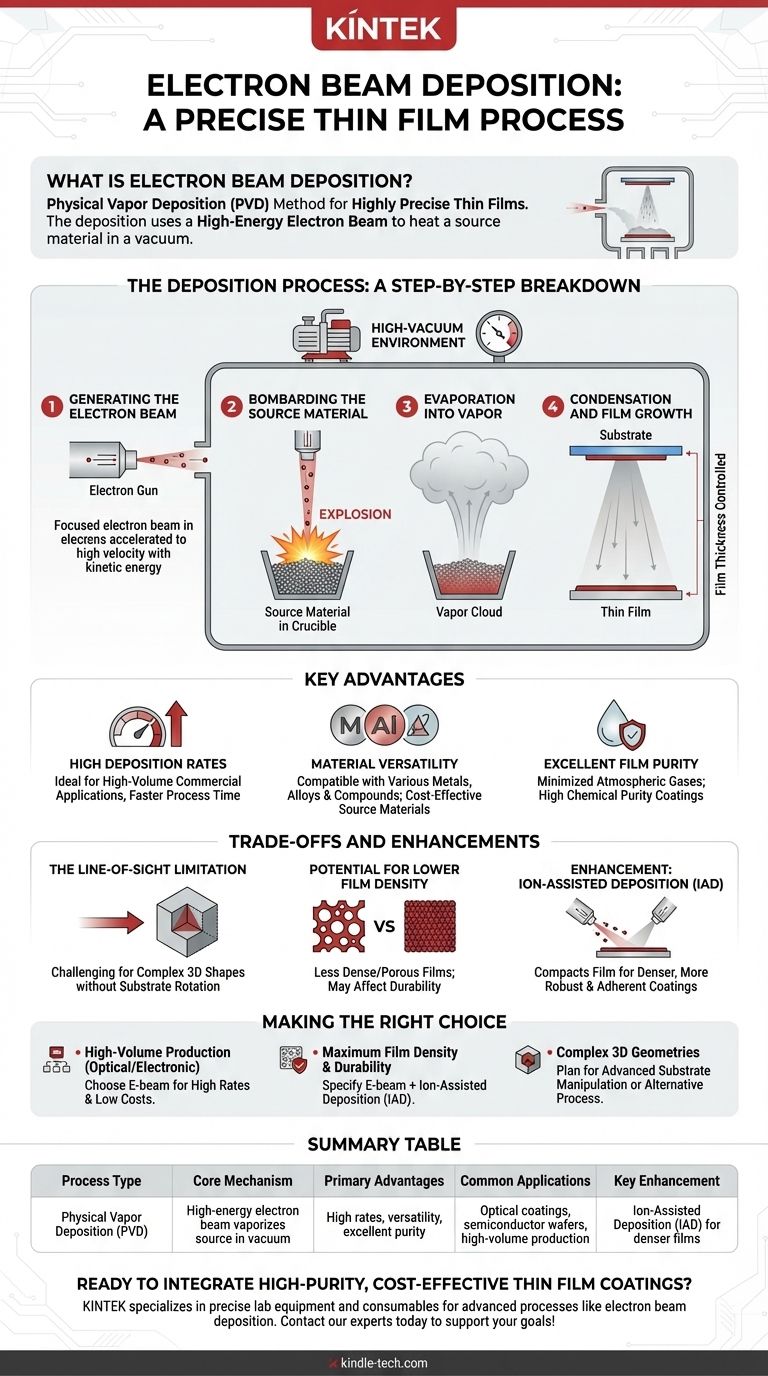

Der Abscheidungsprozess: Eine Schritt-für-Schritt-Analyse

Um die Möglichkeiten zu verstehen, ist es unerlässlich, sich die Mechanik des Prozesses vorzustellen, der vollständig in einer Hochvakuumumgebung stattfindet, um die Reinheit der Schicht zu gewährleisten.

Schritt 1: Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einer Elektronenkanone, die einen fokussierten Elektronenstrom erzeugt. Diese Elektronen werden auf eine sehr hohe Geschwindigkeit beschleunigt, wodurch sie eine erhebliche kinetische Energie erhalten.

Schritt 2: Beschuss des Quellmaterials

Dieser hochenergetische Elektronenstrahl wird magnetisch so geführt, dass er auf ein Quellmaterial trifft – oft in Form von Pulver oder Granulat –, das in einem Tiegel gehalten wird. Der intensive und konzentrierte Energietransfer wird oft als Beschuss beschrieben.

Schritt 3: Verdampfung zu Dampf

Der Beschuss erhöht die Temperatur des Quellmaterials schnell auf seinen Verdampfungspunkt. Dies wandelt das feste Material direkt in einen gasförmigen Dampf um, der sich dann in der Vakuumkammer ausdehnt.

Schritt 4: Kondensation und Schichtwachstum

Der Dampf bewegt sich geradlinig, bis er mit dem kühleren Substrat (dem zu beschichtenden Objekt) in Kontakt kommt. Beim Kontakt kondensiert der Dampf wieder in einen festen Zustand und bildet eine dünne Schicht. Die Dicke dieser Schicht wird präzise durch Überwachung der Abscheiderate und -zeit gesteuert.

Hauptvorteile der Elektronenstrahlbedampfung

Ingenieure und Hersteller wählen die E-Beam-Abscheidung, wenn bestimmte Ergebnisse entscheidend sind. Ihre Hauptvorteile liegen in ihrer Effizienz und Flexibilität.

Hohe Abscheideraten

Im Vergleich zu anderen Methoden wie der Magnetron-Sputterdeposition kann die E-Beam-Abscheidung deutlich höhere Abscheideraten erzielen. Dies macht sie ideal für kommerzielle Großserienanwendungen, bei denen die Prozesszeit pro Charge ein kritischer wirtschaftlicher Faktor ist.

Materialvielfalt

Das Verfahren ist mit einer Vielzahl von Materialien kompatibel, darunter Metalle, Legierungen und dielektrische Verbindungen. Entscheidend ist, dass die Ausgangsmaterialien oft kostengünstiger sind als die spezialisierten „Targets“, die für das Sputtern benötigt werden, was die Gesamtproduktionskosten senkt.

Ausgezeichnete Schichtreinheit

Da der Prozess in einem Hochvakuum abläuft, wird das Risiko, dass atmosphärische Gase in der Schicht eingeschlossen werden, minimiert. Dies führt zu Beschichtungen mit sehr hoher chemischer Reinheit.

Verständnis der Kompromisse und Verbesserungen

Keine einzelne Technologie ist für jedes Szenario perfekt. Das Verständnis der Grenzen der E-Beam-Abscheidung ist der Schlüssel zu ihrer effektiven Nutzung.

Die Sichtlinienbeschränkung

E-Beam ist ein Sichtlinienprozess. Das verdampfte Material bewegt sich auf einem geraden Weg von der Quelle zum Substrat. Dies kann es schwierig machen, komplexe, dreidimensionale Formen ohne ausgeklügelte Substratrotations- und Kippmechanismen gleichmäßig zu beschichten.

Potenzial für geringere Schichtdichte

Unter Standardbedingungen kann die resultierende Schicht manchmal weniger dicht und poröser sein als Schichten, die durch energieintensivere Prozesse wie das Sputtern erzeugt werden. Dies kann die mechanische Haltbarkeit und Umweltstabilität der Beschichtung beeinträchtigen.

Verbesserung: Ionenunterstützte Abscheidung (IAD)

Um die Dichtebegrenzung zu überwinden, werden E-Beam-Systeme oft mit einer Ionenquelle erweitert. Dieser sekundäre Ionenstrahl bombardiert die wachsende Schicht während der Abscheidung. Diese Aktion verdichtet die Schicht, was zu einer dichteren, robusteren und besser haftenden Beschichtung mit reduzierter innerer Spannung führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technologie mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von optischen oder elektronischen Beschichtungen liegt: E-Beam ist aufgrund seiner hohen Abscheideraten und der geringen Kosten seiner Ausgangsmaterialien ein starker Kandidat.

- Wenn Ihr Hauptaugenmerk von Anfang an auf maximaler Schichtdichte und Haltbarkeit liegt: Sie sollten einen E-Beam-Prozess mit ionenunterstützter Abscheidung (IAD) spezifizieren, um eine robustere und stabilere Beschichtung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: Sie müssen die Sichtliniennatur von E-Beam mit fortschrittlicher Substratmanipulation berücksichtigen oder einen alternativen, konformeren Prozess in Betracht ziehen.

Indem Sie die Mechanik und die inhärenten Kompromisse verstehen, können Sie die Elektronenstrahlbedampfung effektiv nutzen, um präzise, hochwertige Dünnschichten für Ihre spezifischen Anforderungen zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Hochenergetischer Elektronenstrahl verdampft ein Quellmaterial im Vakuum. |

| Primäre Vorteile | Hohe Abscheideraten, Materialvielfalt, ausgezeichnete Schichtreinheit. |

| Häufige Anwendungen | Optische Beschichtungen, Halbleiterwafer, kommerzielle Großserienproduktion. |

| Wesentliche Verbesserung | Ionenunterstützte Abscheidung (IAD) für dichtere, robustere Schichten. |

Bereit, hochreine, kostengünstige Dünnschichtbeschichtungen in Ihren Laborablauf zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie für fortschrittliche Prozesse wie die Elektronenstrahlbedampfung benötigen. Ob in Forschung und Entwicklung oder in der Großserienproduktion, unsere Lösungen sind darauf ausgelegt, Ihre Effizienz und Ergebnisse zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor