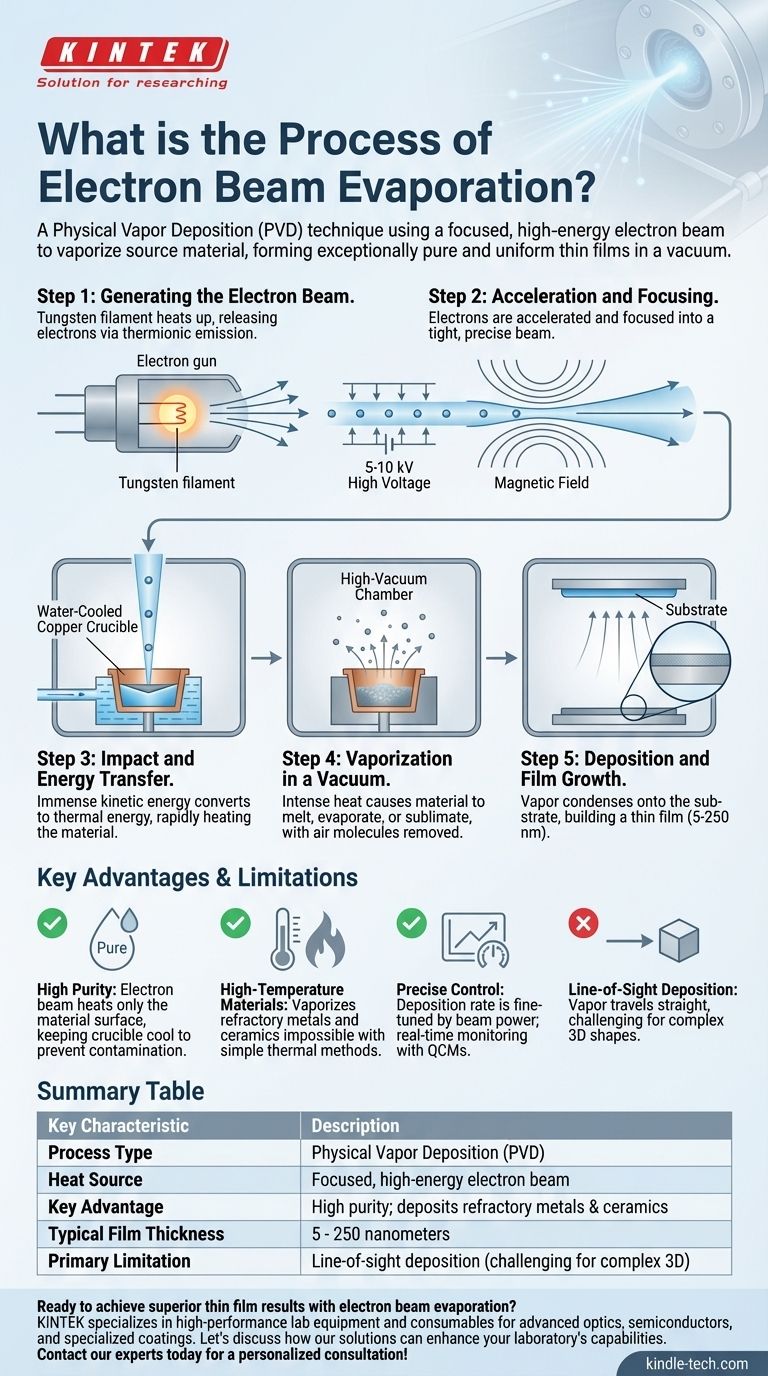

Im Wesentlichen ist die Elektronenstrahlverdampfung ein physikalisches Abscheidungsverfahren (PVD), bei dem ein fokussierter, energiereicher Elektronenstrahl verwendet wird, um ein Quellmaterial in einer Vakuumkammer zu erhitzen. Diese intensive, gezielte Erhitzung wandelt das Material in einen Dampf um, der dann zu einem kühleren Substrat wandert und dort kondensiert, wodurch ein außergewöhnlich reiner und gleichmäßiger Dünnfilm entsteht.

Das Kernprinzip ist die Umwandlung von kinetischer Energie in thermische Energie. Durch die präzise Steuerung eines Elektronenstrahls können selbst Materialien mit extrem hohen Schmelzpunkten verdampft werden, was im Vergleich zu anderen Abscheidungsmethoden eine überlegene Kontrolle und Reinheit bietet.

Den E-Beam-Verdampfungsprozess entschlüsseln

Um diese Technik wirklich zu verstehen, müssen wir sie in ihre grundlegenden Phasen zerlegen. Jeder Schritt ist entscheidend für die Erzielung eines hochwertigen Dünnfilms.

Schritt 1: Erzeugung des Elektronenstrahls

Der Prozess beginnt mit einer Elektronenkanone. Ein Strom wird durch einen Wolframfaden geleitet, wodurch dieser auf eine sehr hohe Temperatur erhitzt wird.

Diese extreme Hitze bewirkt, dass der Faden Elektronen durch einen Prozess namens thermionische Emission freisetzt.

Schritt 2: Beschleunigung und Fokussierung

Sobald sie freigesetzt sind, werden die Elektronen durch eine hohe Spannung, typischerweise zwischen fünf und zehn Kilovolt (kV), beschleunigt, was ihnen eine erhebliche kinetische Energie verleiht.

Anschließend wird ein Magnetfeld verwendet, um diese schnell bewegten Elektronen zu einem engen, präzisen Strahl zu bündeln, was eine genaue Zielerfassung ermöglicht.

Schritt 3: Auftreffen und Energieübertragung

Dieser fokussierte Strahl wird auf das Quellmaterial gerichtet, das sich in einem wassergekühlten Kupfertiegel oder Herd befindet.

Beim Auftreffen wird die immense kinetische Energie der Elektronen augenblicklich in thermische Energie umgewandelt, was zu einem schnellen und lokalen Temperaturanstieg des Materials führt.

Schritt 4: Verdampfung im Vakuum

Die intensive Hitze bewirkt, dass das Quellmaterial entweder schmilzt und verdampft oder in manchen Fällen direkt vom festen in den gasförmigen Zustand sublimiert.

Dieser gesamte Vorgang findet in einer Hochvakuumbkammer statt. Das Vakuum ist entscheidend, da es Luftmoleküle entfernt, die andernfalls den verdampften Stoff stören oder mit ihm reagieren würden.

Schritt 5: Abscheidung und Filmbildung

Das verdampfte Material bewegt sich geradlinig von der Quelle zum Substrat, das strategisch darüber positioniert ist.

Beim Erreichen der kühleren Substratoberfläche kondensiert der Dampf zurück in einen festen Zustand und baut allmählich einen Dünnfilm auf. Die Dicke dieses Films liegt typischerweise zwischen 5 und 250 Nanometern.

Die Abwägungen und Hauptvorteile verstehen

Keine einzelne Technik ist für jede Anwendung perfekt. Das Verständnis der Vorteile und Einschränkungen der Elektronenstrahlverdampfung ist entscheidend für eine fundierte Entscheidung.

Der Vorteil: Hohe Reinheit

Da der Elektronenstrahl nur die Oberfläche des Quellmaterials erhitzt, bleibt der wassergekühlte Tiegel kühl. Dies verhindert, dass das Tiegelmaterial schmilzt und den Dampfstrom verunreinigt, was zu Filmen von sehr hoher Reinheit führt.

Der Vorteil: Hochtemperaturmaterialien

Die Energieübertragung ist so effizient, dass die Elektronenstrahlverdampfung Materialien mit extrem hohen Schmelzpunkten verdampfen kann, wie z. B. hochschmelzende Metalle und Keramiken, die mit einfacheren thermischen Verdampfungsmethoden nicht verarbeitet werden können.

Der Vorteil: Präzise Kontrolle

Die Abscheidungsrate hängt direkt von der Leistung des Elektronenstrahls ab. Dies ermöglicht eine Feinabstimmung des Prozesses, oft in Echtzeit mithilfe von Monitoren wie Quarzkristallmikrowaagen (QCMs), um hochpräzise Filmdicken zu erzielen.

Die Einschränkung: Sichtlinienabscheidung

Das verdampfte Material bewegt sich in einer geraden Linie von der Quelle zum Substrat. Diese „Sichtlinien“-Charakteristik bedeutet, dass sie sich hervorragend zum Beschichten flacher Oberflächen eignet, aber Schwierigkeiten haben kann, komplexe dreidimensionale Formen ohne ausgefeilte Substratmanipulation gleichmäßig zu beschichten.

Die Überlegung: Systemkomplexität

E-Beam-Verdampfer sind komplexer und erfordern aufgrund der Notwendigkeit einer Hochspannungsversorgung, einer Elektronenkanone und magnetischer Fokussierungssysteme höhere Anfangsinvestitionen als einfachere thermische Abscheidungssysteme.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihren spezifischen Anforderungen an Material, Reinheit und Präzision ab.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Materialreinheit und der Abscheidung von hochschmelzenden Metallen oder Keramiken liegt: Die Elektronenstrahlverdampfung ist aufgrund ihrer direkten, nicht kontaminierenden Heizmethode die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Dickenkontrolle für fortschrittliche Optik oder Elektronik liegt: Die feine Kontrolle über die Abscheidungsrate macht die Elektronenstrahlverdampfung zu einer idealen Lösung für die Herstellung komplexer, mehrschichtiger Strukturen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher Materialien mit begrenztem Budget liegt: Eine weniger komplexe Methode wie die Standard-Thermaldampfung könnte eine geeignetere und kostengünstigere Alternative sein.

Letztendlich ermöglicht Ihnen das Verständnis der Funktionsweise der Elektronenstrahlverdampfung die Auswahl des idealen Herstellungsprozesses für die Erzeugung von Hochleistungsdünnschichten.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalisches Abscheidungsverfahren (PVD) |

| Wärmequelle | Fokussierter, energiereicher Elektronenstrahl |

| Hauptvorteil | Hohe Reinheit; kann hochschmelzende Metalle & Keramiken abscheiden |

| Typische Filmdicke | 5 - 250 Nanometer |

| Haupteinschränkung | Sichtlinienabscheidung (schwierig bei komplexen 3D-Formen) |

Sind Sie bereit, mit der Elektronenstrahlverdampfung überlegene Dünnschicht-Ergebnisse zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Ob Sie fortschrittliche Optiken, Halbleiter oder Spezialbeschichtungen entwickeln – unsere Expertise stellt sicher, dass Sie die Reinheit und Präzision erhalten, die Ihre Forschung erfordert.

Lassen Sie uns besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien